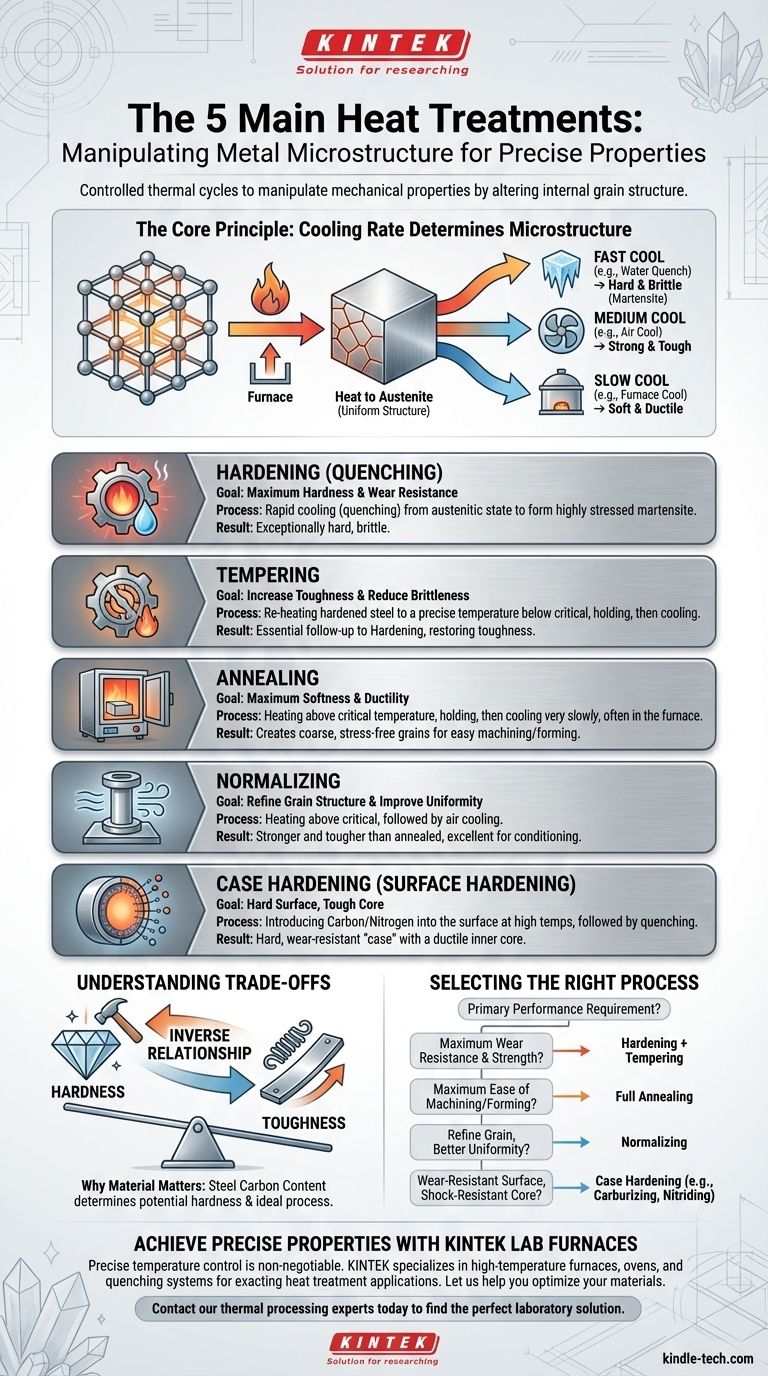

Пятью основными процессами термообработки металлов являются закалка, отпуск, отжиг, нормализация и поверхностная закалка. Каждый из них представляет собой строго контролируемый цикл нагрева и охлаждения, предназначенный для преднамеренного изменения внутренней структуры металла. Цель состоит в том, чтобы манипулировать его механическими свойствами — такими как твердость, вязкость и пластичность — для удовлетворения точных требований конкретного применения.

Термообработка не заключается в том, чтобы сделать металл в целом «прочнее». Она заключается в точном регулировании компромисса между твердостью и вязкостью путем контроля кристаллической микроструктуры металла для достижения предсказуемого инженерного результата.

Основной принцип: манипулирование микроструктурой

Чтобы понять термообработку, вы должны сначала понять, что твердые металлы имеют внутреннюю кристаллическую структуру, часто называемую «зернистой структурой». Размер, форма и состав этих зерен определяют механические свойства металла.

Роль температуры и времени

Нагрев стальной детали выше критической температуры (температуры «аустенитизации») вызывает преобразование ее кристаллической структуры в однородный твердый раствор, называемый аустенитом. Что произойдет дальше, полностью определяется скоростью охлаждения.

Критическое влияние скорости охлаждения

Скорость, с которой металл охлаждается из аустенитного состояния, фиксирует определенную конечную микроструктуру. Очень быстрое охлаждение создает твердую структуру, тогда как очень медленное охлаждение создает мягкую. Каждый из основных процессов — это просто определенный метод контроля этой скорости охлаждения.

Обзор пяти основных процессов

Каждый процесс нацелен на определенный результат в соответствии с конкретным профилем нагрева и охлаждения. Хотя их часто обсуждают отдельно, такие процессы, как закалка и отпуск, почти всегда используются вместе.

1. Закалка (Quenching)

Закалка — это процесс, предназначенный для достижения максимальной твердости и износостойкости детали из стали.

Деталь нагревают выше критической температуры для образования аустенита, а затем чрезвычайно быстро охлаждают, погружая ее в закалочную среду, такую как вода, масло или рассол. Это «замораживает» атомы углерода в сильно напряженной, игольчатой кристаллической структуре, называемой мартенситом, которая исключительно тверда и хрупка.

2. Отпуск

Деталь, прошедшая только закалку, слишком хрупка для почти любого практического применения. Отпуск — это важный последующий процесс, который восстанавливает вязкость.

Закаленную деталь повторно нагревают до точной температуры ниже ее критической точки и выдерживают в течение определенного времени. Этот процесс снимает внутренние напряжения в мартенситной структуре, немного снижая твердость, но значительно повышая вязкость и пластичность.

3. Отжиг

Отжиг — это процесс, используемый для придания металлу максимально мягкого и пластичного состояния.

Металл нагревают выше критической температуры, выдерживают для обеспечения равномерной температуры, а затем охлаждают очень медленно, как правило, позволяя ему остывать внутри печи. Это медленное охлаждение позволяет зернам переформироваться в крупнозернистую структуру без внутренних напряжений, которую легко обрабатывать, формовать или штамповать.

4. Нормализация

Нормализация — это процесс, используемый для измельчения зернистой структуры, создавая более однородное и желательное сочетание твердости и прочности, чем в литом или отожженном состоянии.

Деталь нагревают выше критической температуры, а затем дают ей остыть на неподвижном воздухе. Эта скорость охлаждения быстрее, чем печное охлаждение (отжиг), но намного медленнее, чем закалка. Результатом является мелкозернистая микроструктура, которая прочнее и вязче, чем у отожженной детали, что делает ее отличной кондиционирующей обработкой перед окончательным процессом закалки.

5. Поверхностная закалка (Case Hardening)

Поверхностная закалка создает деталь с двумя различными наборами свойств: очень твердой, износостойкой внешней поверхностью (поверхностный слой) и более мягкой, вязкой внутренней сердцевиной.

Обычно это делается на низкоуглеродистых сталях, которые нельзя упрочнить простой закалкой. Процесс включает введение таких элементов, как углерод (науглероживание) или азот (азотирование) в поверхность стали при высоких температурах. После этого химического изменения деталь закаливают, упрочняя только поверхностный слой с высоким содержанием углерода, оставляя сердцевину с низким содержанием углерода вязкой и пластичной.

Понимание компромиссов

Выбор термообработки — это всегда упражнение в управлении компромиссами. Самый фундаментальный компромисс заключается между твердостью и вязкостью.

Обратная зависимость

Твердость — это способность материала сопротивляться истиранию и вдавливанию. Вязкость — это способность поглощать энергию и деформироваться без разрушения. Для большинства сталей эти два свойства обратно пропорциональны.

По мере увеличения твердости в результате такого процесса, как закалка, вязкость материала снижается, делая его более хрупким. По мере увеличения вязкости в результате такого процесса, как отпуск или отжиг, его твердость уменьшается.

Почему важен выбор материала

Эффективность этих процессов полностью зависит от химического состава материала. Самым важным фактором для стали является ее содержание углерода.

Высокоуглеродистая сталь может стать чрезвычайно твердой при закалке, в то время как низкоуглеродистая сталь не упрочнится значительно без такого процесса, как поверхностная закалка. Конкретный состав сплава определяет идеальные температуры, время выдержки и требуемые скорости охлаждения.

Выбор правильного процесса для вашего применения

Ваш выбор термообработки должен определяться непосредственно основным требованием к производительности готовой детали.

- Если ваш основной акцент — максимальная износостойкость и прочность: Ваш путь — закалка (quench), за которой немедленно следует отпуск для восстановления необходимой вязкости.

- Если ваш основной акцент — максимальная легкость механической обработки или холодной формовки: Выбирайте полный отжиг, чтобы привести материал в максимально мягкое состояние.

- Если ваш основной акцент — измельчение зернистой структуры сырой детали для лучшей однородности и обрабатываемости: Нормализация — правильный выбор.

- Если ваш основной акцент — износостойкая поверхность с ударопрочной сердцевиной: Вам нужен процесс поверхностной закалки, такой как науглероживание или азотирование.

В конечном счете, овладение термообработкой заключается в понимании того, как использовать контролируемые термические циклы для получения точной микроструктуры для поставленной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Закалка | Максимальная твердость и износостойкость | Быстрое охлаждение (закалка) для образования мартенсита |

| Отпуск | Повышение вязкости и снижение хрупкости | Нагрев закаленной стали до определенной температуры ниже критической точки |

| Отжиг | Максимальная мягкость и пластичность | Очень медленное охлаждение (часто в печи) |

| Нормализация | Измельчение зернистой структуры и повышение однородности | Воздушное охлаждение для получения более прочного и вязкого результата, чем при отжиге |

| Поверхностная закалка | Твердая поверхность, вязкая сердцевина | Добавление углерода/азота к поверхности перед закалкой |

Достижение точных свойств материала с помощью лабораторных печей KINTEK

Выбор и выполнение правильной термообработки критически важны для производительности вашей детали. Независимо от того, требует ли ваше применение экстремальной твердости от закалки, обрабатываемости от отжига или износостойкой поверхности от поверхностной закалки, точный контроль температуры является обязательным условием.

KINTEK специализируется на лабораторном оборудовании, необходимом для освоения этих процессов. Наш ассортимент высокотемпературных печей, духовых шкафов и систем закалки спроектирован для точного контроля и однородности, необходимых для закалки, отпуска, отжига, нормализации и поверхностной закалки.

Позвольте нам помочь вам оптимизировать ваши материалы. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваши конкретные проблемы с термообработкой и найти идеальное лабораторное решение.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности