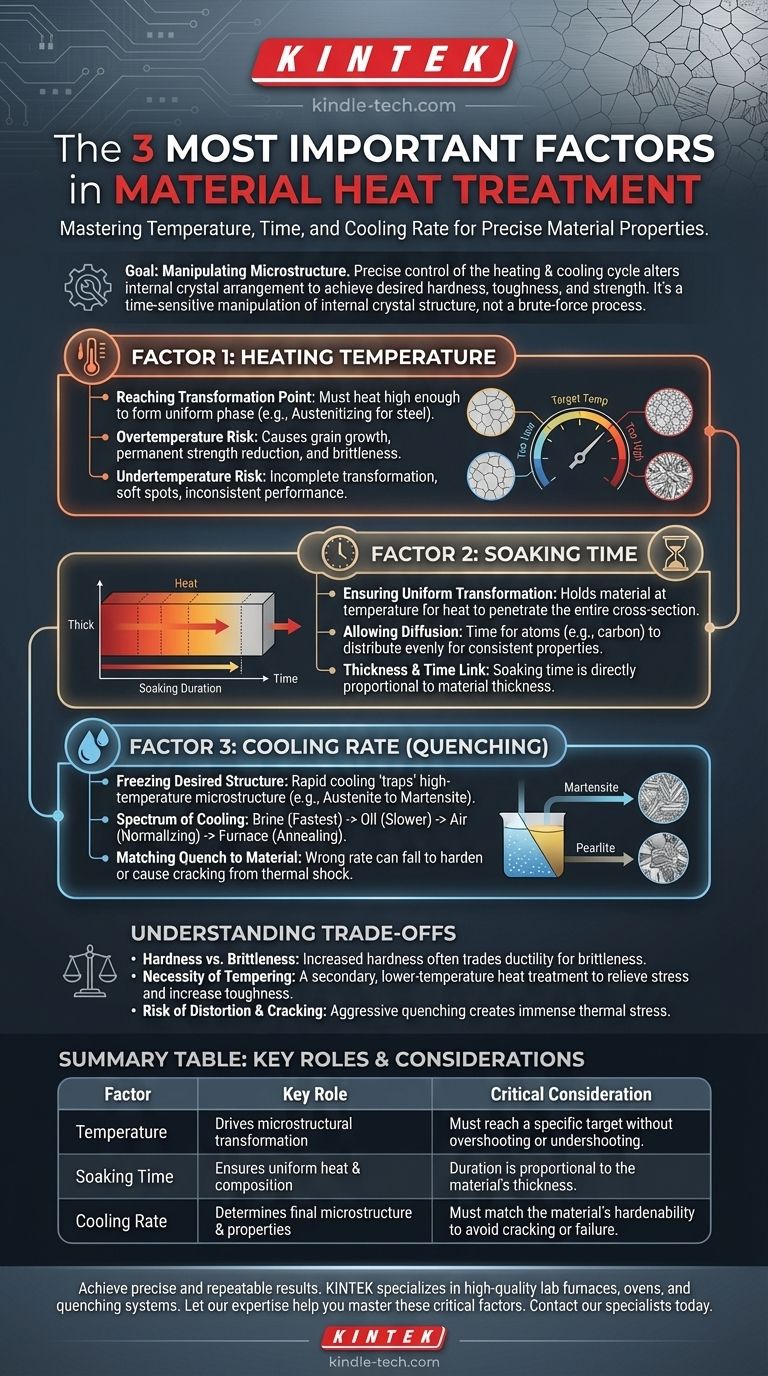

Три наиболее важных фактора при термической обработке материалов — это температура нагрева, время выдержки (продолжительность при этой температуре) и скорость охлаждения. Освоение взаимодействия между этими тремя переменными является ключом к предсказуемому изменению физических свойств материала, таких как его твердость, ударная вязкость и прочность.

Термическая обработка — это не грубый процесс нагрева и охлаждения. Это точная и чувствительная ко времени манипуляция внутренней кристаллической структурой материала, где температура, время и скорость охлаждения являются основными рычагами для достижения конкретного, желаемого результата.

Основа: почему термическая обработка работает

Цель: манипулирование микроструктурой

Все процессы термической обработки предназначены для изменения микроструктуры материала, которая представляет собой расположение его внутренних кристаллов.

Контролируя цикл нагрева и охлаждения, мы можем изменять размер, форму и тип этих кристаллических структур для получения специфических механических свойств.

От мягкого к твердому

В сталях, например, нагрев выше критической точки превращает структуру в фазу, называемую аустенитом, где углерод равномерно растворен. Способ охлаждения этого аустенита определяет окончательные свойства стали.

Фактор 1: Критическая роль температуры

Достижение точки превращения

Первым шагом всегда является нагрев материала до определенной целевой температуры. Эта температура должна быть достаточно высокой, чтобы заставить существующую микроструктуру превратиться в новую, однородную фазу (например, температуру аустенитизации для стали).

Проблема перегрева

Превышение целевой температуры опасно. Это может привести к чрезмерному росту кристаллических зерен материала, что необратимо снижает прочность и делает материал хрупким, даже после успешной закалки.

Проблема недогрева

Недостижение целевой температуры приводит к неполному превращению. Это оставляет мягкие участки и несоответствия в готовой детали, что приводит к ненадежной работе и преждевременному выходу из строя.

Фактор 2: Важность времени (выдержки)

Обеспечение равномерного превращения

После достижения температуры материал должен быть выдержан при ней в течение определенного времени, известного как время выдержки. Это позволяет теплу проникнуть по всему поперечному сечению детали, гарантируя, что сердцевина достигнет той же температуры, что и поверхность.

Обеспечение диффузии

Выдержка также обеспечивает необходимое время для диффузии и равномерного распределения атомов, таких как углерод в стали, по всей кристаллической структуре. Эта однородность необходима для последовательного превращения во время охлаждения.

Связь между толщиной и временем

Требуемое время выдержки прямо пропорционально толщине материала. Более толстые компоненты требуют значительно большего времени выдержки, чем более тонкие, для достижения равномерной внутренней температуры и состава.

Фактор 3: Решающий фактор скорости охлаждения (закалки)

«Замораживание» желаемой структуры

Скорость, с которой материал охлаждается от целевой температуры, часто является наиболее решающим фактором. Быстрый процесс охлаждения, или закалка, предназначен для «захвата» высокотемпературной микроструктуры до того, как она сможет превратиться в более мягкие фазы.

Для стали это быстрое охлаждение заставляет аустенит превращаться в мартенсит — чрезвычайно твердую и хрупкую кристаллическую структуру, которая является основой высокопрочных компонентов.

Спектр охлаждения

Скорости охлаждения существуют в широком диапазоне. Закалка в рассоле или воде чрезвычайно быстрая, в то время как закалка в масле медленнее. Еще более медленные методы включают охлаждение на открытом воздухе (нормализация) или медленное охлаждение детали внутри печи (отжиг).

Соответствие закалки материалу

Различные материалы обладают разной прокаливаемостью, то есть способностью образовывать мартенсит. Некоторым сплавам требуется чрезвычайно быстрая закалка, в то время как другие могут быть закалены гораздо медленнее. Использование неправильной закалки может либо не закалить деталь, либо, что еще хуже, привести к ее растрескиванию от термического шока.

Понимание компромиссов

Твердость против хрупкости

Основной компромисс при закалке заключается в том, что вы почти всегда обмениваете пластичность на твердость. Твердая мартенситная структура, созданная закалкой, также очень хрупка и наполнена внутренними напряжениями, что делает ее непригодной для большинства применений без дальнейшей обработки.

Необходимость отпуска

Из-за этой хрупкости закаленная деталь почти всегда подвергается второй, низкотемпературной термической обработке, называемой отпуском. Этот процесс снимает внутренние напряжения и обменивает небольшое количество твердости на значительное и критическое увеличение ударной вязкости.

Риск деформации и растрескивания

Агрессивная закалка — это интенсивный процесс, который создает огромные термические напряжения. Это может привести к деформации, искривлению или даже растрескиванию деталей, особенно если они имеют сложную геометрию с толстыми и тонкими участками.

Правильный выбор для вашей цели

- Если ваша основная цель — максимальная твердость: Вам нужен точный контроль пиковой температуры, достаточное время выдержки для толщины детали и максимально быстрая скорость охлаждения, которую может выдержать конкретный сплав без растрескивания.

- Если ваша основная цель — ударная вязкость и долговечность: Вам потребуется после закалки провести тщательно контролируемый процесс отпуска или с самого начала использовать более медленный метод охлаждения, такой как нормализация или отжиг.

- Если ваша основная цель — стабильность и надежность: Вы должны уделять первостепенное внимание абсолютному контролю и повторяемости по всем трем факторам — равномерности температуры в печи, точному времени выдержки и управляемой, стабильной среде закалки.

В конечном итоге, контроль этих трех фундаментальных переменных обеспечивает прямой контроль над конечными свойствами и характеристиками материала.

Сводная таблица:

| Фактор | Ключевая роль | Критическое соображение |

|---|---|---|

| Температура | Обуславливает микроструктурные превращения | Должна достигать определенной цели без перегрева или недогрева |

| Время выдержки | Обеспечивает равномерный нагрев и состав | Продолжительность пропорциональна толщине материала |

| Скорость охлаждения | Определяет окончательную микроструктуру и свойства | Должна соответствовать прокаливаемости материала, чтобы избежать растрескивания или разрушения |

Достигайте точных и воспроизводимых результатов в вашей лаборатории. Успех ваших процессов термической обработки зависит от точного контроля температуры, времени и охлаждения. KINTEK специализируется на высококачественных лабораторных печах, сушильных шкафах и системах закалки, разработанных для обеспечения надежности и стабильности, необходимых вашей лаборатории.

Позвольте нашему опыту в области лабораторного оборудования помочь вам освоить эти три критических фактора. Свяжитесь с нашими специалистами сегодня, чтобы обсудить идеальное решение для термической обработки ваших конкретных материалов и целей применения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях