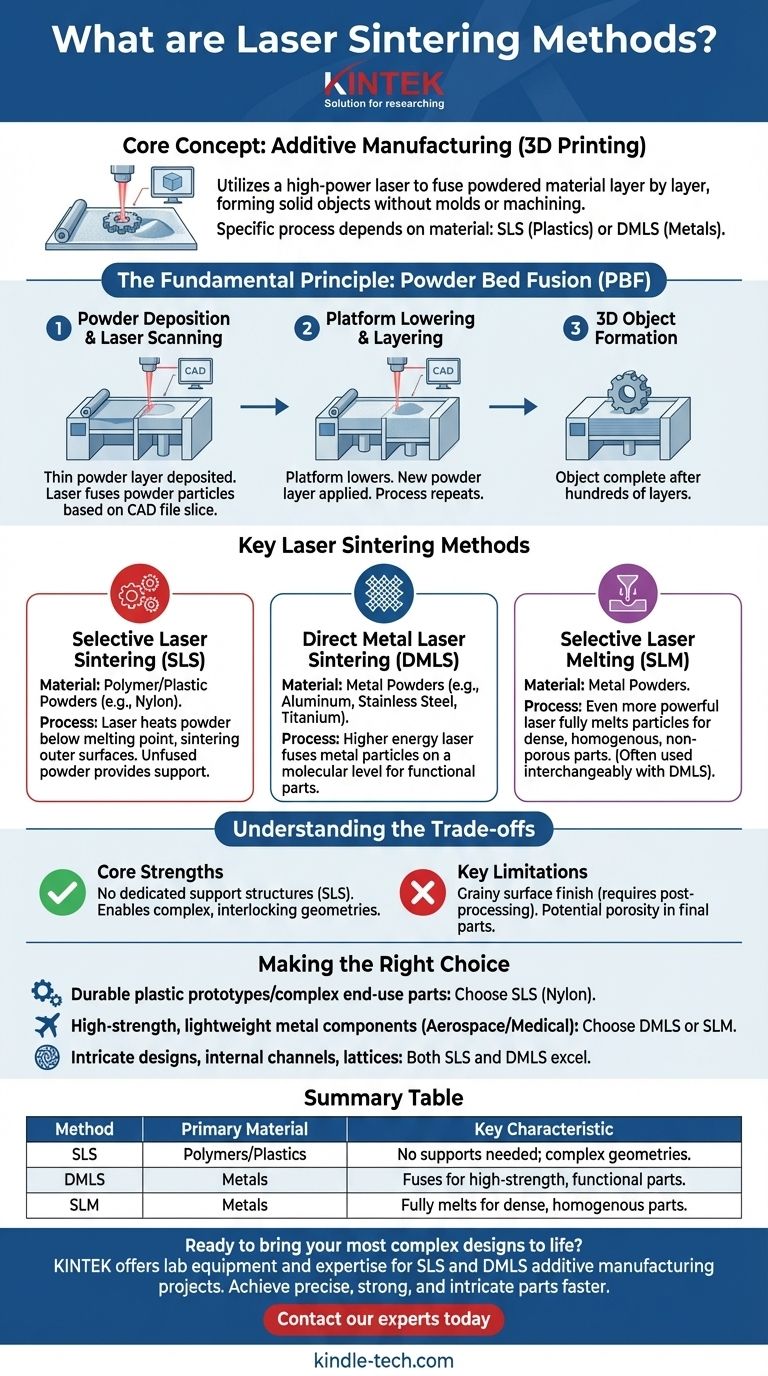

По своей сути, лазерное спекание — это метод аддитивного производства, или 3D-печати. Он использует мощный лазер для послойного сплавления порошкового материала на основе цифровой 3D-модели. Лазер выборочно нагревает частицы порошка до температуры их плавления или спекания, заставляя их связываться и образовывать твердый объект без необходимости использования форм или традиционной механической обработки.

Термин «лазерное спекание» часто используется как общая категория, но его истинное значение зависит от материала. Конкретный процесс обычно называется селективным лазерным спеканием (SLS) при работе с пластиками и прямым лазерным спеканием металлов (DMLS) при работе с металлами.

Фундаментальный принцип: сплавление в порошковом слое

Все методы лазерного спекания подпадают под более широкую производственную категорию, называемую сплавлением в порошковом слое (PBF). Основной принцип остается неизменным для всех вариаций этой технологии.

Как работает процесс

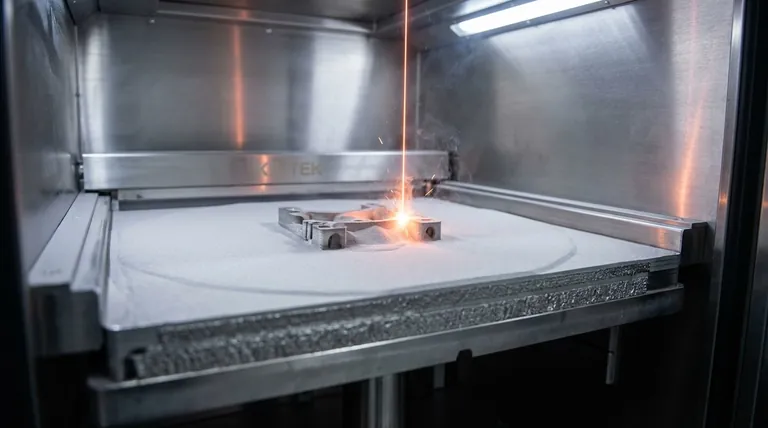

Машина наносит чрезвычайно тонкий слой порошкового материала на строительную платформу. Мощный лазер, управляемый файлом автоматизированного проектирования (CAD), затем сканирует поперечное сечение детали, сплавляя частицы порошка вместе. Затем платформа опускается на толщину одного слоя, наносится новый слой порошка, и процесс повторяется до тех пор, пока объект не будет завершен.

Роль CAD-файла

Вся операция управляется 3D CAD-моделью. Этот цифровой файл «нарезается» на сотни или тысячи цифровых слоев. Каждый срез служит точным чертежом, указывая лазеру, куда именно стрелять, чтобы создать это конкретное поперечное сечение конечной детали.

Объяснение ключевых методов лазерного спекания

Хотя общий процесс схож, конкретная терминология меняется в зависимости от используемого материала. Это различие критически важно для инженерных применений.

Селективное лазерное спекание (SLS)

Этот термин почти исключительно относится к спеканию полимерных и пластиковых порошков, чаще всего нейлона. В SLS лазер нагревает порошок до температуры чуть ниже точки плавления, заставляя внешние поверхности частиц сплавляться — процесс, известный как спекание. Окружающий, несплавленный порошок обеспечивает поддержку детали по мере ее создания.

Прямое лазерное спекание металлов (DMLS)

При работе с металлическими порошками, такими как алюминий, нержавеющая сталь или титан, процесс называется DMLS. Энергия лазера значительно выше, нагревая частицы металла до такой степени, что они сплавляются на молекулярном уровне. Это позволяет создавать детали с механическими свойствами, сравнимыми с теми, что получены традиционным производством.

Замечание о селективном лазерном плавлении (SLM)

SLM — это тесно связанный процесс для металлов, который использует еще более мощный лазер для полного расплавления частиц порошка, создавая полностью гомогенную, беспористую деталь. Хотя технически он отличается от DMLS (спекание против плавления), эти термины часто используются взаимозаменяемо в отрасли.

Понимание компромиссов

Лазерное спекание предлагает мощные преимущества, но важно осознавать его ограничения, чтобы определить, является ли оно правильным выбором для данного применения.

Основные преимущества

Самым большим преимуществом лазерного спекания (особенно SLS) является то, что оно не требует специальных опорных структур. Неиспользованный порошок в рабочей камере поддерживает нависающие элементы, что позволяет создавать чрезвычайно сложные, взаимосвязанные геометрии, которые невозможно получить другими методами.

Ключевые ограничения, которые следует учитывать

Детали, произведенные с помощью лазерного спекания, часто имеют зернистую поверхность сразу после изготовления и могут требовать постобработки, такой как галтовка или шлифовка, для достижения гладкой поверхности. Кроме того, конечные детали могут иметь определенную пористость, что может быть фактором для некоторых высокопроизводительных применений.

Правильный выбор для вашей цели

Выбор правильного процесса требует согласования ваших потребностей в материалах с возможностями каждой технологии.

- Если ваша основная цель — долговечные пластиковые прототипы или сложные детали конечного использования: SLS — это определенный выбор благодаря свободе дизайна и функциональной прочности таких материалов, как нейлон.

- Если ваша основная цель — высокопрочные, легкие металлические компоненты для аэрокосмической или медицинской промышленности: DMLS или SLM обеспечивают необходимую целостность материала и эксплуатационные характеристики.

- Если ваша цель — производить сложные конструкции, которые невозможно обработать традиционными методами: И SLS, и DMLS отлично справляются с созданием сложных внутренних каналов, решеток и органических форм.

Понимание этих различий позволяет выбрать точную технологию сплавления в порошковом слое, которая соответствует вашим конкретным инженерным требованиям.

Сводная таблица:

| Метод | Основной материал | Ключевая характеристика |

|---|---|---|

| Селективное лазерное спекание (SLS) | Полимеры/пластики (например, нейлон) | Не требуются опорные структуры; идеально подходит для сложных геометрий |

| Прямое лазерное спекание металлов (DMLS) | Металлы (например, нержавеющая сталь, титан) | Сплавляет частицы металла для получения высокопрочных, функциональных деталей |

| Селективное лазерное плавление (SLM) | Металлы | Полностью плавит порошок для получения плотных, гомогенных деталей |

Готовы воплотить в жизнь свои самые сложные проекты?

Будь то прочные пластиковые прототипы с помощью SLS или высокопроизводительные металлические компоненты с помощью DMLS, KINTEK располагает лабораторным оборудованием и опытом для поддержки ваших проектов аддитивного производства. Наши решения помогут вам создавать точные, прочные и сложные детали быстрее и эффективнее.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии спекания могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Трехмерный электромагнитный просеивающий прибор

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Лабораторный вихревой миксер, орбитальная встряхивающая машина, многофункциональный вращающийся осциллирующий миксер

- Лабораторная гибридная мельница для измельчения тканей

Люди также спрашивают

- Каково назначение вибрационного сита? Обеспечьте точный анализ размера частиц для вашей лаборатории

- Каковы компоненты вибрационного грохота? Раскройте анатомию точного разделения частиц

- Каковы области применения просеивающих машин? От горнодобывающей промышленности до фармацевтики

- Что делает вибрационное сито? Автоматизируйте анализ размера частиц для получения точных результатов

- Каковы различные типы просеивающих машин? Выберите правильное движение для вашего материала