Короче говоря, вакуумная закалка не является по своей сути «лучшей», но это более продвинутый и точный процесс. Она превосходно подходит для производства деталей с идеально чистой поверхностью и минимальными деформациями, что критически важно для высокотехнологичных применений. Стандартная закалка, однако, является экономичным и очень надежным методом, который обеспечивает необходимую прочность и долговечность для подавляющего большинства промышленных компонентов.

Выбор между вакуумной и обычной закалкой — это не выбор превосходного метода, а согласование процесса с вашими конкретными требованиями. Вакуумная закалка — это инвестиция в точность и целостность поверхности, в то время как обычная закалка — практичный выбор для обеспечения общей прочности и экономической эффективности.

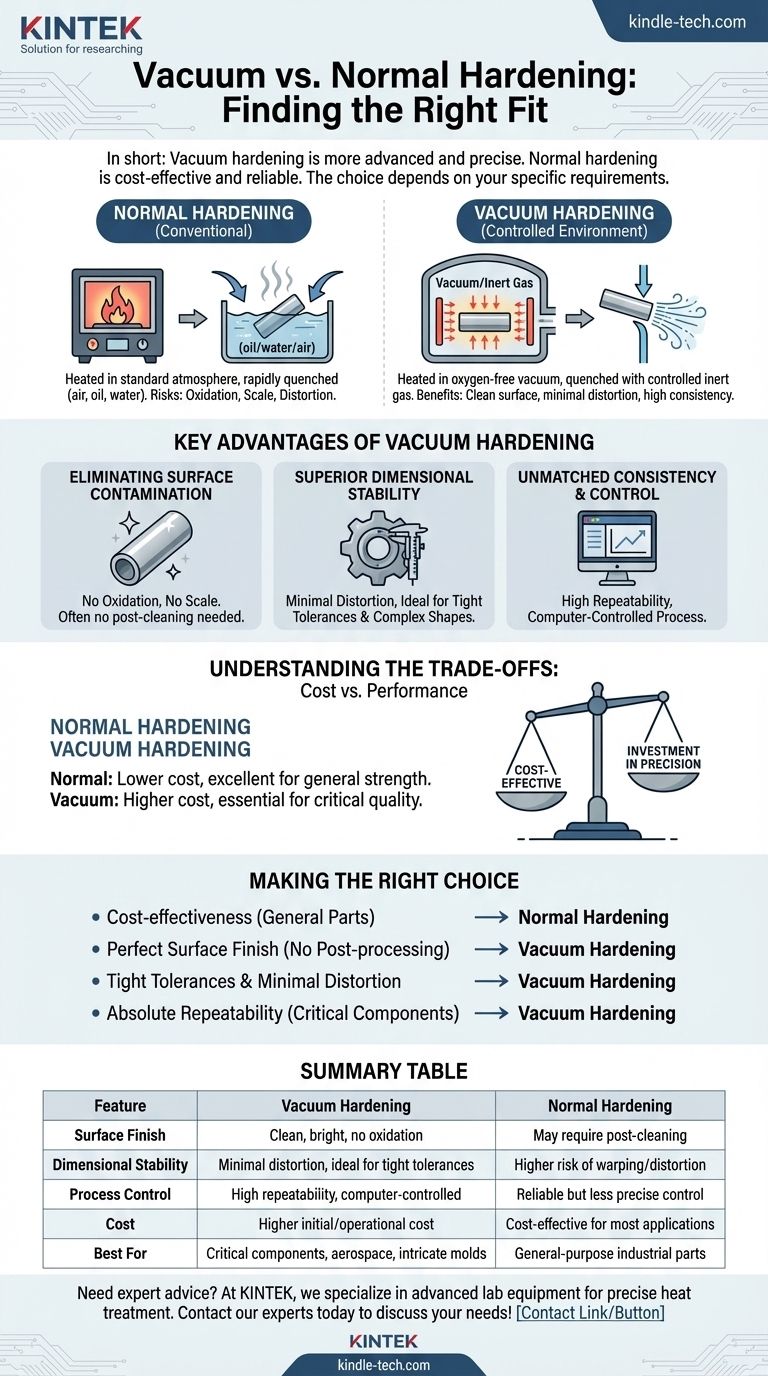

В чем принципиальное различие в процессе?

Чтобы понять компромиссы, вы должны сначала понять основное различие в том, как работает каждый процесс. Ключевое различие заключается в среде, в которой нагревается металл.

Обычная закалка: традиционный подход

Обычная закалка является наиболее распространенной формой термической обработки. Металлическая деталь нагревается до критической температуры в печи со стандартной или контролируемой атмосферой. После выдержки при этой температуре она быстро охлаждается — или закаляется — в среде, такой как воздух, масло или вода, чтобы зафиксировать новую, более твердую микроструктуру.

Вакуумная закалка: контролируемая среда

При вакуумной закалке металлическая деталь помещается в герметичную камеру, из которой удаляется весь воздух, создавая вакуум. Затем деталь нагревается с помощью конвекции с инертным газом (например, азотом) или теплового излучения.

Важно отметить, что закалка также происходит в контролируемых условиях, обычно с использованием потока инертного газа под высоким давлением. Это дает операторам точный контроль над скоростью охлаждения.

Ключевые преимущества вакуумного процесса

Контролируемая, бескислородная среда вакуумной закалки обеспечивает явные преимущества, которые необходимы для определенных применений.

Устранение поверхностного загрязнения

Поскольку в камере нет кислорода, окисление не может произойти. Это предотвращает образование окалины на поверхности металла.

Процесс также предотвращает другие поверхностные реакции, такие как науглероживание или обезуглероживание, в результате чего деталь выходит из печи чистой, яркой и свободной от загрязнений. Это часто устраняет необходимость в дорогостоящих вторичных операциях по очистке.

Превосходная стабильность размеров

Сочетание равномерного нагрева и точно управляемой газовой закалки значительно снижает внутренние напряжения. Это приводит к минимальным деформациям, короблению и изменению размеров.

Такой уровень стабильности критически важен для компонентов со сложной геометрией или чрезвычайно жесткими допусками, например, используемых в аэрокосмической промышленности или для сложных пресс-форм и штампов.

Непревзойденная согласованность и контроль

Современные вакуумные печи управляются компьютером, что обеспечивает чрезвычайно высокую повторяемость процесса. Каждый параметр — от скорости нагрева до давления закалки — точно регулируется. Это гарантирует, что каждая деталь в партии получает абсолютно одинаковую обработку, что приводит к высоко согласованным и предсказуемым конечным свойствам.

Понимание компромиссов: стоимость против производительности

Расширенные возможности вакуумной закалки имеют свою цену, что делает обычную закалку правильным выбором во многих ситуациях.

Аргументы в пользу обычной закалки: экономическая эффективность

Оборудование для стандартной закалки менее сложно и дорого в эксплуатации. Для применений, где идеальная чистота поверхности не требуется и допустимы незначительные изменения размеров, оно обеспечивает превосходную прочность и износостойкость при значительно меньших затратах. Не зря это рабочая лошадка термической промышленности.

Инвестиции в вакуумную закалку: когда это оправдано

Более высокая стоимость вакуумной закалки — это инвестиции в качество и точность. Она оправдана, когда этого требуют требования к компоненту.

Это включает детали, где последующая шлифовка или очистка были бы слишком дорогими или сложными, или для критически важных компонентов, где любая деформация может привести к отказу, например, лопатки турбин или высокопроизводительные шестерни.

Правильный выбор для вашей цели

Выберите процесс, который напрямую соответствует наиболее критическому результату вашего проекта.

- Если ваша основная цель — экономическая эффективность для деталей общего назначения: Обычная закалка — это очевидный и логичный выбор.

- Если ваша основная цель — идеальная чистота поверхности без последующей обработки: Вакуумная закалка необходима для предотвращения окисления и образования окалины.

- Если ваша основная цель — поддержание жестких допусков и минимизация деформаций: Равномерный нагрев и контролируемое охлаждение при вакуумной закалке превосходят другие методы.

- Если ваша основная цель — абсолютная повторяемость процесса для критически важных компонентов: Компьютерное управление вакуумной закалкой обеспечивает непревзойденную согласованность.

Понимая это различие, вы можете инвестировать в точность только тогда, когда это необходимо, обеспечивая как производительность ваших компонентов, так и эффективность вашего бюджета.

Сводная таблица:

| Характеристика | Вакуумная закалка | Обычная закалка |

|---|---|---|

| Чистота поверхности | Чистая, яркая, без окисления | Может потребоваться последующая очистка для удаления окалины |

| Стабильность размеров | Минимальная деформация, идеально подходит для жестких допусков | Высокий риск коробления/деформации |

| Контроль процесса | Высокая повторяемость, компьютерное управление | Надежный, но менее точный контроль |

| Стоимость | Более высокие начальные и эксплуатационные расходы | Экономически эффективен для большинства применений |

| Лучше всего подходит для | Критические компоненты, аэрокосмическая промышленность, сложные пресс-формы | Промышленные детали общего назначения |

Нужен экспертный совет по выбору правильного процесса закалки для ваших компонентов? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных применений термической обработки. Независимо от того, работаете ли вы с высокотехнологичными аэрокосмическими компонентами или промышленными деталями общего назначения, наши решения обеспечивают оптимальную производительность и эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в закалке!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какое главное преимущество пайки твердым припоем перед сваркой? Легкое соединение разнородных металлов

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке