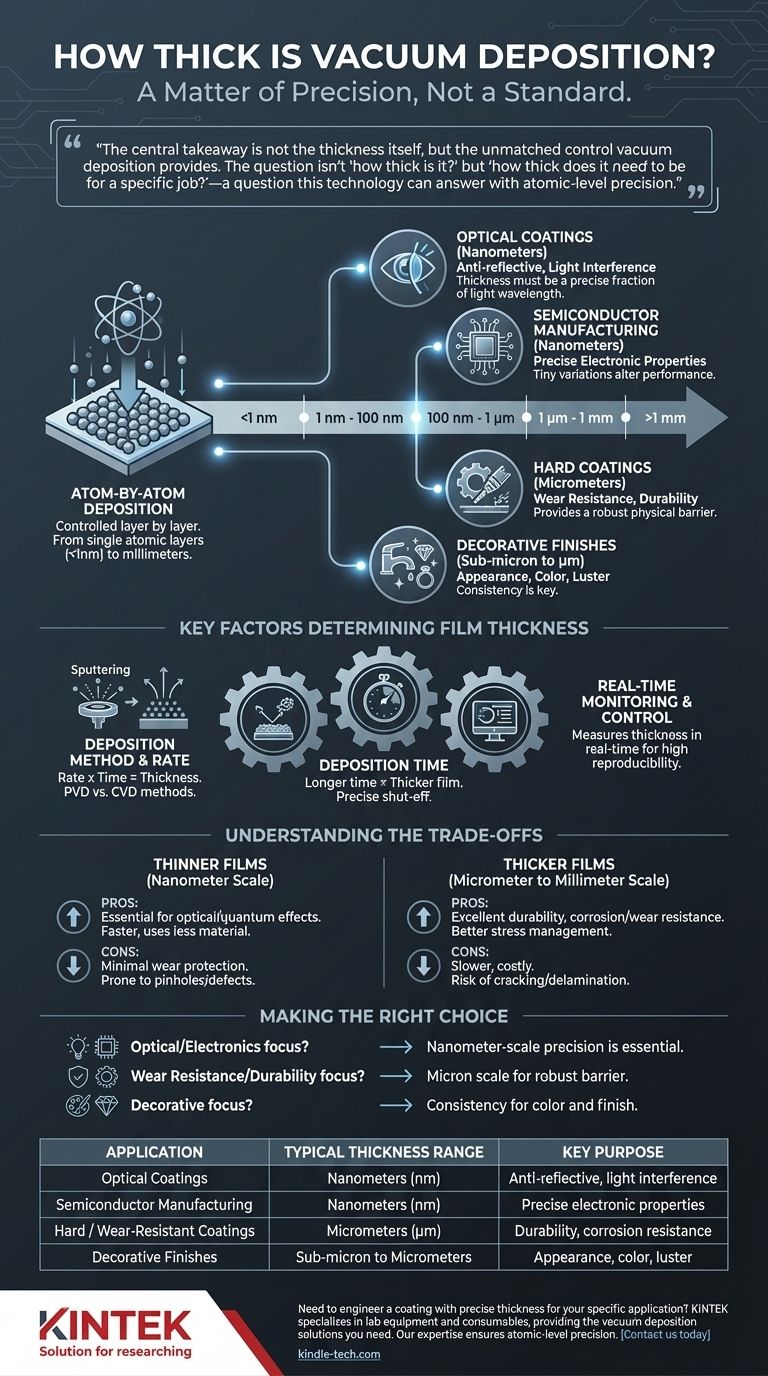

По своей сути, толщина слоя, нанесенного вакуумным напылением, не является единым значением, а представляет собой точно контролируемый параметр, который может варьироваться от одного слоя атомов — менее нанометра — до нескольких миллиметров. Конкретная толщина полностью зависит от предполагаемой функции покрытия, будь то оптическая линза, износостойкий инструмент или полупроводниковый чип. Этот процесс определяется своей точностью, а не стандартной толщиной.

Главный вывод заключается не в самой толщине, а в беспрецедентном контроле, который обеспечивает вакуумное напыление. Вопрос не в том, «насколько оно толстое?», а в том, «насколько толстым оно должно быть для конкретной задачи?» — вопрос, на который эта технология может ответить с атомной точностью.

Почему толщина — это диапазон, а не одно число

Процессы вакуумного напыления по своей сути заключаются в создании слоя материала слой за слоем. Этот подход «снизу вверх» придает технологии невероятную универсальность и точность.

Принцип послойного осаждения атомов

Как следует из названия, вакуумное напыление работает путем осаждения материала атом за атомом или молекула за молекулой на поверхность. Это происходит в вакуумной камере, которая удаляет воздух и другие частицы, способные помешать процессу.

Поскольку вы контролируете поток отдельных атомов, вы можете остановить процесс в любой момент времени. Это позволяет создавать пленки с толщиной, контролируемой до ангстрема (одна десятая нанометра) или одного атомного слоя.

Роль применения

Конечная толщина полностью диктуется назначением покрытия. Не существует универсального ответа, поскольку для разных функций требуются совершенно разные толщины материала.

- Оптические покрытия: Для антибликовых покрытий на очках или объективах камер толщина невероятно точна, часто в нанометровом диапазоне. Толщина должна составлять определенную долю длины волны света для создания желаемого интерференционного эффекта.

- Производство полупроводников: При изготовлении микросхем слои проводящих или изолирующих материалов наносятся с чрезвычайной точностью. Эти пленки также находятся в нанометровом диапазоне, где даже небольшое изменение может изменить электронные свойства устройства.

- Твердые покрытия: Для повышения износостойкости режущих инструментов или деталей двигателей требуются более толстые покрытия. Эти пленки, часто наносимые методом физического осаждения из паровой фазы (PVD), обычно измеряются в микрометрах (микронах) для обеспечения прочного барьера.

- Декоративные покрытия: Покрытия на смесителях или ювелирных изделиях предназначены для внешнего вида и некоторой долговечности. Толщина здесь менее критична, чем для оптических применений, но все же контролируется для достижения правильного цвета и блеска, часто в субмикронном диапазоне.

Ключевые факторы, определяющие толщину пленки

Конечная толщина пленки, нанесенной вакуумным напылением, является прямым результатом нескольких контролируемых технологических переменных. Инженеры используют эти рычаги для достижения точных требуемых спецификаций.

Метод и скорость осаждения

Две основные группы вакуумного напыления — это физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Различные методы в рамках этих групп (например, распыление или испарение) имеют характерные скорости осаждения.

Эта скорость — сколько материала оседает на поверхности за единицу времени — является критической переменной. Для стабильного процесса конечная толщина просто является функцией скорости осаждения, умноженной на время осаждения.

Время осаждения

Это самый простой параметр управления. При известной, стабильной скорости осаждения более длительное время работы процесса приводит к получению более толстой пленки. Автоматизированные системы могут отключать процесс с точностью до долей секунды.

Мониторинг и контроль в реальном времени

Современные системы осаждения не работают вслепую. Они включают сложные приборы, такие как мониторы скорости осаждения, которые измеряют толщину пленки в реальном времени.

Эта обратная связь позволяет системе корректировать параметры на лету или точно останавливать процесс, когда достигается целевая толщина, обеспечивая высокую воспроизводимость и точность.

Понимание компромиссов

Выбор толщины пленки включает балансирование конкурирующих требований. То, что делает пленку хорошей для одного применения, может сделать ее непригодной для другого.

Более тонкие пленки (нанометровый масштаб)

- Плюсы: Необходимы для оптических и электронных свойств, где критичны волновые интерференции или квантовые эффекты. Их также быстрее и дешевле производить, используя меньше материала.

- Минусы: Обеспечивают минимальную защиту от механического износа и истирания. Чрезвычайно тонкие пленки также могут страдать от дефектов, таких как микроотверстия или отсутствие сплошного покрытия.

Более толстые пленки (микрометровый до миллиметрового масштаба)

- Плюсы: Обеспечивают превосходную долговечность, коррозионную стойкость и защиту от износа. Внутренние напряжения иногда лучше контролируются в более толстых пленках.

- Минусы: Могут быть медленными и дорогостоящими в производстве. Внутреннее напряжение в толстой пленке может накапливаться и вызывать ее растрескивание или отслоение. Они непригодны для большинства оптических или высокочастотных электронных применений.

Правильный выбор для вашей цели

Оптимальная толщина — это та, которая достигает вашей основной цели производительности без добавления ненужных затрат или негативных побочных эффектов.

- Если ваша основная цель — оптические характеристики или электроника: Вам требуется нанометровая точность для управления светом или электричеством, что делает контроль тонких пленок необходимым.

- Если ваша основная цель — износостойкость и долговечность: Вы работаете в микронном масштабе, где прочный физический барьер важнее атомной точности.

- Если ваша основная цель — декоративный вид: Вам нужна консистенция цвета и отделки, но точная толщина менее критична, чем для технических применений.

В конечном итоге, вакуумное напыление позволяет вам проектировать поверхность для конкретной функции с беспрецедентным контролем.

Сводная таблица:

| Применение | Типичный диапазон толщины | Основное назначение |

|---|---|---|

| Оптические покрытия | Нанометры (нм) | Антибликовое, световая интерференция |

| Производство полупроводников | Нанометры (нм) | Точные электронные свойства |

| Твердые / Износостойкие покрытия | Микрометры (мкм) | Долговечность, коррозионная стойкость |

| Декоративные покрытия | Субмикронные до микрометров | Внешний вид, цвет, блеск |

Нужно разработать покрытие с точной толщиной для вашего конкретного применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя решения для вакуумного напыления, необходимые для оптических, полупроводниковых или износостойких инструментальных покрытий. Наш опыт гарантирует достижение атомно-точного уровня для превосходной производительности. Свяжитесь с нами сегодня, чтобы обсудить ваши требования к проекту!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории