Короче говоря, покрытия, нанесенные методом термического напыления, чрезвычайно тонкие. Этот процесс физического осаждения из паровой фазы (PVD) предназначен для обеспечения точности и обычно создает пленки толщиной от нескольких нанометров (нм) до нескольких микрометров (мкм). Сила этой техники заключается в ее способности производить высокооднородные и чистые слои, а не в создании значительной толщины.

Основной принцип, который необходимо понять, заключается в том, что термическое напыление — это метод, фундаментально оптимизированный для создания деликатных тонких пленок высокой чистоты с точным контролем. Это не метод для получения толстых, громоздких или структурных покрытий.

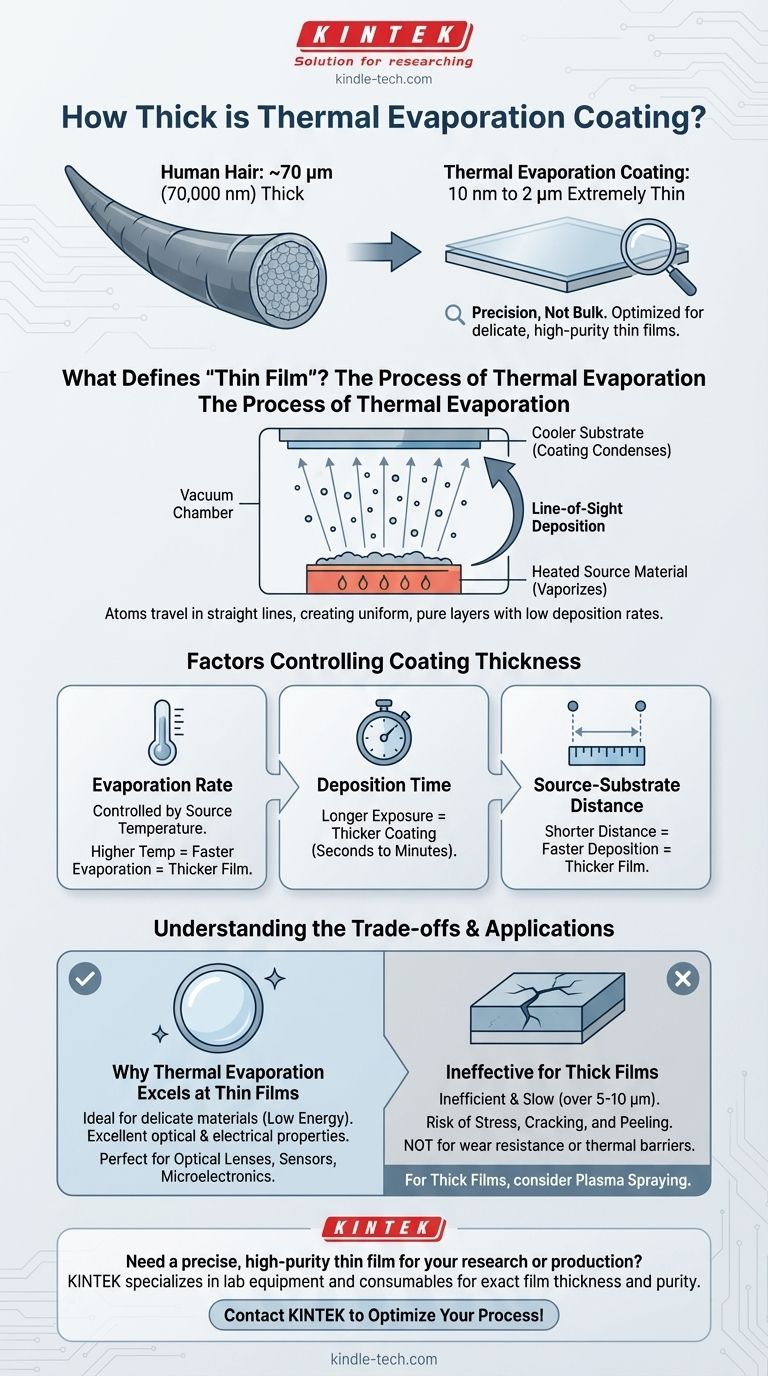

Что определяет «тонкую пленку» при термическом напылении?

Термическое напыление работает путем нагрева исходного материала в вакууме до его испарения. Затем этот пар перемещается и конденсируется на более холодном подложке, образуя покрытие. Характер этого процесса определяет характеристики получаемой пленки.

Типичный диапазон толщин

Подавляющее большинство применений термического напыления связано с покрытиями толщиной от 10 нанометров до 2 микрометров. Для сравнения, человеческий волос имеет толщину около 70 микрометров. Этот процесс работает в масштабе, в тысячи раз меньшем.

Принцип осаждения по прямой видимости

В высоком вакууме камеры испаренные атомы движутся по прямой линии от источника к подложке. Такое перемещение по прямой видимости позволяет создавать очень однородные слои, но также означает, что скорость осаждения относительно низкая и мягкая.

Точность и контроль

Основное преимущество этого метода — контроль. Тщательно управляя температурой источника и временем осаждения, инженеры могут получать высоковоспроизводимые пленки с определенной толщиной, что критически важно для таких применений, как оптические линзы и электронные компоненты.

Факторы, контролирующие толщину покрытия

Достижение определенной толщины не является произвольным; это прямой результат нескольких ключевых параметров процесса, которыми можно точно управлять.

Скорость испарения

Температура исходного материала напрямую контролирует скорость его испарения. Более высокая температура приводит к более высокой скорости испарения, что приводит к осаждению более толстой пленки за то же время.

Время осаждения

Это самый простой фактор контроля. Чем дольше подложка подвергается воздействию пара материала, тем толще будет результирующее покрытие. Для очень тонких пленок это время может составлять несколько секунд.

Расстояние от источника до подложки

Геометрия камеры осаждения имеет решающее значение. По мере расширения пара от источника его плотность уменьшается. Размещение подложки ближе к источнику приведет к более быстрой скорости осаждения и более толстой пленке.

Понимание компромиссов

Выбор термического напыления — это решение, основанное на конкретных технических требованиях. Его сильные стороны в производстве тонких пленок являются одновременно и его ограничениями для других применений.

Почему термическое напыление превосходно подходит для тонких пленок

Этот процесс идеален для деликатных применений, поскольку он передает очень мало энергии подложке. Это «мягкий» метод нанесения покрытий, идеально подходящий для материалов, чувствительных к повреждениям от более энергичных процессов, таких как распыление. В результате получаются очень чистые пленки с превосходными оптическими или электрическими свойствами.

Ограничение для толстых пленок

Попытка создать толстые покрытия (например, более 5-10 микрометров) с помощью термического напыления неэффективна и часто нецелесообразна. Процесс очень медленный по сравнению с другими методами, а в пленке могут накапливаться внутренние напряжения, вызывая ее растрескивание или отслаивание от подложки.

Когда требуется другой метод

Для применений, требующих толстых пленок для защиты от износа или тепловых барьеров, необходимы другие методы. Например, связанный процесс PVD, называемый плазменным напылением, вводит материал в виде порошка в пламя горячей плазмы, что позволяет быстро создавать очень толстые пленки.

Сделайте правильный выбор для вашего применения

Пригодность термического напыления полностью зависит от вашей конечной цели. Центральный вопрос не в том, насколько толстым может быть покрытие, а в том, какие свойства должна иметь конечная поверхность.

- Если ваше основное внимание уделяется оптическим покрытиям, датчикам или микроэлектронике: Термическое напыление — идеальный выбор благодаря своей точности и способности создавать пленки высокой чистоты в диапазоне от нанометров до микрометров.

- Если ваше основное внимание уделяется износостойкости, защите от коррозии или тепловым барьерам: Вам потребуется надежный процесс нанесения толстых пленок, такой как плазменное напыление или другие технологии термического напыления.

В конечном счете, сила термического напыления заключается не в его способности создавать объем, а в его точности при послойном построении функциональных поверхностей.

Сводная таблица:

| Параметр | Типичный диапазон/Характеристика | Ключевое влияние на толщину |

|---|---|---|

| Диапазон толщин | От 10 нанометров (нм) до 2 микрометров (мкм) | Определяет основную область применения процесса. |

| Скорость испарения | Контролируется температурой источника | Более высокая скорость = более толстая пленка за заданное время. |

| Время осаждения | От секунд до минут | Более длительное время = более толстое покрытие. |

| Расстояние от источника до подложки | Зависит от геометрии камеры | Меньшее расстояние = более быстрая скорость осаждения = более толстая пленка. |

Вам нужна точная тонкая пленка высокой чистоты для ваших исследований или производства?

Термическое напыление идеально подходит для создания деликатных покрытий для оптических линз, электронных компонентов и датчиков. В KINTEK мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для достижения точной толщины и чистоты пленки, требуемой вашим применением.

Позвольте нашим экспертам помочь вам оптимизировать процесс осаждения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах