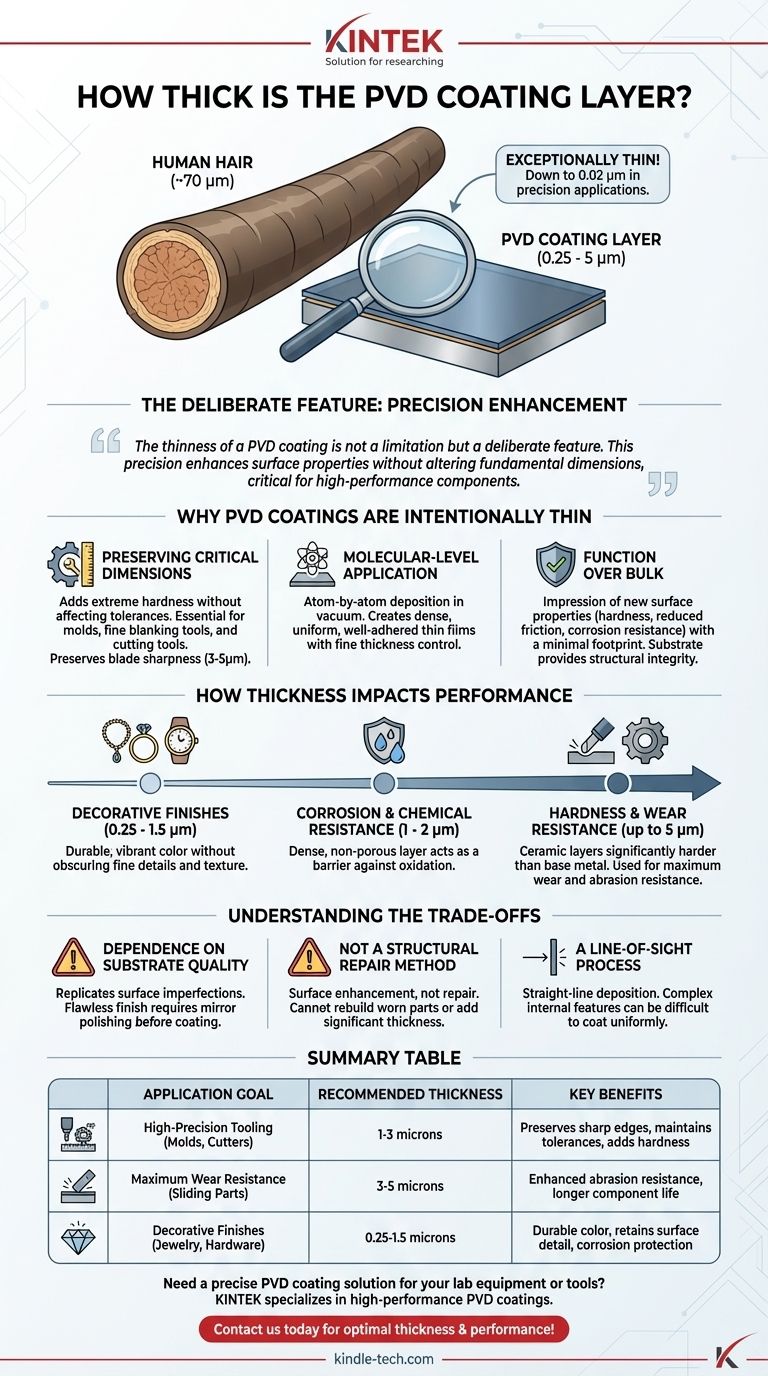

Короче говоря, PVD-покрытие исключительно тонкое. Типичная толщина покрытия физическим осаждением из паровой фазы (PVD) составляет от 0,25 до 5 микрон (микрометров). Для справки: человеческий волос имеет толщину около 70 микрон. В некоторых прецизионных применениях, таких как оптические покрытия, слой может быть толщиной всего 0,02 микрона.

Основной вывод заключается в том, что тонкость PVD-покрытия — это не ограничение, а намеренная особенность. Эта точность позволяет улучшить поверхностные свойства детали — такие как твердость и коррозионная стойкость — без изменения ее основных размеров, что критически важно для высокопроизводительных компонентов.

Почему PVD-покрытия намеренно тонкие

Ценность PVD заключается в его способности обеспечивать значительные преимущества в производительности при минимальном физическом объеме. Это прямой результат процесса нанесения и целей, для достижения которых он разработан.

Сохранение критических размеров и геометрии

Для многих компонентов даже незначительное изменение размеров может привести к сбою. Ультратонкая природа PVD-покрытий делает их идеальными для таких применений.

Покрытие толщиной всего в несколько микрон придает экстремальную твердость поверхности, не изменяя размер детали настолько, чтобы это повлияло на ее допуски. Это важно для таких компонентов, как пресс-формы для литья пластмасс под давлением, инструменты для точного раскроя и режущие инструменты из быстрорежущей стали или твердого сплава, где точность имеет первостепенное значение. Более тонкое покрытие (обычно 3–5 мкм) также сохраняет остроту режущей кромки, что снижает усилие резания и тепловыделение при использовании.

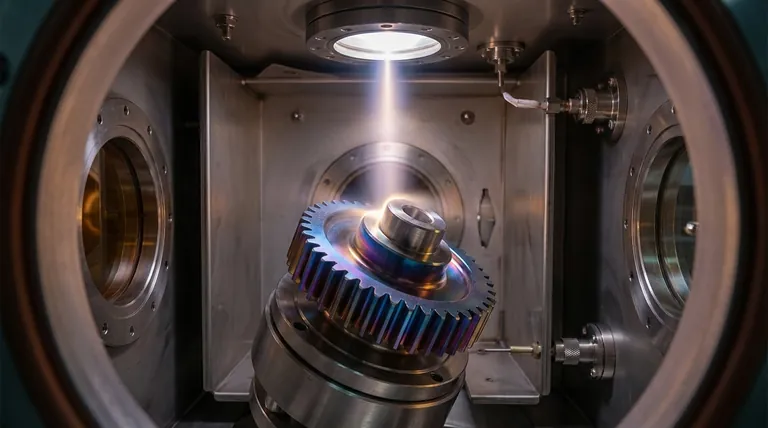

Нанесение на молекулярном уровне

PVD — это процесс вакуумного осаждения, при котором твердый материал испаряется в вакуумной камере и осаждается, атом за атомом, на поверхности детали.

Это нанесение на молекулярном уровне по своей сути является точным. Оно позволяет создавать очень плотную, хорошо сцепленную и чрезвычайно однородную тонкую пленку. Процесс дает инженерам точный контроль над конечной толщиной и свойствами покрытия.

Функция превыше объема

Основная цель PVD-покрытия — придать новые свойства поверхности объекта, а не добавить объем.

Независимо от того, какова цель — повышение твердости, снижение трения, предотвращение коррозии или придание декоративного цвета — эти свойства могут быть достигнуты с помощью очень тонкого слоя. Основной материал подложки по-прежнему обеспечивает структурную целостность, в то время как покрытие обеспечивает улучшенные характеристики поверхности.

Как толщина влияет на производительность

Указанная толщина PVD-покрытия напрямую связана с его предполагаемой функцией. Более толстое покрытие не всегда лучше, и его выбирают в зависимости от желаемого результата.

Твердость и износостойкость

PVD-покрытия образуют керамические и композитные слои, которые значительно тверже основного металла. Например, покрытие из нитрида титана (TiN) может резко повысить предел усталости и долговечность детали из титанового сплава.

Более толстые покрытия (приближающиеся к 5 микронам) обычно используются для применений, требующих максимальной износостойкости и сопротивления истиранию, поскольку со временем больше материала может противостоять эрозии.

Коррозионная и химическая стойкость

Процесс PVD создает плотный, непористый слой, который служит эффективным барьером против окисления и коррозии. Даже тонкий слой толщиной 1–2 микрона может обеспечить существенную защиту для таких материалов, как нержавеющая сталь.

Декоративная отделка

Для декоративных применений на таких предметах, как ювелирные изделия, часы или архитектурные элементы, часто достаточно очень тонкого покрытия. Слой толщиной от 0,25 до 1,5 микрон обычно достаточен для придания яркого, долговечного цвета, не скрывая текстуру и мелкие детали основного материала.

Понимание компромиссов

Несмотря на свою мощь, процесс PVD имеет присущие ему характеристики, которые важно понимать.

Зависимость от качества подложки

PVD-покрытие настолько тонкое, что оно идеально воспроизводит текстуру нижележащей поверхности. Оно не скроет и не заполнит царапины, следы инструмента или другие дефекты. Безупречное, зеркальное PVD-покрытие может быть достигнуто только в том случае, если деталь отполирована до зеркального блеска до нанесения покрытия.

Не метод структурного ремонта

PVD — это процесс улучшения поверхности, а не технология ремонта. Его нельзя использовать для восстановления изношенных деталей или добавления значительной толщины материала. Его цель — улучшить характеристики детали, которая уже имеет правильные размеры.

Процесс прямой видимости

В большинстве процессов PVD материал покрытия движется по прямой линии от источника к подложке. Это означает, что сложные внутренние каналы или глубоко утопленные элементы может быть трудно или невозможно равномерно покрыть без использования сложных приспособлений для вращения деталей.

Выбор правильного варианта для вашего применения

Идеальная толщина PVD-покрытия определяется вашей основной целью.

- Если ваш главный приоритет — высокоточные инструменты (формы, режущие кромки): Выбирайте более тонкое покрытие (1–3 микрона), чтобы сохранить острые кромки и поддерживать критические допуски, одновременно приобретая твердость и смазывающую способность.

- Если ваш главный приоритет — максимальная износостойкость (для скользящих компонентов): Укажите более толстое покрытие в диапазоне 3–5 микрон, при условии, что небольшое изменение размеров приемлемо для функции детали.

- Если ваш главный приоритет — декоративная отделка (ювелирные изделия, архитектурная фурнитура): Более тонкого покрытия (0,25–1,5 микрона) будет достаточно для придания желаемого цвета и долговечности, не скрывая деталей поверхности.

В конечном счете, толщина PVD-покрытия — это точно контролируемая переменная, разработанная для обеспечения конкретных улучшений производительности без компромиссов.

Сводная таблица:

| Цель применения | Рекомендуемая толщина | Ключевые преимущества |

|---|---|---|

| Высокоточные инструменты (формы, режущие инструменты) | 1–3 микрона | Сохраняет острые кромки, поддерживает допуски, повышает твердость |

| Максимальная износостойкость (скользящие детали) | 3–5 микрон | Повышенная стойкость к истиранию, более длительный срок службы компонентов |

| Декоративная отделка (ювелирные изделия, фурнитура) | 0,25–1,5 микрона | Долговечный цвет, сохранение деталей поверхности, защита от коррозии |

Нужно точное решение по PVD-покрытию для вашего лабораторного оборудования или инструментов? KINTEK специализируется на высокоэффективных PVD-покрытиях, которые повышают твердость, коррозионную стойкость и долговечность без ущерба для размеров деталей. Независимо от того, покрываете ли вы лабораторные инструменты, пресс-формы или прецизионные приборы, наш опыт обеспечивает оптимальную толщину и производительность для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить, как наши PVD-покрытия могут продлить срок службы и повысить производительность вашего лабораторного оборудования!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне