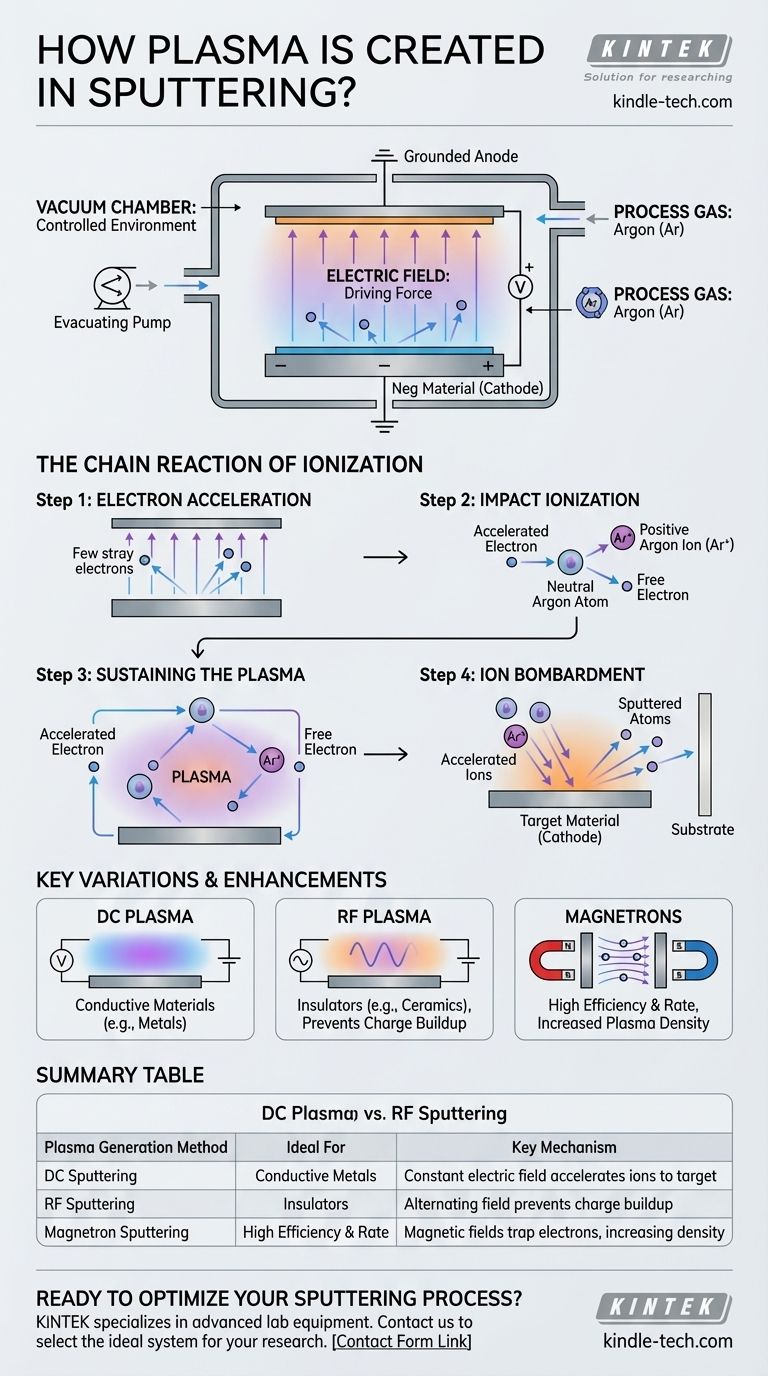

По своей сути плазма для напыления создается путем приложения сильного электрического поля к инертному газу низкого давления внутри вакуумной камеры. Это высокое напряжение возбуждает свободные электроны, которые затем сталкиваются с атомами газа, выбивая больше электронов в цепной реакции. Этот процесс, известный как ионизация, преобразует нейтральный газ в возбужденное состояние материи, состоящее из положительных ионов и свободных электронов — плазму.

Ключевой момент заключается в том, что генерация плазмы не является отдельным шагом, а неотъемлемой частью механизма напыления. То же самое электрическое поле, которое создает плазму путем ионизации газа, также отвечает за ускорение этих новообразованных ионов к материалу мишени, инициируя физический процесс напыления.

Основной рецепт для плазмы напыления

Чтобы понять, как генерируется плазма, мы должны сначала рассмотреть три основных ингредиента, необходимых для создания условий в камере напыления.

Вакуумная камера: создание контролируемой среды

Весь процесс начинается с откачки камеры до высокого вакуума. Это удаляет воздух и другие молекулярные загрязнения, гарантируя чистоту осаждаемой пленки, а также стабильность и предсказуемость последующего процесса.

Рабочий газ: предоставление исходного материала

После достижения вакуума камера заполняется небольшим, контролируемым количеством инертного газа высокой чистоты, чаще всего аргона (Ar). Этот газ химически неактивен и служит исходным материалом, который будет преобразован в плазму.

Электрическое поле: движущая сила

Большая разность потенциалов прикладывается между двумя электродами: катодом, который является целевым материалом, который вы хотите напылить, и анодом, которым обычно является подложка или стенки камеры. Сильное отрицательное напряжение прикладывается специально к мишени.

Цепная реакция ионизации

При установленных условиях приложение напряжения запускает быструю, самоподдерживающуюся каскадную реакцию, которая формирует плазму, часто видимую как характерное тлеющее свечение.

Шаг 1: Ускорение электронов

В камере всегда присутствуют некоторые блуждающие свободные электроны. Сильное электрическое поле немедленно ускоряет эти отрицательно заряженные электроны от отрицательной мишени (катода) к аноду.

Шаг 2: Ударная ионизация

По мере того как эти электроны набирают кинетическую энергию, они сталкиваются с нейтральными атомами аргона низкого давления. Если электрон обладает достаточной энергией, он выбивает электрон из орбитальной оболочки атома аргона.

Это столкновение приводит к двум ключевым продуктам: положительно заряженному иону аргона (Ar+) и второму свободному электрону.

Шаг 3: Поддержание плазмы

Этот процесс создает петлю обратной связи. Исходный электрон и новоосвобожденный электрон ускоряются электрическим полем, что приводит к большему числу столкновений и образованию большего количества положительных ионов и электронов. Этот каскад ионизации и создает, и поддерживает плазму.

Шаг 4: Бомбардировка ионами

Цель всего этого процесса — создать ионы аргона. Поскольку они положительно заряжены, эти ионы агрессивно ускоряются электрическим полем в противоположном направлении от электронов — прямо к отрицательно заряженному материалу мишени. Их высокоэнергетическое воздействие физически выбивает атомы мишени, "распыляя" их на подложку.

Ключевые вариации и улучшения

Хотя основной принцип остается прежним, для генерации и контроля плазмы используются различные методы в зависимости от напыляемого материала.

Возбуждение плазмы постоянным током против радиочастотного

Для напыления электропроводящих материалов, таких как металлы, достаточно простого напряжения постоянного тока (DC). Однако, если мишень является электрическим изолятором (например, керамика), на ее поверхности накапливается положительный заряд, отталкивая ионы аргона и быстро останавливая процесс.

Для преодоления этого используется радиочастотное (RF) напыление. Оно быстро меняет полярность электрического поля, предотвращая накопление заряда и позволяя эффективно напылять непроводящие материалы.

Роль магнетронов

Современные системы напыления почти всегда используют магнетронное напыление. Эта техника предполагает размещение сильных магнитов за мишенью. Магнитное поле удерживает высокоподвижные электроны по ограниченной траектории вблизи поверхности мишени, резко увеличивая вероятность столкновения с атомами аргона. Это создает гораздо более плотную плазму при более низких давлениях, что приводит к значительно более эффективному и быстрому процессу напыления.

Выбор правильного варианта для вашего процесса

Понимание того, как генерируется плазма, позволяет лучше контролировать осаждение тонкой пленки. Метод, который вы используете, определяется вашим целевым материалом и желаемой эффективностью.

- Если ваша основная цель — напыление металла (проводящая мишень): Стандартный источник питания постоянного тока обеспечивает постоянное электрическое поле, необходимое для создания и поддержания плазмы для эффективного осаждения.

- Если ваша основная цель — напыление керамики или изолятора (непроводящая мишень): Радиочастотное питание необходимо для чередования электрического поля, что предотвращает накопление заряда на мишени и поддерживает активность плазмы.

- Если ваша основная цель — максимизация скорости осаждения и эффективности: Магнетронная система является отраслевым стандартом, поскольку она использует магнитные поля для усиления ионизации и создания более плотной и эффективной плазмы.

В конечном счете, создание плазмы для напыления — это точный процесс использования электрического поля для преобразования нейтрального газа в энергичный инструмент для «вырезания» атомов из мишени.

Сводная таблица:

| Метод генерации плазмы | Идеально подходит для | Ключевой механизм |

|---|---|---|

| Напыление постоянным током (DC) | Проводящие металлы (например, Au, Al) | Постоянное электрическое поле ускоряет ионы к мишени |

| Радиочастотное напыление (RF) | Изоляторы (например, керамика, оксиды) | Переменное поле предотвращает накопление заряда на мишени |

| Магнетронное напыление | Высокая эффективность и скорость | Магнитные поля захватывают электроны, увеличивая плотность плазмы |

Готовы оптимизировать свой процесс напыления?

Независимо от того, осаждаете ли вы проводящие металлы или изолирующую керамику, выбор правильного метода генерации плазмы имеет решающее значение для получения высококачественных тонких пленок. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для напыления, которые повышают эффективность осаждения и чистоту пленки.

Позвольте нашим экспертам помочь вам выбрать идеальную систему для ваших исследовательских или производственных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как наше надежное оборудование для напыления может ускорить успех вашего проекта!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах