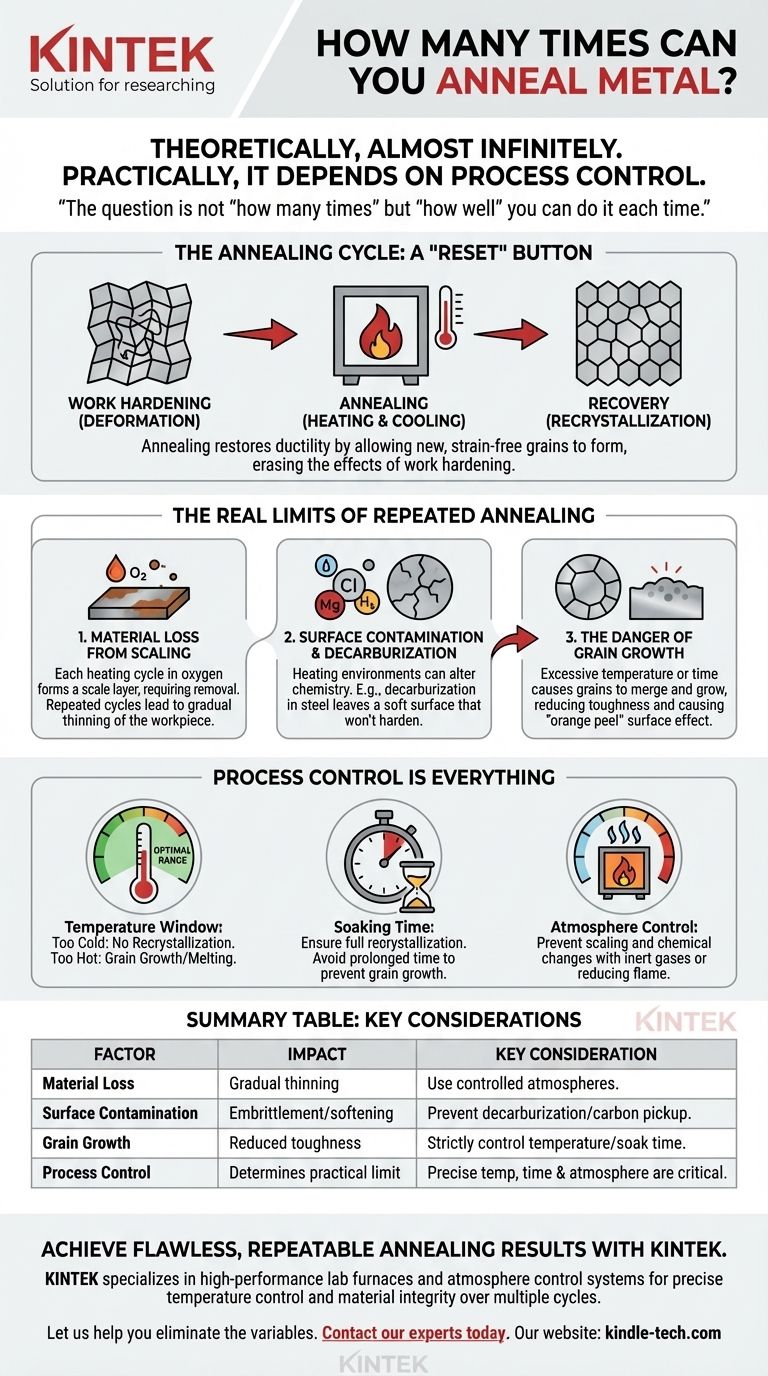

В принципе, чистый металл можно отжигать почти бесконечное количество раз. Процесс отжига является восстановительным, предназначенным для восстановления внутренней кристаллической структуры металла после его нагартовки. Однако практический предел определяется не самим актом отжига, а точностью и контролем каждого цикла нагрева и охлаждения.

Вопрос не в том, «сколько раз» вы можете отжигать, а в том, «насколько хорошо» вы можете это делать каждый раз. Истинные ограничения на многократный отжиг являются практическими, а не теоретическими, и вызваны потерей материала, загрязнением и ростом зерна из-за несовершенного контроля процесса.

Зачем мы отжигаем: Цикл нагартовки и восстановления

Понимание нагартовки

Когда вы гнете, куете или волочите металл, вы деформируете его внутреннюю кристаллическую структуру. Этот процесс, известный как нагартовка или деформационное упрочнение, делает металл более прочным и хрупким, сопротивляясь дальнейшей формовке.

Внутри это происходит потому, что микроскопические дефекты, называемые дислокациями, запутываются, препятствуя легкому скольжению кристаллических плоскостей друг относительно друга.

Роль отжига: Кнопка "Сброс"

Отжиг — это контролируемый процесс нагрева металла до определенной температуры с последующим его охлаждением. Эта тепловая энергия позволяет внутренней структуре восстанавливаться, снимая напряжения и восстанавливая пластичность металла.

По сути, отжиг действует как кнопка "сброс", делая металл снова мягким и податливым.

Механизм: Рекристаллизация

Магия отжига происходит благодаря процессу, называемому рекристаллизацией. При целевой температуре новые, свободные от деформаций зерна начинают образовываться внутри деформированной структуры.

Эти новые зерна поглощают старые, запутанные, эффективно стирая последствия нагартовки и возвращая металл в его самое мягкое состояние.

Реальные пределы многократного отжига

Хотя сам процесс отжига является восстановительным, практическое выполнение вносит переменные, которые могут ухудшать металл на протяжении многих циклов.

Проблема 1: Потеря материала из-за окалины

Каждый раз, когда металл нагревается в присутствии кислорода, его поверхность окисляется, образуя слой окалины. Это особенно верно для меди, латуни и нержавеющих сталей.

Эту окалину необходимо очищать, обычно с помощью кислотного травления или абразивной обработки. Каждый цикл нагрева и очистки удаляет небольшое количество материала, что может стать значительным за десятки циклов, истончая заготовку.

Проблема 2: Загрязнение поверхности и обезуглероживание

Среда нагрева может изменять химический состав металла. Например, богатый топливом факел может ввести углерод в поверхность меди, вызывая охрупчивание.

И наоборот, для углеродистых сталей нагрев в богатой кислородом среде может вызвать обезуглероживание, при котором углерод выгорает с поверхности. Это оставляет мягкий слой железа, который не будет должным образом закаливаться, что ставит под угрозу целостность готовой детали.

Проблема 3: Опасность роста зерна

Если металл нагревается выше температуры рекристаллизации или выдерживается при температуре слишком долго, вновь образовавшиеся зерна начнут сливаться и расти.

Чрезмерный рост зерна вреден. Он может снизить ударную вязкость и прочность металла. При изгибе металл с очень крупными зернами может иметь грубую, бугристую текстуру поверхности, известную как эффект «апельсиновой корки». Это повреждение, как правило, необратимо.

Понимание компромиссов: Контроль процесса — это все

Ваша способность многократно отжигать кусок металла, не повреждая его, сводится к освоению трех переменных. Неудача в любой из этих областей — это то, что действительно ограничивает срок службы вашей заготовки.

Температурное окно: Слишком горячо или слишком холодно

Каждый сплав имеет определенный диапазон температур отжига.

- Слишком холодно, и рекристаллизация не произойдет, что означает, что металл останется нагартованным.

- Слишком горячо, и вы рискуете сильным ростом зерна или даже плавлением металла.

Использование термоиндикаторных карандашей или калиброванной печи имеет решающее значение для повторяемых, неповреждающих результатов.

Фактор времени: Выдержка и охлаждение

Металл должен выдерживаться при температуре отжига — процесс, называемый «выдержкой» — достаточно долго, чтобы все сечение полностью рекристаллизовалось. Более толстые детали требуют более длительного времени выдержки.

Однако, как только происходит полная рекристаллизация, любое дополнительное время при температуре только способствует нежелательному росту зерна. Скорость охлаждения также критична для некоторых сплавов и может влиять на конечные свойства.

Фактор окружающей среды: Контроль атмосферы

Контроль атмосферы во время нагрева предотвращает образование окалины и химические изменения. Для ювелиров это означает использование нейтрального или слегка восстановительного пламени.

В промышленных условиях это достигается путем отжига внутри печей, заполненных инертными газами (такими как аргон или азот), для защиты поверхности металла.

Как применить это в вашей работе

Ваша стратегия управления повторяющимися циклами отжига зависит от вашего материала и цели.

- Если ваша основная деятельность — ювелирное дело или медное производство: Уделяйте первостепенное внимание чистым методам нагрева и точному контролю температуры, чтобы минимизировать потерю материала из-за окалины и предотвратить перегрев, вызывающий рост зерна.

- Если ваша основная деятельность — кузнечное дело с углеродистой сталью: Внимательно следите за атмосферой в горне и временем нагрева, чтобы предотвратить обезуглероживание, которое испортит способность стали к закалке.

- Если ваша основная деятельность — промышленная формовка сплавов: Внедрите точный, калиброванный контроль печи по температуре, времени и атмосфере, чтобы обеспечить последовательные, повторяемые результаты без деградации материала.

Освоив процесс отжига, вы получаете контроль над фундаментальными свойствами металла, что позволяет вам придавать ему нужную форму.

Сводная таблица:

| Фактор | Влияние на многократный отжиг | Ключевое соображение |

|---|---|---|

| Потеря материала (окалина) | Постепенное истончение заготовки | Используйте контролируемые атмосферы для минимизации окисления. |

| Загрязнение поверхности | Охрупчивание или размягчение | Предотвращайте обезуглероживание стали; избегайте поглощения углерода медью. |

| Рост зерна | Снижение ударной вязкости, поверхность «апельсиновой корки» | Строго контролируйте температуру и время выдержки. |

| Контроль процесса | Определяет практический предел | Точная температура, время и атмосфера имеют решающее значение. |

Добейтесь безупречных, повторяемых результатов отжига с KINTEK.

Будь то ювелирное дело, кузнечное дело или промышленная формовка металла, точный контроль температуры и защитная атмосфера являются обязательными условиями для сохранения целостности материала на протяжении нескольких циклов. KINTEK специализируется на высокопроизводительных лабораторных печах и системах контроля атмосферы, которые обеспечивают точность и надежность, необходимые для вашей работы.

Позвольте нам помочь вам устранить переменные, которые ограничивают ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для отжига для вашей лаборатории или мастерской.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова продолжительность процесса прокаливания? Оптимизируйте время процесса для максимальной эффективности

- Какие 5 мер предосторожности необходимо соблюдать при нагревании чего-либо в лаборатории? Основные правила техники безопасности в лаборатории

- Из чего обычно делают печи? Руководство по материалам для экстремальных температур

- Каковы недостатки мокрого озоления? Ключевые риски безопасности и загрязнения

- Как работает муфельная печь? Обеспечьте чистый, не загрязненный нагрев для вашей лаборатории