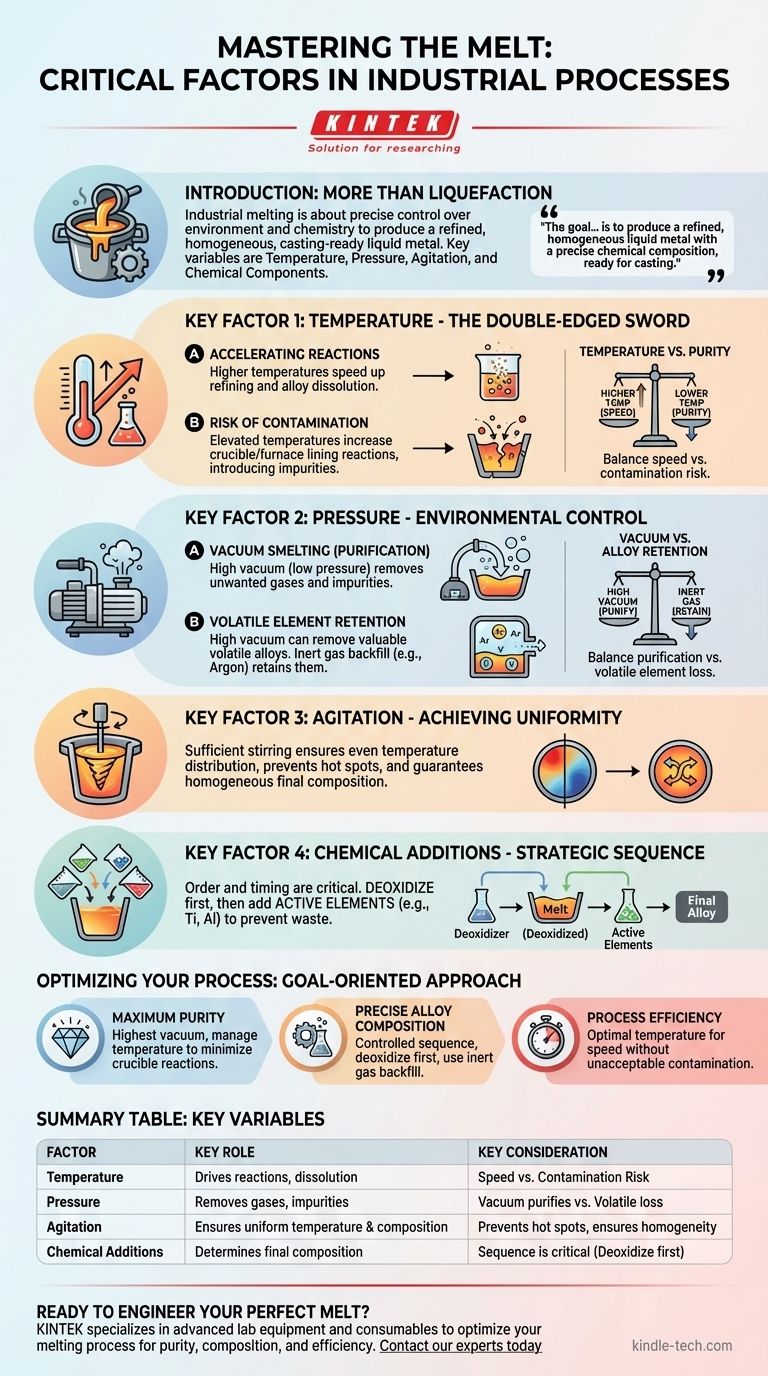

В контролируемом процессе плавки критические факторы заключаются не только в достижении определенной температуры, но и в точном управлении средой и химическим составом расплавленного материала. Ключевыми переменными, влияющими на результат, являются температура, давление, физическое перемешивание и стратегическое добавление химических компонентов. Овладение этими аспектами позволяет контролировать чистоту, однородность и конечный состав расплава.

Целью промышленной плавки редко является просто создание жидкости. Это производство очищенного, однородного жидкого металла с точным химическим составом, готового к литью. Это требует балансирования конкурирующих факторов, таких как температура и давление, для облегчения желаемых реакций, предотвращая при этом загрязнение и потерю ценных элементов.

Роль температуры в рафинировании

Температура является основным движущим фактором процесса плавки, но ее воздействие сложнее, чем просто превращение твердого тела в жидкость. Она действует как катализатор химических реакций внутри расплава.

Ускорение металлургических реакций

Более высокие температуры увеличивают скорость желаемых реакций. Это может ускорить процесс рафинирования, позволяя быстрее удалять примеси и помогая легирующим элементам эффективно растворяться в расплавленной ванне.

Риск загрязнения

Однако повышенные температуры — это палка о двух концах. Они также ускоряют нежелательные реакции, особенно между расплавленным металлом и тиглем или футеровкой печи. Это может привести к появлению загрязняющих веществ, таких как кислород, что снижает чистоту конечного продукта.

Контроль окружающей среды с помощью давления

Давление атмосферы над расплавом является мощным инструментом для очистки. Во многих передовых применениях это включает создание сильного вакуума.

Сила вакуумной плавки

Работа в условиях высокого вакуума (низкого давления) помогает удалять нежелательные растворенные газы, такие как водород и азот, из расплавленного металла. Это также помогает удалять примеси, которые имеют более высокое давление пара, чем основной металл, заставляя их, по сути, испаряться и удаляться.

Защита летучих элементов

Вакуум не всегда является решением. Если вы создаете сплав с летучими элементами (теми, которые легко испаряются), высокий вакуум будет вытягивать их из расплава вместе с примесями. Чтобы предотвратить эту потерю, процесс часто заполняют инертным газом, таким как аргон, чтобы повысить давление и сохранить эти ценные элементы в растворе.

Достижение однородности и состава

Расплавленная ванна может страдать от колебаний температуры и химического состава. Обеспечение однородности конечного продукта требует управления как физическим смешиванием, так и химическим состоянием расплава.

Важность перемешивания

Достаточное перемешивание или агитация расплавленной ванны имеет важное значение. Это обеспечивает равномерное распределение температуры, предотвращает образование горячих точек и гарантирует тщательное смешивание любых добавленных легирующих элементов для получения идеально однородного состава.

Стратегическая последовательность легирования

Порядок и время добавок имеют решающее значение. Например, активные легирующие компоненты, которые сильно реагируют с кислородом (такие как титан или алюминий), следует добавлять только после того, как расплав будет полностью раскислен. Слишком раннее их добавление приведет к их расходованию в реакциях с кислородом, что приведет к потере материала и невозможности достижения желаемого конечного химического состава.

Понимание компромиссов

Оптимизация процесса плавки — это упражнение по балансированию конкурирующих факторов. Не существует единственной «лучшей» настройки, есть только лучшая настройка для конкретной цели.

Температура против чистоты

Основной компромисс — это скорость против качества. Более высокая температура ускоряет процесс, но увеличивает риск загрязнения из тигля. Более низкая температура защищает чистоту, но увеличивает время, необходимое для рафинирования.

Вакуум против сохранения сплава

Высокий вакуум отлично подходит для удаления газообразных примесей, но может привести к потере ценных летучих легирующих элементов. Вы должны балансировать потребность в очистке с необходимостью поддержания целевого состава, часто используя обратную засыпку инертным газом в качестве компромисса.

Оптимизация процесса плавки

Ваш подход должен определяться основной целью для вашего материала. Каждая цель требует разного баланса основных факторов.

- Если ваша основная цель — максимальная чистота: Уделите особое внимание достижению максимально возможного вакуума и тщательному управлению температурой, чтобы минимизировать реакции с тиглем.

- Если ваша основная цель — точный состав сплава: Подчеркните важность контролируемой последовательности добавок, сначала выполняя раскисление и используя атмосферу инертного газа для сохранения летучих элементов.

- Если ваша основная цель — эффективность процесса: Приоритетом является поиск оптимальной температуры, которая ускоряет реакции, не допуская неприемлемых уровней загрязнения, тем самым минимизируя время нахождения в печи.

Понимая, как взаимодействуют эти переменные, вы можете перейти от простой плавки металла к проектированию материала с предсказуемыми, высококачественными результатами.

Сводная таблица:

| Фактор | Ключевая роль в плавке | Ключевое соображение |

|---|---|---|

| Температура | Движущая сила реакций рафинирования и растворения сплавов. | Более высокие температуры ускоряют процесс, но увеличивают риск загрязнения. |

| Давление | Удаляет растворенные газы и летучие примеси. | Вакуум очищает, но также может удалять ценные летучие легирующие элементы. |

| Перемешивание | Обеспечивает равномерную температуру и химический состав. | Предотвращает горячие точки и гарантирует однородный конечный продукт. |

| Химические добавки | Определяет конечный состав сплава. | Последовательность критична; раскисляйте перед добавлением активных элементов, таких как титан. |

Готовы спроектировать идеальный расплав?

Достижение точного контроля над температурой, давлением и химическим составом является ключом к производству высокочистых, однородных металлов. Правильное лабораторное оборудование является основой для освоения этого баланса.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для оптимизации процесса плавки. Независимо от того, является ли вашей целью максимальная чистота, точный состав сплава или повышенная эффективность, у нас есть решения, которые помогут вам добиться успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы потери при плавке в индукционной печи? Оптимизируйте выход металла и энергоэффективность

- Что такое ВИМ в металлургии? Руководство по вакуумно-индукционной плавке для высокоэффективных сплавов

- Может ли индукционная печь плавить алюминий? Обеспечьте быстрое и чистое плавление для вашей лаборатории

- Каковы преимущества индукционной плавки? Достижение более быстрой, чистой и контролируемой плавки металла

- Что такое процесс индукционной пайки? Достигните быстрой, точной и воспроизводимой сварки металлов

- Какова основная функция вакуумной индукционной печи при выплавке стали 15Cr12MoVWN? Обеспечение чистоты и точности

- Какую основную роль играет печь для вакуумного индукционного плавления в извлечении магния? Дистилляция высокочистого металла

- Как работает машина для индукционного нагрева с двойной частотой? Оптимизация нормализации стыков рельсов U71Mn для долговечности