Срок службы PVD-покрытия не является фиксированной величиной. Это результат сложного инженерного расчета, который может варьироваться от более чем десяти лет для декоративных покрытий до 10-кратного повышения производительности для промышленных инструментов. Долговечность определяется не столько временем, сколько взаимодействием между самим покрытием, материалом, на который оно нанесено, и специфическим износом, которому оно подвергается при эксплуатации.

Долговечность PVD-покрытия — это не присущее свойство, а функция всей системы. Срок его службы полностью зависит от синергии между материалом подложки, специфическими свойствами покрытия, его толщиной и средой, в которой оно работает.

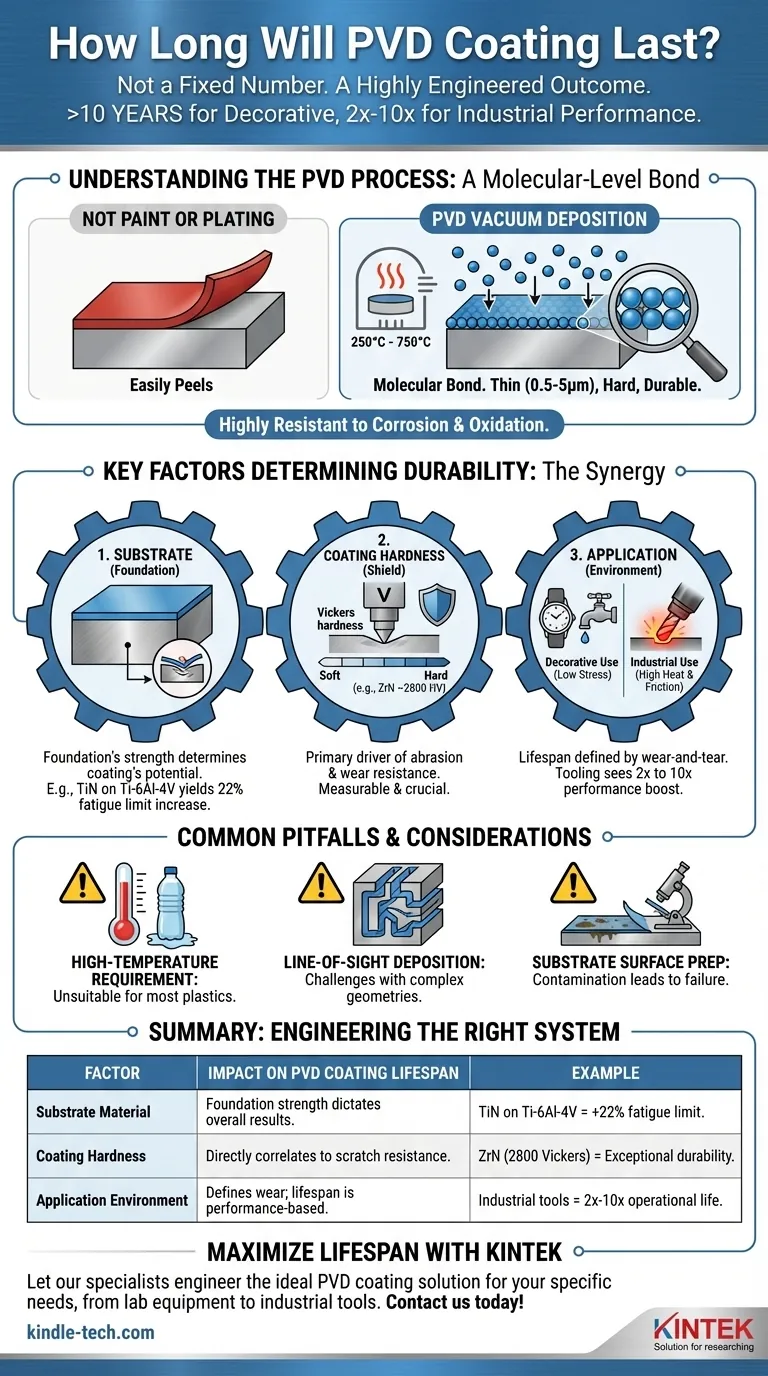

Понимание процесса PVD

Связь на молекулярном уровне

Физическое осаждение из паровой фазы (PVD) — это не краска и не простое гальваническое покрытие. Это передовой процесс вакуумного напыления, при котором твердый материал испаряется, а затем осаждается атом за атомом на поверхности детали.

Этот процесс, проводимый при высоких температурах от 250°C до 750°C, создает молекулярную связь с подложкой. В результате получается чрезвычайно тонкий — обычно от 0,5 до 5 микрон — но исключительно твердый и долговечный поверхностный слой.

Больше, чем просто слой

Поскольку PVD изменяет свойства металла на молекулярном уровне, покрытие обладает высокой устойчивостью к коррозии и окислению. Оно не может легко отслаиваться или шелушиться.

Ключевые факторы, определяющие долговечность

Большой разброс в сроке службы PVD-покрытий обусловлен взаимодействием нескольких критических переменных. Понимание этих факторов является ключом к достижению желаемой производительности.

Основа: Материал подложки

Свойства PVD-покрытия напрямую зависят от материала, лежащего в его основе. Пленка PVD может быть настолько прочной, насколько прочна ее основа.

Например, покрытие из нитрида титана (TiN), нанесенное на прочный сплав Ti-6Al-4V, может увеличить его предел усталости на 22%. То же самое покрытие на более мягком металле не даст таких же результатов, поскольку основной материал разрушится первым.

Защита: Твердость покрытия

Твердость конкретного материала покрытия является основным фактором его устойчивости к истиранию и износу. Это измеримый и важнейший фактор.

Например, покрытие из нитрида циркония (ZrN), часто используемое для латунных изделий с «пожизненной гарантией», может иметь твердость 2800 по Виккерсу. Эта экстремальная твердость обеспечивает исключительную устойчивость к царапинам.

Применение: Среда и использование

То, как используется покрытие, является, пожалуй, самым важным фактором. Декоративное PVD-покрытие на корпусе часов подвергается совершенно иному напряжению, чем PVD-покрытие на промышленном режущем инструменте.

Для инструментальных применений «срок службы» измеряется эксплуатационными характеристиками. Срок службы инструмента с PVD-покрытием может увеличиться в 2–3 раза, а в некоторых случаях улучшения превышают 10-кратное увеличение по сравнению с инструментом без покрытия. Это связано с устойчивостью покрытия к теплу и трению во время высоконагруженных операций.

Распространенные ошибки и соображения

Чтобы принять обоснованное решение, вы должны понимать ограничения процесса.

Требование высокой температуры

Процесс PVD требует высоких температур. Это означает, что материал подложки должен выдерживать этот нагрев без деформации или потери своих основных свойств. Это делает PVD непригодным для большинства пластмасс и некоторых металлов с низкой температурой плавления.

Прямое осаждение

PVD — это процесс «прямой видимости». Испаренный материал движется по прямой линии к подложке. Это может усложнить получение идеально равномерного покрытия на деталях со сложной внутренней геометрией или глубокими узкими отверстиями.

Подготовка поверхности подложки

Прочность сцепления PVD-покрытия сильно зависит от чистоты и подготовки поверхности подложки. Любое загрязнение может привести к плохому сцеплению и преждевременному разрушению, что делает тщательную подготовку обязательным шагом.

Выбор правильного решения для вашей цели

Чтобы максимально увеличить срок службы PVD-покрытия, необходимо согласовать систему покрытия с вашей основной целью.

- Если ваш основной фокус — декоративная долговечность (например, фурнитура, часы): Отдайте предпочтение твердому покрытию, такому как нитрид циркония (ZrN), на стабильной подложке, такой как нержавеющая сталь, для максимальной устойчивости к царапинам и коррозии.

- Если ваш основной фокус — промышленная производительность (например, режущие инструменты, штампы): Сосредоточьтесь на синергии между основным металлом инструмента, покрытием, таким как нитрид титана (TiN), и специфическими требованиями применения к теплу и трению.

- Если ваш основной фокус — коррозионная стойкость: Убедитесь, что выбранное покрытие химически инертно для вашей конкретной среды и что процесс обеспечивает полное, равномерное покрытие всей открытой поверхности.

В конечном счете, долговечность PVD-покрытия является прямым результатом инженерии правильной материальной системы для конкретной цели.

Сводная таблица:

| Фактор | Влияние на срок службы PVD-покрытия | Пример |

|---|---|---|

| Материал подложки | Определяет прочность основания; более прочное основание дает лучшие результаты. | Покрытие TiN на сплаве Ti-6Al-4V увеличивает предел усталости на 22%. |

| Твердость покрытия | Напрямую коррелирует с устойчивостью к истиранию и царапинам. | Твердость покрытия ZrN 2800 по Виккерсу обеспечивает исключительную долговечность. |

| Среда применения | Определяет износ; срок службы измеряется производительностью. | Промышленные режущие инструменты демонстрируют увеличение срока службы в 2–10 раз. |

Максимизируйте срок службы ваших компонентов с помощью правильного решения по PVD-покрытию.

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, включая передовые системы PVD-покрытия. Мы понимаем, что правильное покрытие — это синергия подложки, материала и применения. Наш опыт поможет вам выбрать идеальное PVD-покрытие для достижения превосходной долговечности, будь то десятилетия декоративного использования или 10-кратное повышение производительности вашего промышленного оборудования.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности, и позвольте нашим специалистам разработать решение, которое продлит срок службы и повысит производительность вашего лабораторного оборудования. Свяжитесь с нами через нашу контактную форму для получения персональной консультации.

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Производитель нестандартных деталей из ПТФЭ Тефлона для ПТФЭ-пинцет

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используется графитовая печь? Достижение экстремально высоких температур до 3000°C в контролируемой среде

- Может ли графит выдерживать высокие температуры? Максимизация производительности в контролируемых атмосферах

- Что происходит с графитом при высоких температурах? Раскройте его исключительную термостойкость

- Какова максимальная рабочая температура графита? Раскройте высокотемпературные характеристики с правильной атмосферой

- Нагрев влияет на графит? Откройте для себя его замечательную прочность и стабильность при высоких температурах