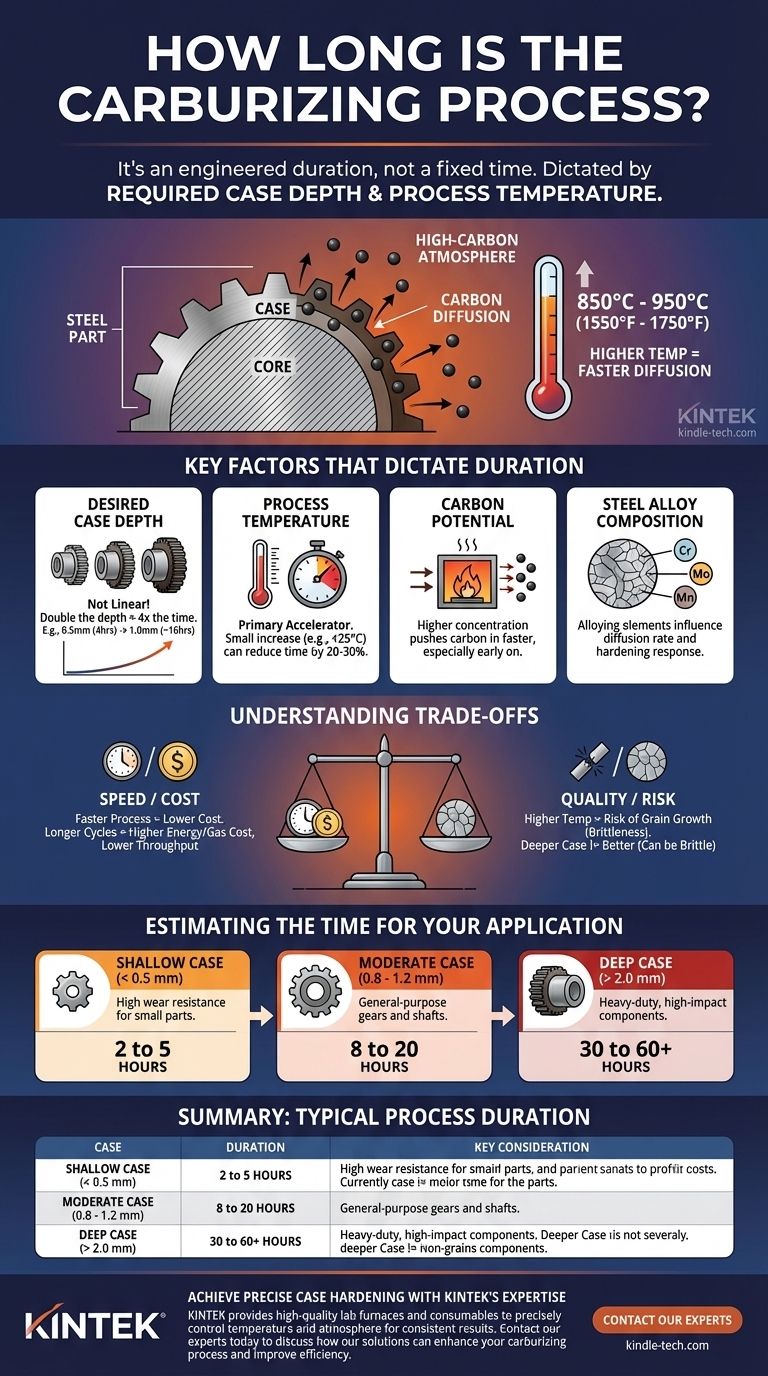

Единого ответа на вопрос о том, сколько времени занимает процесс цементации, не существует, поскольку продолжительность рассчитывается для достижения конкретного результата. Для неглубокого слоя может потребоваться всего несколько часов, в то время как для глубокого, высоконагруженного слоя может потребоваться 48 часов или более. Время определяется почти полностью требуемой глубиной слоя и температурой процесса.

Продолжительность цементации — это не фиксированное число, а критически важная переменная процесса. Она регулируется законами диффузии, где требуемое время увеличивается экспоненциально, а не линейно, с целевой глубиной упрочненного слоя.

Что определяет время цементации?

Чтобы понять сроки, вы должны сначала понять механизм. Цементация — это процесс термической обработки, который вводит углерод в поверхность низкоуглеродистой стали для создания твердого, износостойкого внешнего слоя («слоя») при сохранении более мягкой, прочной сердцевины («сердцевины»).

Принцип диффузии

По своей сути цементация — это процесс, контролируемый диффузией. Атомы углерода из высокоуглеродистой атмосферы (например, газовой или вакуумной печи) мигрируют в поверхность стали. Скорость этой миграции определяется фундаментальными физическими законами.

Критическая роль температуры

Температура является основным ускорителем диффузии. Большая часть коммерческой цементации проводится при температуре от 850°C до 950°C (1550°F до 1750°F).

Более высокая температура значительно ускоряет скорость, с которой атомы углерода могут перемещаться через кристаллическую решетку стали, сокращая необходимое время пребывания в печи.

Цель: Эффективная глубина слоя (ECD)

Истинная цель состоит не просто в добавлении углерода, а в достижении определенной эффективной глубины слоя (ECD). Это глубина от поверхности, на которой твердость стали падает до определенного порогового значения, обычно 50 единиц по Роквеллу C (HRC). Все параметры процесса, особенно время, регулируются для достижения этой целевой ECD.

Ключевые факторы, определяющие продолжительность

Продолжительность цикла цементации является расчетным результатом, основанным на нескольких взаимозависимых факторах.

Желаемая глубина слоя

Это наиболее влияющий фактор. Взаимосвязь между временем и глубиной нелинейна. Из-за природы диффузии для достижения удвоенной глубины требуется примерно в четыре раза больше времени.

Например, если для слоя толщиной 0,5 мм требуется 4 часа, то для слоя толщиной 1,0 мм на той же детали при тех же условиях потребуется около 16 часов.

Температура процесса

Как упоминалось, более высокая температура ускоряет процесс. Небольшое повышение на 25°C может сократить требуемое время цикла на 20-30%. Это делает температуру основным рычагом для балансирования скорости и стоимости.

Углеродный потенциал атмосферы

Углеродный потенциал относится к концентрации доступного углерода в атмосфере печи. Более высокий потенциал создает более крутой «градиент концентрации», что быстрее проталкивает углерод в сталь, особенно на ранних стадиях процесса.

Состав стального сплава

Конкретная марка стали имеет значение. Легирующие элементы, такие как хром, молибден и марганец, могут влиять на то, насколько легко углерод диффундирует в поверхность и как сталь реагирует на последующий процесс закалки, что может повлиять на общее требуемое время.

Понимание компромиссов

Просто более быстрый или более длительный процесс не всегда лучше. Он включает в себя ряд критических инженерных компромиссов.

Время против стоимости

Более длительные циклы напрямую увеличивают затраты. Это включает энергию для работы печи, потребление технологических газов и снижение общей производительности предприятия. Каждый час в печи имеет свою цену.

Температура против роста зерна

Хотя повышение температуры ускоряет процесс, оно сопряжено со значительным риском. Чрезмерно высокие температуры могут привести к слишком большому росту кристаллических зерен в стали.

Это состояние, известное как рост зерна, может сделать готовую деталь хрупкой и снизить ее ударную вязкость, что потенциально может привести к преждевременному выходу из строя.

Глубина слоя против свойств сердцевины

Более глубокий слой не всегда желателен. Чрезмерно глубокий или высокоуглеродистый слой может стать хрупким и склонным к сколам. Цель состоит в создании сбалансированного компонента с твердой, износостойкой поверхностью и прочной, пластичной сердцевиной, способной поглощать удары.

Оценка времени для вашего применения

Чтобы определить правильную продолжительность, вы должны сначала определить требования к производительности вашего компонента. Затем время цикла рассчитывается для достижения этой цели.

- Если ваша основная цель — неглубокий слой (< 0,5 мм) для высокой износостойкости небольших деталей: Процесс может быть относительно коротким, часто завершается за 2–5 часов.

- Если ваша основная цель — умеренный слой (0,8–1,2 мм) для зубчатых колес и валов общего назначения: Ожидайте обычное время цикла в диапазоне от 8 до 20 часов.

- Если ваша основная цель — глубокий слой (> 2,0 мм) для тяжелых или высокоударных компонентов: Вы должны планировать многодневный процесс, часто продолжительностью от 30 до 60 часов и более.

В конечном итоге, контроль времени цементации — это точный баланс между достижением металлургических целей и поддержанием эффективности производства.

Сводная таблица:

| Целевая глубина слоя | Типичная продолжительность процесса | Ключевые соображения |

|---|---|---|

| Неглубокий (< 0,5 мм) | 2 - 5 часов | Высокая износостойкость для небольших деталей. |

| Умеренный (0,8 - 1,2 мм) | 8 - 20 часов | Обычно для зубчатых колес и валов. |

| Глубокий (> 2,0 мм) | 30 - 60+ часов | Для тяжелых, высокоударных компонентов. |

Добейтесь точной поверхностной закалки с помощью опыта KINTEK.

Определение оптимального времени цементации имеет решающее значение для балансирования производительности компонентов и производственных затрат. KINTEK специализируется на предоставлении высококачественных лабораторных печей и расходных материалов, необходимых для точного контроля температуры и атмосферы для получения стабильных и надежных результатов.

Независимо от того, разрабатываете ли вы новый протокол термической обработки или оптимизируете существующий, наша команда поможет вам выбрать правильное оборудование для достижения ваших конкретных целей по глубине слоя и металлургическим характеристикам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваш процесс цементации и повысить эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое теплопроводность в вакууме? Понимание теплопередачи в отсутствие материи

- Как среда высокого вакуума способствует получению сплава RuTi? Достижение чистых, высокоплотных результатов

- Как нагреваются пиролизные реакторы? Выбор правильного метода для вашего процесса

- При какой температуре происходит спекание? Найдите идеальный температурный режим для вашего материала

- Как расширенное использование пиролиза может повлиять на окружающую среду? Разблокировать циркулярную экономику или риск загрязнения

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Почему губки из сплава циркония и ниобия должны подвергаться вакуумной термообработке? Освойте ключ к производству высокочистых сплавов

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов