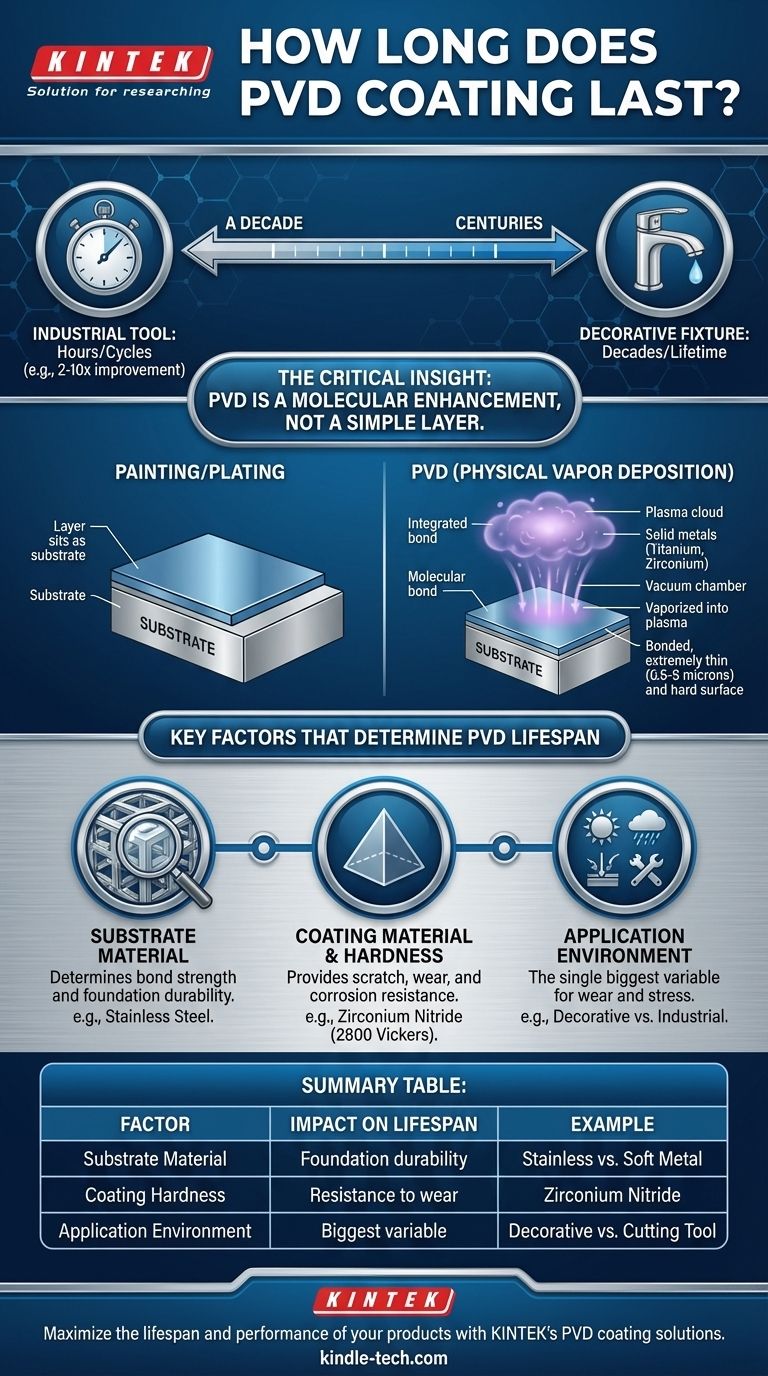

Срок службы PVD-покрытия (физического осаждения из паровой фазы) варьируется от десятилетия до потенциально столетий, но этот широкий диапазон полностью зависит от применения. Для промышленного инструмента с высокой степенью износа его срок службы может измеряться часами улучшенной производительности, в то время как для декоративного элемента он может легко пережить объект, который он покрывает.

Критически важно понимать, что PVD — это не простой слой краски; это молекулярное улучшение поверхности. Поэтому его долговечность является не свойством только покрытия, а функцией всей системы: основного материала, типа покрытия, его толщины и среды, в которой оно должно функционировать.

Как PVD создает превосходное сцепление

Физическое осаждение из паровой фазы не является процессом влажного нанесения. Оно происходит в вакууме, где твердые металлы, такие как титан или цирконий, испаряются в плазму.

Изменение на молекулярном уровне

Эта металлическая плазма затем осаждается на целевой объект («подложку»), образуя новую, связанную поверхность на молекулярном уровне. Это принципиально отличается от окрашивания или гальванизации, которые представляют собой просто слои, лежащие на поверхности.

Чрезвычайно тонкое, твердое покрытие

Полученное покрытие чрезвычайно тонкое, обычно от 0,5 до 5 микрон. Несмотря на это, оно невероятно твердое и обладает высокой устойчивостью к коррозии и окислению, что напрямую способствует его долговечности.

Ключевые факторы, определяющие срок службы PVD-покрытия

Ответ «от 10 до 100+ лет» имеет смысл только при анализе конкретных факторов, влияющих на ваше применение.

Материал подложки

Производительность PVD-покрытия неотделима от материала, на который оно наносится. Прочная, хорошо подготовленная подложка необходима для долговечного сцепления.

Например, покрытие из нитрида титана (TiN), нанесенное на титановый сплав, может увеличить его предел усталости и выносливость, делая всю деталь более долговечной.

Материал и твердость покрытия

Различные материалы покрытия обладают разными свойствами. Нитрид циркония (ZrN), часто используемый для покрытий «Lifetime Brass», обладает огромной твердостью 2800 Виккерсов.

Эта чрезвычайная твердость обеспечивает исключительную устойчивость к царапинам и износу, что позволяет смесителю или дверной ручке выглядеть новыми десятилетиями.

Условия применения и износа

Самая большая переменная — это окружающая среда. Часы с PVD-покрытием будут подвергаться гораздо меньшим нагрузкам, чем режущий инструмент с PVD-покрытием.

Для промышленных инструментов срок службы измеряется не годами, а улучшением производительности. Сверло с PVD-покрытием может увеличить свой функциональный срок службы в 2–10 раз по сравнению с непокрытым, что означает больше часов использования в условиях экстремального трения и нагрева.

Понимание ограничений

Хотя PVD невероятно эффективен, он не является универсальным решением. Понимание его ограничений является ключом к успешному использованию.

Покрытие настолько хорошо, насколько хороша подложка

PVD не может исправить некачественный базовый материал. Если подложка мягкая, слабая или неправильно очищена, покрытие не сможет эффективно сцепиться и может преждевременно выйти из строя. Прочность конечного продукта зависит от основы.

Прочность сцепления имеет первостепенное значение

Долговечность покрытия полностью зависит от сцепления между покрытием и подложкой. Процесс PVD разработан для создания очень прочного, интегрированного сцепления, но любой сбой в этом процессе поставит под угрозу срок службы.

Правильный выбор для вашей цели

Чтобы определить, как долго прослужит PVD-покрытие в вашем случае, вы должны сначала определить свою основную цель.

- Если ваша основная цель — декоративная долговечность (например, смесители, фурнитура, часы): Хорошо нанесенное покрытие на качественной подложке, такой как нержавеющая сталь, может считаться полупостоянным, легко служащим десятилетиями с минимальным износом.

- Если ваша основная цель — промышленная износостойкость (например, режущие инструменты, штампы): Срок службы измеряется в значительном продлении срока эксплуатации — часто улучшение на 200–1000% — в условиях высоких нагрузок.

- Если ваша основная цель — коррозионная стойкость: Покрытие образует химически нереактивный барьер, который может защищать нижележащую подложку от окисления и коррозии в течение многих лет, даже в суровых условиях.

В конечном итоге, рассмотрение PVD не как простого поверхностного покрытия, а как фундаментального улучшения самой подложки является ключом к достижению исключительной и предсказуемой долговечности.

Сводная таблица:

| Фактор | Влияние на срок службы | Пример |

|---|---|---|

| Материал подложки | Определяет прочность сцепления и долговечность основы. | Покрытие на нержавеющей стали по сравнению с мягким металлом. |

| Тип/твердость покрытия | Обеспечивает устойчивость к царапинам, износу и коррозии. | Нитрид циркония (твердость 2800 Виккерсов). |

| Среда применения | Самая большая переменная для износа и напряжения. | Декоративный элемент по сравнению с промышленным режущим инструментом. |

| Толщина покрытия | Влияет на общую долговечность и износостойкость. | Обычно от 0,5 до 5 микрон. |

Максимизируйте срок службы и производительность ваших продуктов с помощью решений KINTEK для PVD-покрытия.

Независимо от того, разрабатываете ли вы долговечную декоративную фурнитуру, высокопроизводительные промышленные инструменты или компоненты, требующие превосходной коррозионной стойкости, правильное PVD-покрытие является критически важной инвестицией. Долговечность вашего покрытия зависит от идеального соответствия между вашей подложкой, материалом покрытия и процессом нанесения.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения и испытаний материалов. Наш опыт поможет вам выбрать и применить идеальное PVD-покрытие, чтобы гарантировать, что ваш продукт соответствует своим целям долговечности, будь то десятилетия эстетической привлекательности или 10-кратное улучшение срока службы инструмента.

Давайте вместе повысим долговечность вашего продукта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные применения и требования.

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Производитель нестандартных деталей из ПТФЭ Тефлона для ПТФЭ-пинцет

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Подходит ли графит для высоких температур? Раскройте его полный потенциал в контролируемых средах

- Для чего используется графитовая печь? Достижение экстремально высоких температур до 3000°C в контролируемой среде

- Почему графит устойчив к высоким температурам? Раскрываем его исключительную термическую стабильность для вашей лаборатории

- Какова максимальная рабочая температура графита? Раскройте высокотемпературные характеристики с правильной атмосферой

- Насколько хорошо графит проводит тепло? Откройте для себя превосходное управление тепловыми режимами для вашей электроники