Продолжительность термообработки — это не фиксированное число, а расчетная переменная, варьирующаяся от менее часа для небольших, простых деталей до нескольких дней для крупных, сложных компонентов из сплавов. Общее время определяется точным рецептом, включающим состав металла, его толщину и желаемые конечные свойства.

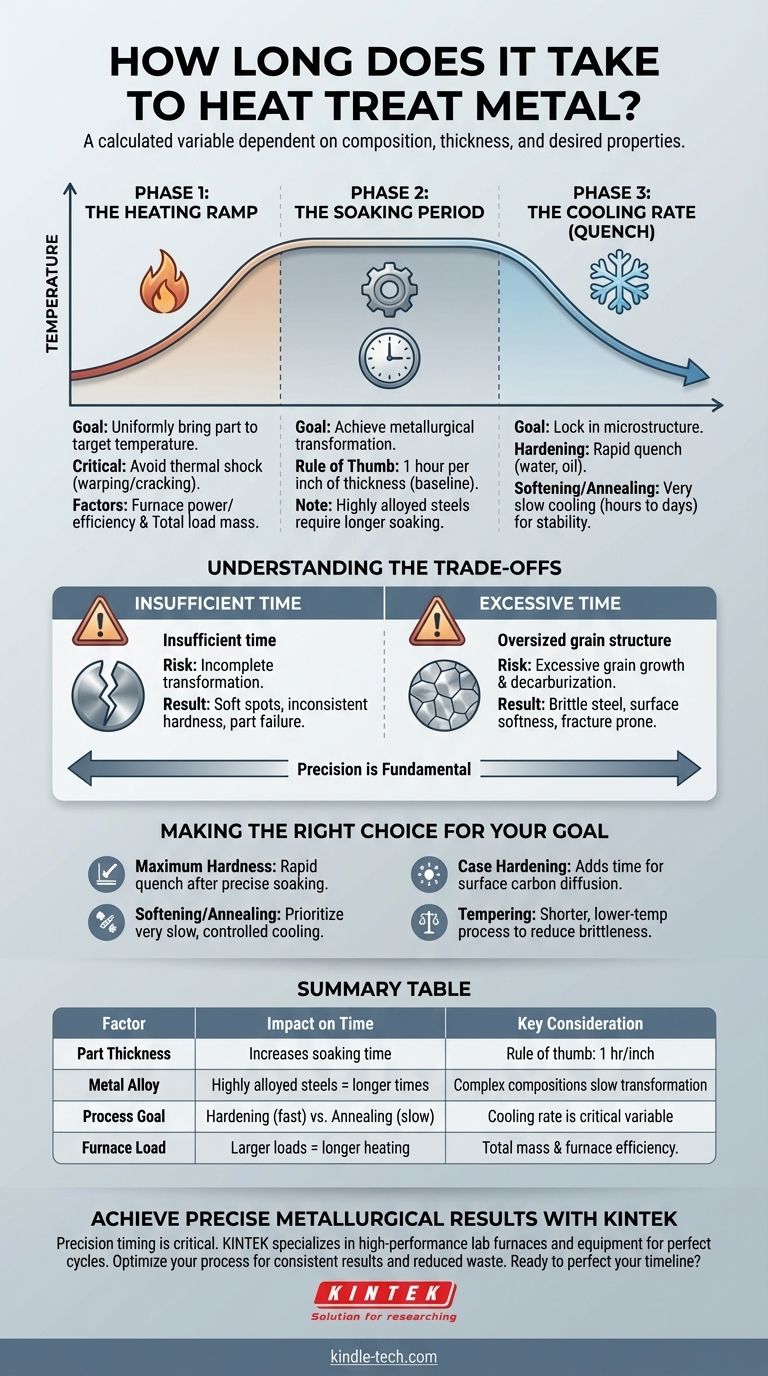

Основной принцип, который необходимо понять, заключается в том, что время термообработки является функцией трех различных фаз: нагрева до температуры, выдержки при температуре и охлаждения до комнатной температуры. Фаза выдержки, которая позволяет внутренней структуре металла трансформироваться, часто является наиболее критическим и трудоемким элементом.

Три стадии, определяющие общее время

Каждый процесс термообработки, будь то закалка, отжиг или снятие напряжений, следует определенному температурному профилю. Продолжительность каждой стадии регулируется различными физическими принципами.

Фаза 1: Нагрев

Цель этой стадии — равномерно довести всю деталь, включая ее сердцевину, до целевой температуры.

Ускорение этой фазы может вызвать термический шок, приводящий к деформации или растрескиванию, особенно в сложных геометриях.

Основными факторами, контролирующими время нагрева, являются мощность и эффективность печи, а также общая масса загружаемых деталей. Большая печь, заполненная тяжелыми деталями, естественно, будет дольше достигать температуры, чем маленькая печь с одной деталью.

Фаза 2: Период выдержки

Это наиболее критическая стадия для достижения желаемой металлургической трансформации. Деталь выдерживается при определенной температуре, чтобы ее внутренняя кристаллическая структура равномерно изменилась.

Наиболее распространенное эмпирическое правило для времени выдержки — один час на каждый дюйм толщины в самом толстом поперечном сечении детали.

Однако это лишь базовое значение. Высоколегированные стали, такие как инструментальные, содержат элементы, которые замедляют внутреннюю трансформацию, требуя значительно более длительного времени выдержки, чем простые углеродистые стали.

Фаза 3: Скорость охлаждения (закалка)

Заключительная стадия определяет конечные свойства металла. Скорость охлаждения фиксирует определенную микроструктуру.

Закалка требует очень быстрого охлаждения (закалки) в среде, такой как вода, рассол или масло. Хотя сама закалка быстрая, выбор закалочной среды и метода перемешивания имеет решающее значение.

Отжиг (умягчение) или снятие напряжений требуют очень медленной скорости охлаждения, часто достигаемой путем охлаждения деталей внутри печи в течение многих часов или даже дней. Это позволяет микроструктуре переформироваться в ее самом мягком, наиболее стабильном состоянии.

Понимание компромиссов

Отклонение от правильного времени на любой стадии сопряжено со значительным риском. Точность не является необязательной; она является основополагающей для успешного результата.

Опасности недостаточного времени

Ускорение процесса, особенно периода выдержки, является частой причиной отказа.

Если деталь не выдерживается достаточно долго, металлургическая трансформация будет неполной. Это приводит к мягким пятнам, непостоянной твердости и детали, которая не соответствует своим эксплуатационным характеристикам.

Проблемы с чрезмерным временем

Больше не значит лучше. Выдержка детали при температуре слишком долго может быть столь же вредной, как и недостаточная выдержка.

Основной риск — чрезмерный рост зерна. Это делает сталь хрупкой и склонной к разрушению, даже если она соответствует требованиям по твердости.

Другой риск — обезуглероживание, при котором углерод выщелачивается с поверхности стали, оставляя мягкий внешний слой, бесполезный для износостойкости.

Правильный выбор для вашей цели

Ваша конкретная цель диктует требуемый процесс и его сроки. Используйте металлургические спецификации для сплава в качестве основного руководства, но учитывайте эти общие принципы.

- Если ваша основная цель — максимальная твердость и прочность: Приоритетом является быстрая, контролируемая закалка после точного периода выдержки, рассчитанного для сплава и толщины.

- Если ваша основная цель — отжиг или снятие напряжений: Критической переменной является очень медленная, контролируемая скорость охлаждения, которая будет самой трудоемкой частью процесса.

- Если ваша основная цель — цементация (поверхностная твердость): Такие процессы, как цементация, увеличивают время, так как деталь должна выдерживаться в течение многих часов, чтобы углерод диффундировал в поверхность перед окончательной закалкой.

- Если ваша основная цель — баланс вязкости и твердости (отпуск): Это вторичный, низкотемпературный процесс, выполняемый после закалки. Он обычно короче, часто длится всего несколько часов, но имеет решающее значение для снижения хрупкости.

В конечном итоге, требуемое время — это время, необходимое для достижения точной металлургической структуры, которую требует ваше применение.

Сводная таблица:

| Фактор | Влияние на время | Ключевое соображение |

|---|---|---|

| Толщина детали | Увеличивает время выдержки | Эмпирическое правило: 1 час на дюйм толщины |

| Металлический сплав | Высоколегированные стали требуют больше времени | Сложные составы замедляют внутреннюю трансформацию |

| Цель процесса | Закалка (быстрое охлаждение) против Отжига (медленное охлаждение) | Скорость охлаждения — критическая временная переменная |

| Загрузка печи | Большие, тяжелые загрузки нагреваются дольше | Общая масса и эффективность печи являются ключевыми |

Достигайте точных металлургических результатов с KINTEK

Понимание точного времени для каждой стадии термообработки имеет решающее значение для достижения желаемой твердости, прочности и долговечности ваших металлических компонентов. Непоследовательные результаты могут привести к выходу деталей из строя, потере материалов и задержкам производства.

KINTEK специализируется на поставках высокопроизводительных лабораторных печей и оборудования, необходимых для выполнения идеальных циклов термообработки каждый раз. Наши решения обеспечивают точный контроль температуры и равномерный нагрев, что необходимо для точного времени выдержки и контролируемых скоростей охлаждения.

Позвольте нам помочь вам оптимизировать ваш процесс:

- Выберите правильную печь для вашего конкретного сплава и размера детали.

- Обеспечьте стабильные результаты с оборудованием, разработанным для надежности.

- Экономьте время и сокращайте отходы, достигая правильных металлургических трансформаций.

Готовы усовершенствовать свой график термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить конкретные потребности вашей лаборатории и узнать, как оборудование KINTEK может привнести точность и эффективность в ваш рабочий процесс.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов