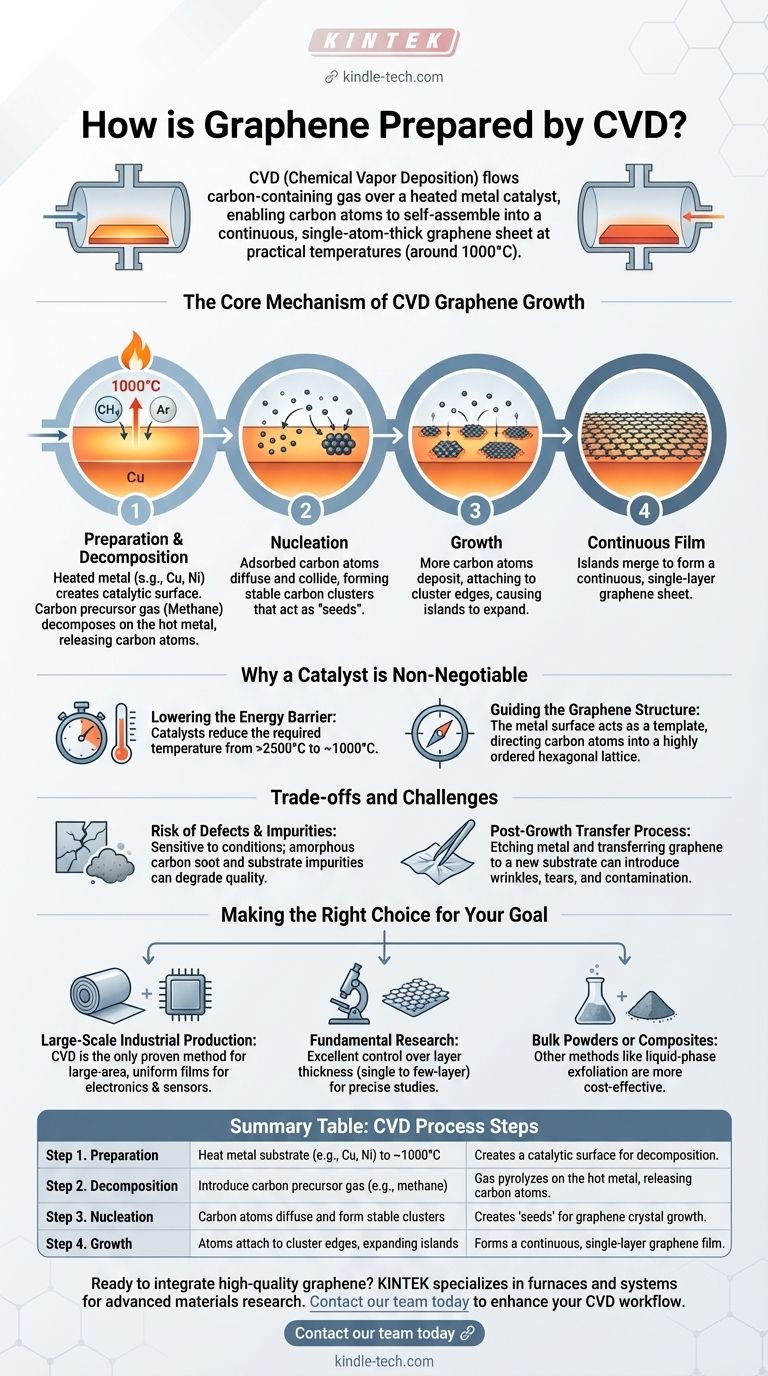

По сути, получение графена методом химического осаждения из газовой фазы (ХОВ) включает пропуск углеродсодержащего газа, такого как метан, над горячим металлическим катализатором, обычно медью или никелем. При температуре около 1000°C газ разлагается, и атомы углерода осаждаются на поверхности металла, самоорганизуясь в сплошной, толщиной в один атом лист графена. Металлическая подложка служит как поверхностью для реакции, так и катализатором, который делает процесс возможным при практических температурах.

Химическое осаждение из газовой фазы — это не просто осаждение углерода, а скорее использование нагретого металлического катализатора в качестве шаблона. Процесс направляет отдельные атомы углерода из газового прекурсора в высокоупорядоченную гексагональную решетку большой площади, что делает его наиболее жизнеспособным методом производства высококачественного графена для промышленного применения.

Основной механизм роста графена методом ХОВ

Процесс ХОВ можно разбить на ряд точных последовательных шагов. Каждый этап имеет решающее значение для контроля конечного качества и однородности графеновой пленки.

### Подготовка сцены: Ключевые ингредиенты

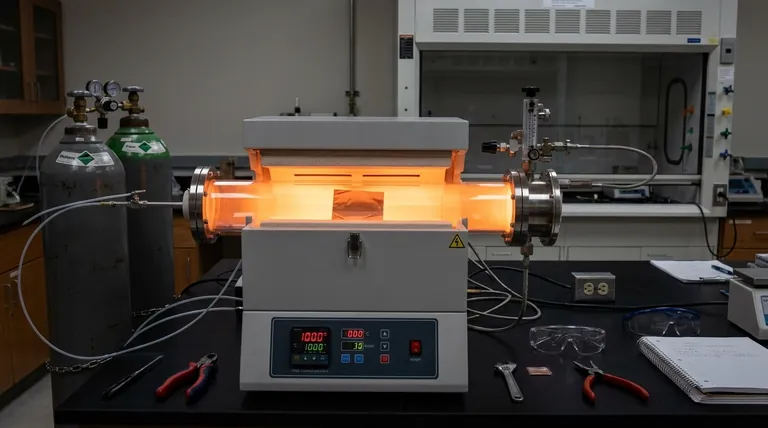

Прежде чем начнется рост, в реакторной камере должна быть создана определенная среда. Для этого требуется источник углерода (прекурсор), каталитическая поверхность и газы-носители для управления атмосферой.

Основными компонентами являются углеводородный прекурсор (обычно метан), каталитическая металлическая подложка (широко используются медь и никель) и инертные газы-носители, такие как аргон или водород.

### Шаг 1: Пиролиз прекурсора и адсорбция

Процесс начинается с нагрева металлической подложки до высокой температуры, обычно около 1000°C. Затем в камеру подается газ-прекурсор углерода.

Интенсивный нагрев заставляет газ-прекурсор разлагаться на высокореактивные атомы или радикалы углерода. Критически важно, чтобы это разложение происходило на горячей поверхности металла, а не в газовой фазе, чтобы предотвратить образование бесполезной углеродной сажи. Затем эти атомы углерода адсорбируются на катализаторе.

### Шаг 2: Нуклеация и рост

После адсорбции отдельные атомы углерода не являются статичными. Они диффундируют и перемещаются по поверхности катализатора.

В конечном итоге эти подвижные атомы сталкиваются и начинают образовывать небольшие стабильные углеродные кластеры. Эти кластеры действуют как «затравки» или центры нуклеации, из которых начинает расти кристалл графена.

### Шаг 3: Формирование сплошной пленки

По мере того как все больше атомов углерода осаждается на поверхности, они присоединяются к краям этих первоначальных графеновых островков.

Островки расширяются наружу по подложке до тех пор, пока не соприкоснутся и не сольются, в конечном итоге образуя сплошной, неразрывный лист однослойного графена, покрывающий всю поверхность металлического катализатора.

Почему катализатор незаменим

Металлическая подложка — это не просто пассивная поверхность для осаждения; это активный и необходимый катализатор, который делает весь процесс осуществимым.

### Снижение энергетического барьера

Без катализатора образование стабильной графитовой структуры из атомов углерода требует температур, превышающих 2500°C. Такие условия непрактичны и требуют огромных затрат энергии.

Катализаторы, такие как медь и никель, резко снижают этот энергетический барьер, позволяя высококачественному графену образовываться при гораздо более управляемой температуре около 1000°C.

### Управление структурой графена

Выбор катализатора напрямую влияет на механизм осаждения и на конечное качество графена. Специфические свойства поверхности металла определяют, как атомы углерода располагаются в желаемой гексагональной решетке, влияя на все: от размера зерен до однородности слоев.

Понимание компромиссов и проблем

Хотя ХОВ является мощным методом, это сложный процесс с техническими препятствиями, которыми необходимо управлять для достижения высококачественного конечного продукта.

### Риск дефектов и примесей

Процесс очень чувствителен к условиям. Если пиролиз прекурсора происходит в газовой фазе, а не на подложке, образуется аморфная углеродная сажа, которая может осесть на графеновой пленке и ухудшить ее качество.

Любые несовершенства или примеси на исходной металлической подложке также могут привести к дефектам в конечном графеновом листе.

### Процесс переноса после роста

Графен выращивается на металлическом катализаторе, но для электронных применений его обычно требуется на изолирующей подложке, такой как кремний. Это требует деликатного процесса переноса.

Металл травится, и хрупкая, толщиной в один атом графеновая пленка должна быть перемещена на новую подложку. Этот этап является основным источником складок, разрывов и загрязнений, которые могут поставить под угрозу исключительные свойства материала.

Сделайте правильный выбор для вашей цели

Выбор метода синтеза полностью зависит от желаемого результата, поскольку различные методы оптимизированы для различных конечных применений.

- Если ваш основной фокус — крупномасштабное промышленное производство: ХОВ является единственным проверенным методом для создания однородных графеновых пленок большой площади, необходимых для электроники, датчиков и прозрачных проводящих пленок.

- Если ваш основной фокус — фундаментальные исследования: ХОВ обеспечивает превосходный контроль толщины слоя (от одного до нескольких слоев), что позволяет проводить точные исследования уникальных электронных и физических свойств графена.

- Если ваш основной фокус — создание объемных порошков или композитов: Другие методы, такие как жидкофазная эксфолиация, часто являются более экономичными для применений, которые не требуют идеальной пленки большой площади.

В конечном счете, понимание процесса ХОВ показывает, что это шедевр контролируемого катализа, способный превратить простой газ в революционный двумерный материал.

Сводная таблица:

| Шаг | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка | Нагрев металлической подложки (например, Cu, Ni) до ~1000°C | Создает каталитическую поверхность для разложения. |

| 2. Разложение | Введение газа-прекурсора углерода (например, метана) | Газ пиролизуется на горячем металле, высвобождая атомы углерода. |

| 3. Нуклеация | Атомы углерода диффундируют и образуют стабильные кластеры | Создает «затравки» для роста графенового кристалла. |

| 4. Рост | Атомы присоединяются к краям кластеров, расширяя островки | Формирует сплошную однослойную графеновую пленку. |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта? Точный контроль, необходимый для успешного синтеза методом ХОВ, зависит от надежного лабораторного оборудования. KINTEK специализируется на печах, системах подачи газов и расходных материалах, необходимых для передовых материаловедческих исследований, включая рост графена. Наши эксперты могут помочь вам настроить правильную установку для вашего конкретного каталитического процесса и целей масштабирования.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения могут улучшить ваш рабочий процесс ХОВ и ускорить инновации в области материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD