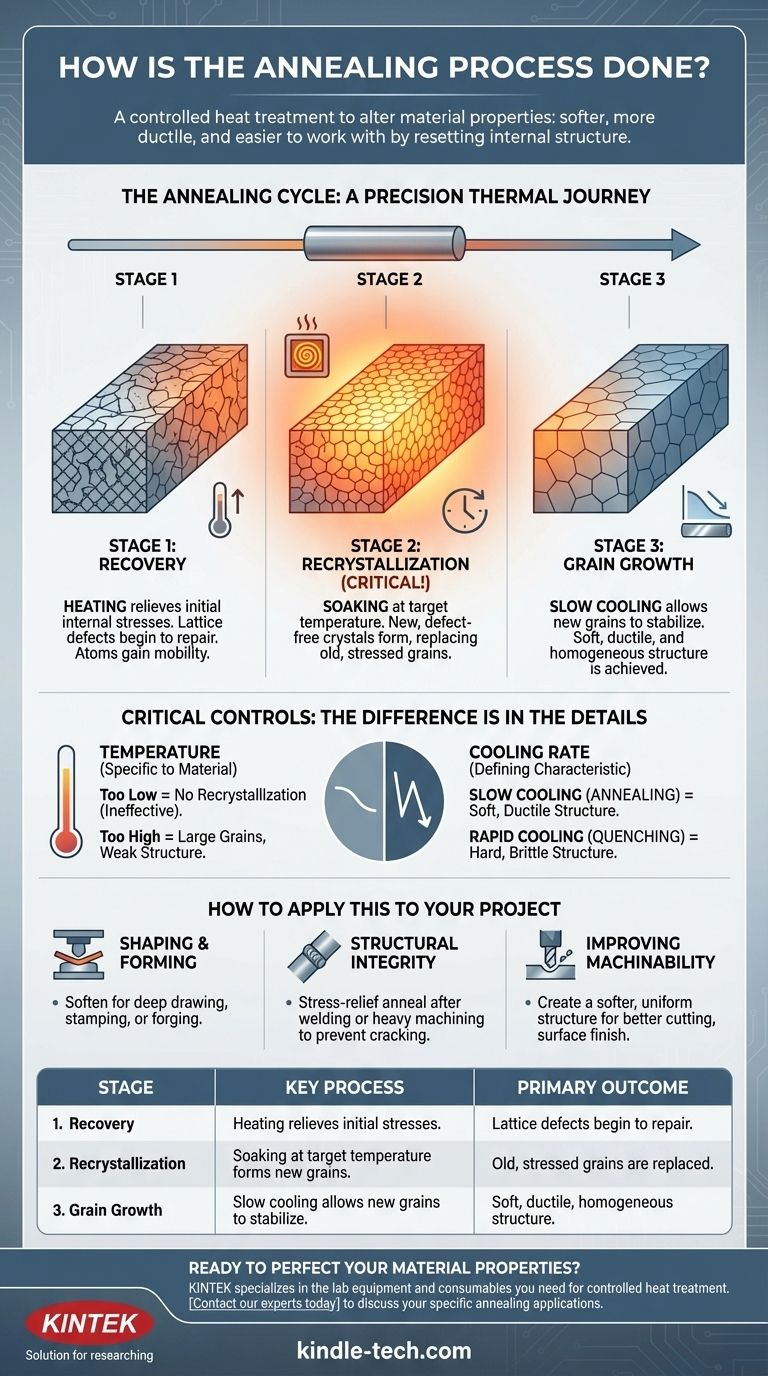

По своей сути, процесс отжига — это контролируемая термообработка, используемая для изменения физических и иногда химических свойств материала. Он включает нагрев металла или сплава до определенной температуры, выдержку при этой температуре в течение заданного времени, а затем медленное охлаждение. Эта процедура принципиально делает материал более мягким, пластичным и легким в обработке путем сброса его внутренней кристаллической структуры.

Отжиг — это не просто нагрев и охлаждение материала. Это точный термический цикл, предназначенный для снятия внутренних напряжений, устранения последствий предыдущей обработки и получения однородной микроструктуры, что делает материал менее хрупким и более формуемым.

Цель отжига: снятие внутренних напряжений

Многие производственные процессы, такие как литье, сварка или холодная обработка (например, гибка или штамповка), создают значительное напряжение во внутренней структуре материала. Это накопленное напряжение делает материал тверже и хрупче, увеличивая риск растрескивания или разрушения под нагрузкой.

Снятие технологических напряжений

Отжиг является основным методом снятия этих внутренних напряжений. Нагревая материал, вы даете его атомам достаточно энергии для перемещения и перестройки в более стабильное состояние с меньшим напряжением.

Повышение пластичности и вязкости

Ключевой целью отжига является повышение пластичности (способности растягиваться или вытягиваться без разрушения) и вязкости. Это значительно облегчает формование, механическую обработку или придание формы материалу на последующих этапах производства.

Создание однородной структуры

Процесс также помогает создать более однородную и стабильную внутреннюю структуру зерен. Эта однородность гарантирует, что свойства материала будут предсказуемыми и надежными по всему изделию.

Три стадии цикла отжига

Превращение во время отжига происходит не сразу. Оно протекает в три отдельные стадии, зависящие от температуры.

Стадия 1: Восстановление

По мере нагрева материала первой стадией является восстановление. В течение этой фазы материал начинает снимать внутренние напряжения, поскольку дефекты кристаллической решетки начинают самовосстанавливаться. Атомы приобретают подвижность, но еще не начали формировать новые кристаллические структуры.

Стадия 2: Рекристаллизация

Это самая важная стадия. Когда материал достигает целевой температуры отжига, начинается рекристаллизация. Начинают образовываться и расти новые, бездефектные кристаллы (или «зерна»), полностью замещая старые, деформированные и напряженные зерна из предыдущего состояния материала. Материал выдерживается при этой температуре — процесс, называемый «выдержкой» — для обеспечения полного завершения этой трансформации.

Стадия 3: Рост зерна

Во время заключительной стадии медленного охлаждения эти новые зерна могут продолжать расти. Скорость охлаждения имеет решающее значение; она должна быть достаточно медленной, чтобы позволить новой, свободной от напряжений структуре должным образом стабилизироваться, не вызывая новых термических напряжений.

Понимание критических параметров управления

Успех отжига полностью зависит от точного контроля температуры и времени. Отклонение от требуемых параметров может привести к нежелательным результатам или даже испортить материал.

Важность температуры

Температура отжига специфична для каждого материала. Если температура слишком низкая, рекристаллизация не произойдет, и процесс будет неэффективным. Если она слишком высокая, зерна могут вырасти слишком большими, что может сделать материал слабее, или он может даже начать плавиться.

Роль скорости охлаждения

Скорость охлаждения — это то, что отличает отжиг от других видов термообработки. Медленное охлаждение является определяющей характеристикой отжига, обеспечивающей мягкое и пластичное состояние. В отличие от этого, быстрое охлаждение (закалка) зафиксирует другую кристаллическую структуру, делая материал твердым и хрупким — процесс, известный как упрочнение.

Как применить это к вашему проекту

Ваше решение об использовании отжига должно основываться на состоянии материала и вашей конечной цели.

- Если ваша основная цель — подготовка материала к значительному формованию: Используйте отжиг для размягчения сырого или нагартованного материала, делая его достаточно пластичным для таких процессов, как глубокая вытяжка, штамповка или ковка.

- Если ваша основная цель — обеспечение структурной целостности после изготовления: Примените отжиг для снятия напряжений после сварки или тяжелой механической обработки, чтобы предотвратить отложенное растрескивание и продлить срок службы.

- Если ваша основная цель — улучшение обрабатываемости: Отожгите твердый или неоднородный материал для создания более мягкой, однородной структуры, которую легче резать, что снижает износ инструмента и улучшает качество поверхности.

В конечном счете, овладение отжигом позволяет вам контролировать свойства материала, преобразуя его в соответствии с вашим конкретным применением.

Сводная таблица:

| Стадия | Ключевой процесс | Основной результат |

|---|---|---|

| 1. Восстановление | Нагрев снимает начальные внутренние напряжения. | Дефекты решетки начинают восстанавливаться. |

| 2. Рекристаллизация | Выдержка при целевой температуре формирует новые зерна. | Старые, напряженные зерна замещаются. |

| 3. Рост зерна | Медленное охлаждение позволяет новым зернам стабилизироваться. | Достигается мягкая, пластичная и однородная структура. |

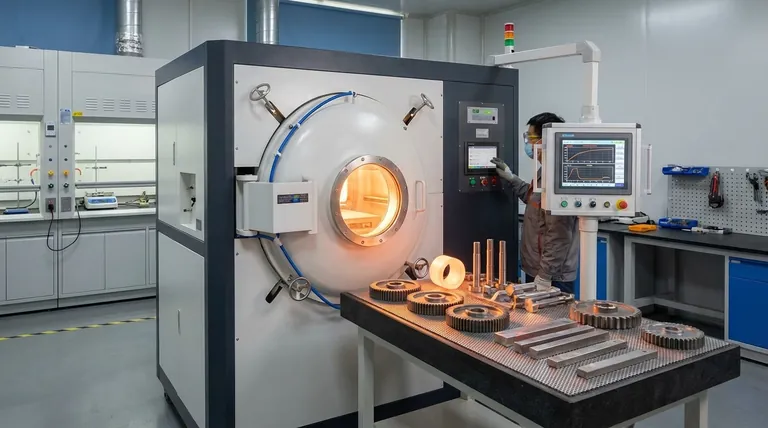

Готовы усовершенствовать свойства вашего материала с помощью точного отжига?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для достижения контролируемой термообработки. Независимо от того, готовите ли вы материалы для формования, обеспечиваете ли структурную целостность после изготовления или улучшаете обрабатываемость, наши решения обеспечивают стабильные результаты, необходимые вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения отжига и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости