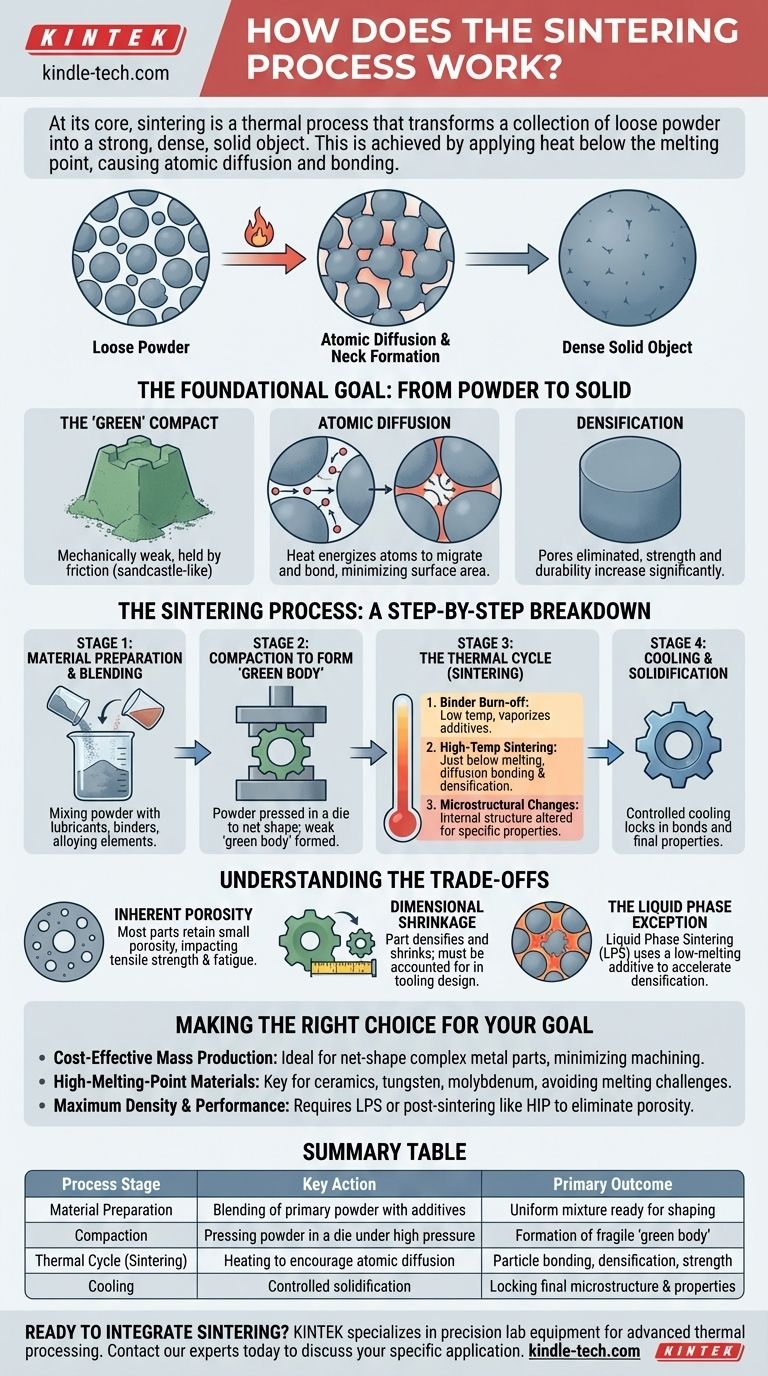

По своей сути, спекание — это термический процесс, который превращает совокупность рыхлого порошка в прочный, плотный, твердый объект. Это достигается путем нагрева при температуре ниже точки плавления материала, что вызывает связывание отдельных частиц порошка посредством атомной диффузии, значительно уменьшая пустое пространство между ними.

Основное заблуждение относительно спекания заключается в том, что оно включает плавление. Это не так. Процесс работает путем стимулирования атомов отдельных частиц к миграции и образованию прочных связей с соседними частицами, эффективно сплавляя порошок в единую, связную массу.

Основная цель: от порошка к твердому телу

Спекание является краеугольным камнем порошковой металлургии и производства керамики. Его основная цель — преобразовать хрупкую, предварительно сформированную порошковую форму в прочный компонент с определенными механическими свойствами.

Отправная точка: «Зеленый» компакт

Процесс начинается с «зеленого компакта» или «зеленого тела». Это термин для порошка, который был спрессован и сформирован, но еще не нагрет.

Этот зеленый компакт механически слаб и удерживается вместе только трением между частицами, подобно песчаному замку.

Движущая сила: атомная диффузия

При нагревании атомы в материале получают энергию и становятся подвижными. Они начинают перемещаться через границы, где частицы соприкасаются.

Эта атомная миграция закрывает зазоры и поры между частицами, создавая твердые «шейки», которые со временем растут. Система естественным образом стремится к состоянию с более низкой энергией, которое достигается минимизацией площади поверхности — а одно плотное твердое тело имеет гораздо меньшую площадь поверхности, чем миллионы крошечных частиц.

Основной результат: уплотнение

Наиболее важным результатом спекания является уплотнение. По мере устранения пор и слияния частиц общая плотность материала значительно увеличивается.

Это преобразование придает конечной детали прочность, твердость и долговечность. Исходный хрупкий компакт становится функциональным инженерным компонентом.

Процесс спекания: пошаговая разбивка

Хотя детали варьируются в зависимости от материала и желаемого результата, процесс следует последовательной, логической последовательности.

Этап 1: Подготовка и смешивание материалов

Сначала готовится порошок основного материала. Это часто включает смешивание его с другими веществами.

Это могут быть легирующие элементы для создания определенного металлического сплава, смазки для облегчения уплотнения или связующие вещества, которые помогают зеленому компакту сохранять свою форму.

Этап 2: Уплотнение для формирования «зеленого тела»

Затем смешанный порошок загружается в матрицу и прессуется под высоким давлением. Этот процесс уплотнения формирует порошок в желаемую чистую форму конечной детали.

Полученное зеленое тело имеет правильную геометрию, но не обладает значительной структурной прочностью.

Этап 3: Термический цикл (спекание)

Затем зеленый компакт помещается в печь с контролируемой атмосферой и нагревается. Этот этап имеет различные фазы:

- Выгорание связующего: При более низких температурах любые смазки или органические связующие испаряются и удаляются.

- Высокотемпературное спекание: Температура повышается до значения чуть ниже точки плавления материала. Здесь происходит диффузионное связывание, уменьшается пористость, и деталь приобретает прочность.

- Микроструктурные изменения: При этих высоких температурах внутренняя кристаллическая структура материала может быть намеренно изменена для достижения определенных свойств, таких как твердость или пластичность.

Этап 4: Охлаждение и затвердевание

Наконец, компонент охлаждается контролируемым образом. Это фиксирует вновь образованные связи и микроструктуру, в результате чего получается твердая, единая масса с ее окончательными механическими свойствами.

Понимание компромиссов

Спекание — мощный процесс, но он регулируется физическими компромиссами, которые крайне важно понимать для успешного применения.

Присущая пористость

Если не сочетать с вторичными процессами, большинство спеченных деталей сохраняют небольшое количество остаточной пористости. Это может повлиять на такие свойства, как предел прочности при растяжении и усталостная прочность по сравнению с полностью плотным, деформированным или литым эквивалентом.

Размерная усадка

По мере уплотнения деталь сжимается. Эту усадку необходимо точно предсказать и учесть при проектировании оснастки для уплотнения, чтобы гарантировать соответствие конечной детали размерным допускам. Усадка, как правило, равномерна, если плотность зеленого тела постоянна.

Исключение жидкой фазы

Распространенный вариант, называемый спеканием с жидкой фазой (LPS), вводит небольшое количество вторичного материала с более низкой температурой плавления. Эта добавка плавится во время термического цикла, и образующаяся жидкость заполняет поры за счет капиллярного действия.

Эта жидкая фаза значительно ускоряет уплотнение и может помочь достичь почти полной плотности, но требует тщательного контроля химии материала и температуры.

Правильный выбор для вашей цели

Понимание принципов спекания позволяет эффективно использовать его для решения конкретных производственных задач.

- Если ваша основная цель — экономичное массовое производство сложных металлических деталей: Спекание идеально подходит, так как оно создает детали с чистой формой и хорошими допусками, минимизируя необходимость в дорогостоящей вторичной механической обработке.

- Если ваша основная цель — создание деталей из высокоплавких материалов: Спекание является ключевой технологией для таких материалов, как керамика, вольфрам и молибден, поскольку оно обходит экстремальные проблемы их плавления и литья.

- Если ваша основная цель — достижение максимальной плотности и производительности: Вам, вероятно, потребуется использовать такие методы, как спекание с жидкой фазой, или планировать этапы после спекания, такие как горячее изостатическое прессование (ГИП), для устранения остаточной пористости.

Контролируя тепло и давление для манипулирования материалами на атомном уровне, спекание обеспечивает уникальный и мощный путь от простого порошка к высокопроизводительному готовому компоненту.

Сводная таблица:

| Этап процесса | Ключевое действие | Основной результат |

|---|---|---|

| Подготовка материала | Смешивание основного порошка с добавками (смазки, связующие) | Однородная смесь, готовая к формованию |

| Уплотнение | Прессование порошка в матрице под высоким давлением | Формирование хрупкого «зеленого тела» желаемой формы |

| Термический цикл (спекание) | Нагрев в контролируемой печи для стимулирования атомной диффузии | Связывание частиц, уплотнение и развитие прочности |

| Охлаждение | Контролируемое затвердевание | Фиксация окончательной микроструктуры и механических свойств |

Готовы интегрировать спекание в свою лабораторию или производственную линию? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовой термической обработки. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наши печи для спекания и опыт помогут вам достичь превосходной плотности и производительности деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти правильное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему традиционные методы консервации менее подходят для биологических продуктов? Критический риск для эффективности и безопасности

- Какие вещества можно отделить с помощью центрифугирования? Отделение твердых тел, жидкостей и биомолекул

- Какое устройство используется для проверки подлинности бриллиантов? Подробное руководство по тестерам бриллиантов и их проверке

- Каковы преимущества пиролизной установки? Превратите отходы в прибыль с помощью передовой переработки

- Почему графит обладает высокой теплопроводностью? Раскройте секрет превосходного управления теплом благодаря его уникальной структуре

- Какова цель пробоподготовки? Обеспечение точных и надежных результатов анализа

- Почему графит не плавится? Раскрывая секреты его исключительной термостойкости

- Каковы методы пробоподготовки в ИК-спектроскопии? Руководство по анализу твердых веществ, жидкостей и газов