По сути, прокаливание — это процесс очистки и трансформации, движимый теплом. Это особый вид термической обработки, применяемый к твердым материалам, при котором они нагреваются до высокой температуры, но ниже точки их плавления. Это выполняется в отсутствие или при очень ограниченном доступе воздуха, что является критической деталью, отличающей его от других термических процессов. Основные цели — вызвать термическое разложение, удалить летучие вещества, такие как вода или углекислый газ, или вызвать изменение кристаллической структуры материала.

Прокаливание — это не просто нагрев материала; это точный термический процесс, предназначенный для изменения химического состава или физической структуры материала без его плавления. Ключевым моментом является контроль температуры и атмосферы для достижения конкретного результата, такого как разложение или очистка.

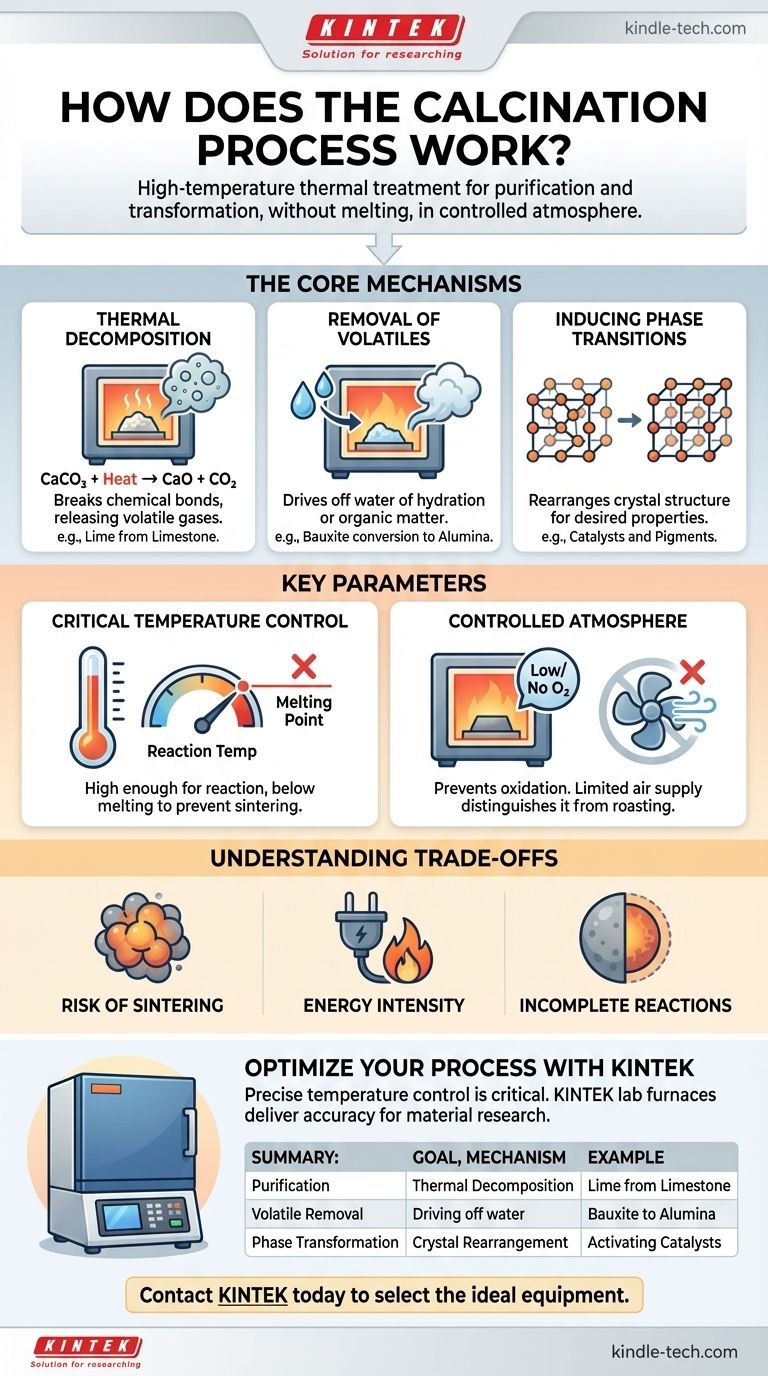

Основные механизмы прокаливания

Прокаливание достигает своих результатов посредством нескольких различных физических и химических изменений. Конкретная цель процесса определяет, какой из этих механизмов является наиболее важным.

Термическое разложение

Это наиболее распространенная цель прокаливания. Процесс прикладывает достаточно тепловой энергии для разрыва химических связей внутри соединения, разлагая его на более простые вещества.

Классическим промышленным примером является производство извести (оксида кальция) из известняка (карбоната кальция). При нагревании карбонат разлагается, выделяя газообразный углекислый газ.

CaCO₃ (твердое тело) + Тепло → CaO (твердое тело) + CO₂ (газ)

Полученный оксид кальция является основным компонентом в производстве цемента и стали.

Удаление летучих веществ

Многие сырые минералы содержат воду, либо физически абсорбированную, либо химически связанную в их кристаллической структуре (известную как гидратная вода). Прокаливание обеспечивает энергию для удаления этой воды в виде пара.

Например, превращение боксита в глинозем для производства алюминия включает прокаливание для удаления гидратной воды. Аналогично, этот процесс используется для удаления летучих органических веществ из различных материалов.

Индукция фазовых переходов

Иногда целью является не изменение химического состава, а изменение физических свойств материала. Нагревание материала может привести к перегруппировке его атомов в другую, часто более стабильную или функционально полезную, кристаллическую структуру.

Это распространено в производстве катализаторов и керамических пигментов, где определенная кристаллическая фаза обладает желаемой каталитической активностью или цветом.

Ключевые параметры, определяющие процесс

Успешное прокаливание материала требует точного контроля нескольких переменных. Эти параметры определяют эффективность и результат всего процесса.

Критическая роль температуры

Температура прокаливания должна тщательно контролироваться. Она должна быть достаточно высокой, чтобы обеспечить энергию активации для желаемой реакции (например, разложения), но должна оставаться строго ниже точки плавления материала.

Если температура слишком низкая, реакция будет неполной. Если она слишком высокая, материал может расплавиться или спечься (сплавиться), что обычно является нежелательным результатом.

Контролируемая атмосфера

Прокаливание определяется низкокислородной или бескислородной средой. Это крайне важно для предотвращения окисления, которое является совершенно другой химической реакцией.

Процессы, при которых материалы нагреваются в присутствии обильного воздуха для преднамеренного вызывания окисления, известны как обжиг, а не прокаливание. Это различие является фундаментальным в металлургии и материаловедении.

Понимание компромиссов и ограничений

Хотя прокаливание является мощным инструментом, оно не лишено проблем. Понимание его ограничений является ключом к его эффективному применению.

Риск спекания

Плохой контроль температуры является основным риском. Если температура слишком близка к точке плавления материала, отдельные частицы могут начать сплавляться. Этот процесс спекания уменьшает площадь поверхности и может испортить желаемые свойства конечного продукта.

Энергоемкость

Поддержание высоких температур, необходимых для прокаливания (часто 800-1000°C или выше), требует значительного количества энергии. Это делает процесс дорогостоящим с заметным экологическим следом, особенно для таких реакций, как производство извести, которые выделяют большие объемы CO₂.

Неполные реакции

Достижение 100% полной реакции может быть затруднено. Если материал не нагревается в течение достаточного времени или если теплопередача плохая из-за больших размеров частиц, часть исходного, неразложившегося материала может остаться, что снизит чистоту конечного продукта.

Правильный выбор для вашей цели

Конкретные параметры вашего процесса прокаливания полностью зависят от желаемого конечного продукта.

- Если ваша основная цель — производство оксида из карбоната: Вы должны убедиться, что температура достаточно высока для удаления всего CO₂, но достаточно низка, чтобы предотвратить спекание конечного оксидного продукта.

- Если ваша основная цель — удаление влаги: Может быть достаточно более низкого температурного профиля, сосредоточенного на удалении воды без запуска нежелательного химического разложения.

- Если ваша основная цель — достижение определенной кристаллической фазы: Точный контроль температуры и время выдержки имеют первостепенное значение, поскольку фазовые переходы происходят в определенных температурных окнах.

В конечном итоге, освоение прокаливания заключается в понимании его как инструмента для точного проектирования конечных свойств материала посредством контролируемой тепловой энергии.

Сводная таблица:

| Цель прокаливания | Ключевой механизм | Пример применения |

|---|---|---|

| Очистка / Разложение | Термическое разложение соединений (например, карбонатов). | Производство извести (CaO) из известняка (CaCO₃). |

| Удаление летучих веществ | Удаление воды (гидратации) или других летучих веществ. | Превращение боксита в глинозем для производства алюминия. |

| Фазовое превращение | Перестройка кристаллической структуры для изменения свойств материала. | Активация катализаторов или разработка керамических пигментов. |

Готовы оптимизировать процесс прокаливания?

Точный контроль температуры критически важен для успешного прокаливания. KINTEK специализируется на высокопроизводительных лабораторных печах, которые обеспечивают точность и надежность, необходимые вашей лаборатории для исследований в области очистки материалов, разложения и фазовых превращений.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение. Наши эксперты помогут вам выбрать идеальное оборудование для достижения ваших целей в материаловедении.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Почему мы должны правильно использовать лабораторное оборудование в лаборатории? Основа безопасной и точной науки

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Как работает закалка в химии? Освоение атомной гонки за более твердой сталью

- Как термическая обработка влияет на шероховатость поверхности? Минимизация деградации поверхности для прецизионных деталей