По сути, искровое плазменное спекание (ИПС) — это передовая технология спекания, которая консолидирует порошки в плотное твердое тело путем одновременного приложения высокого механического давления и пропускания через них мощного импульсного постоянного тока. В отличие от обычных печей, которые нагревают материал снаружи и медленно, ИПС использует порошок и его оснастку в качестве нагревательного элемента, создавая быстрый, внутренний нагрев. Это позволяет достичь полного уплотнения за считанные минуты, а не часы.

Основное преимущество ИПС заключается в его уникальном механизме нагрева. Используя электричество для генерации тепла непосредственно внутри материала, он значительно сокращает время обработки и снижает требуемую температуру спекания, что критически важно для создания передовых материалов с мелкозернистой микроструктурой и превосходными свойствами.

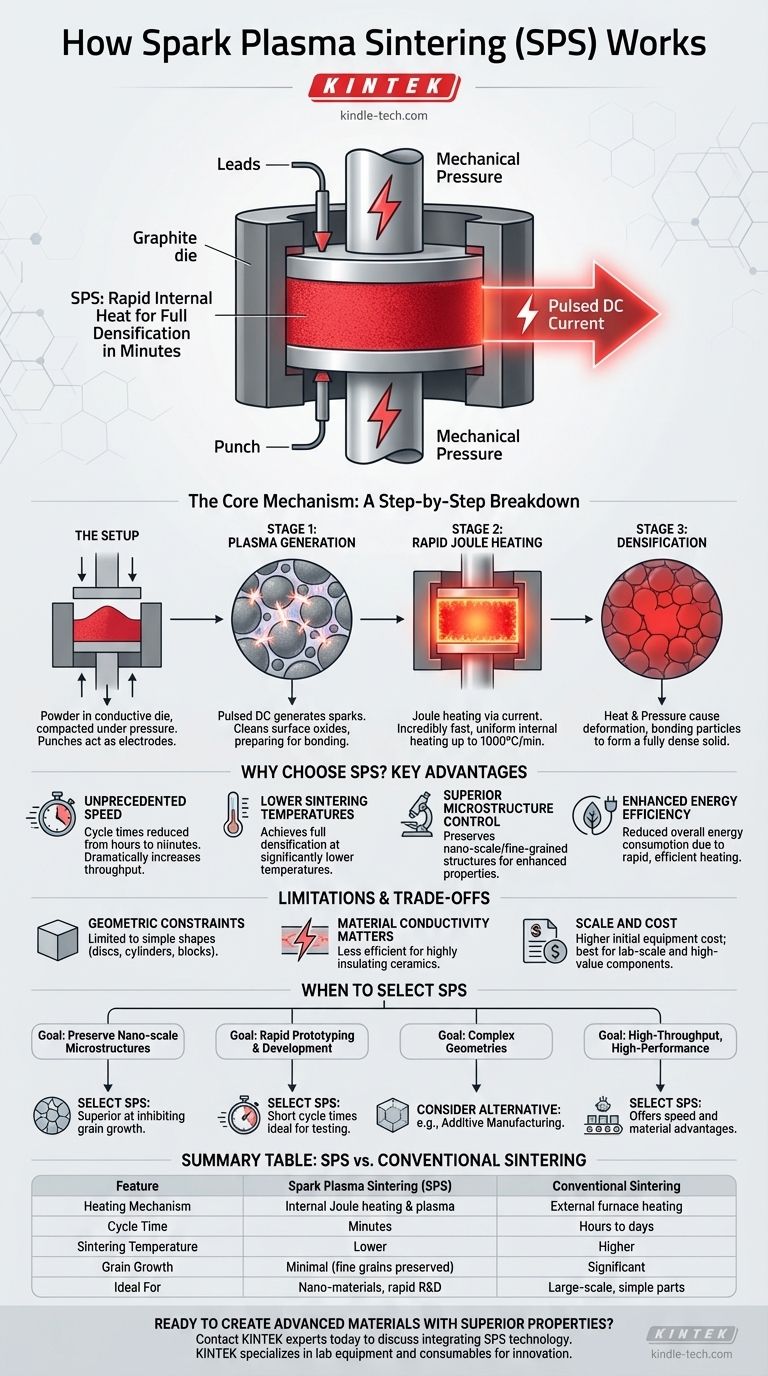

Основной механизм: пошаговая разбивка

Чтобы понять, почему ИПС так эффективен, полезно разбить процесс на отдельные этапы, которые происходят в быстрой последовательности.

Настройка: сочетание давления и тока

Сначала сырой порошок помещается в проводящую матрицу, обычно изготовленную из графита. Затем порошок уплотняется между двумя пуансонами под одноосной механической нагрузкой, аналогично стандартной установке горячего прессования.

Важно отметить, что эти пуансоны также служат электродами, соединяя всю сборку матрицы с источником высокой мощности.

Этап 1: Генерация плазмы и очистка поверхности

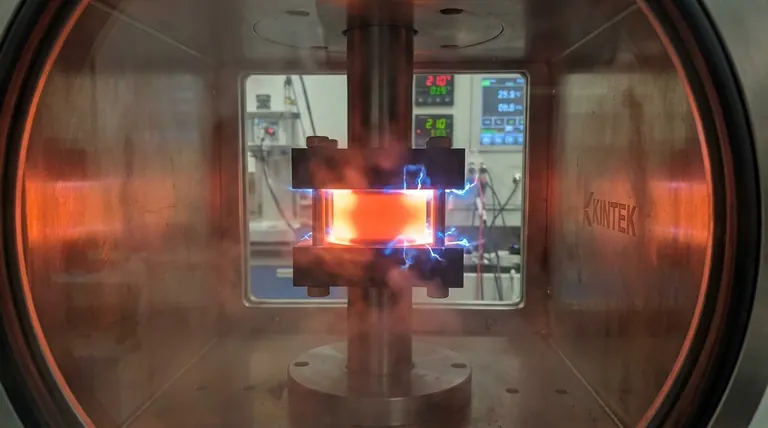

При первом приложении импульсного постоянного тока микроскопические зазоры между частицами порошка могут генерировать искры или кратковременные плазменные разряды.

Считается, что этот первоначальный всплеск энергии жизненно важен для процесса. Он помогает выжечь любые поверхностные оксиды или загрязняющие пленки на частицах порошка, создавая чистые поверхности, готовые к связыванию.

Этап 2: Быстрый джоулев нагрев

После первоначального искрения вступает в действие основной механизм нагрева: джоулев нагрев. Это эффект, при котором тепло генерируется, когда электрический ток проходит через резистивный материал.

Ток протекает через проводящую графитовую матрицу и, если порошок также является проводящим, через сам порошковый компакт. Этот двойной нагрев (внешний от матрицы и внутренний от порошка) создает невероятно быстрый и равномерный нагрев со скоростью, которая может достигать 1000°C/мин.

Этап 3: Уплотнение и пластическая деформация

Сочетание интенсивного, быстрого нагрева и постоянного механического давления заставляет частицы порошка размягчаться и деформироваться. Эта пластическая деформация позволяет частицам связываться друг с другом, быстро устраняя пустые пространства (пористость) между ними и образуя полностью плотную, твердую деталь.

Почему выбирают ИПС? Ключевые преимущества

Уникальный механизм ИПС открывает несколько значительных преимуществ, недостижимых при традиционном спекании в печи.

Беспрецедентная скорость

Самое очевидное преимущество — скорость. За счет прямого нагрева материала ИПС сокращает время цикла со многих часов до нескольких минут. Это значительно увеличивает производительность для исследований и производства.

Более низкие температуры спекания

Поскольку электрический ток и плазменные эффекты усиливают связь между частицами, ИПС может достичь полного уплотнения при гораздо более низких температурах — часто на несколько сотен градусов Цельсия ниже, чем требуют обычные методы.

Превосходный контроль микроструктуры

Это, пожалуй, самое важное техническое преимущество. В материаловедении меньшие размеры зерен часто приводят к превосходным механическим свойствам, таким как прочность и твердость.

Поскольку ИПС использует более низкие температуры и чрезвычайно короткое время обработки, зерна материала имеют очень мало времени для роста. Это позволяет сохранять наноразмерные или мелкозернистые структуры передовых порошков, что приводит к получению материалов с более высокими эксплуатационными характеристиками.

Повышенная энергоэффективность

Сочетание высоких скоростей нагрева, короткого времени цикла и более низких температур означает, что общее потребление энергии значительно снижается по сравнению с работой большой печи в течение половины дня, что делает ИПС более экономичным и устойчивым процессом.

Понимание ограничений и компромиссов

Хотя ИПС является мощным методом, он не является универсальным решением. Его методология влечет за собой неотъемлемые компромиссы, которые крайне важно понимать.

Геометрические ограничения

Использование жесткой матрицы и одноосного давления означает, что ИПС в основном подходит для производства простых геометрических форм, таких как диски, цилиндры и прямоугольные блоки. Создание сложных деталей с почти окончательной формой чрезвычайно затруднительно.

Проводимость материала имеет значение

Эффективность и равномерность нагрева наиболее высоки в электропроводящих материалах. Для сильно изолирующих керамик нагрев происходит в основном через графитовую матрицу, что делает его менее прямым и потенциально приводит к градиентам температуры между поверхностью и сердцевиной образца.

Масштаб и стоимость

Оборудование для ИПС является специализированным и более дорогим, чем обычная печь. Хотя оно отлично подходит для лабораторных разработок и производства дорогостоящих компонентов, оно может быть менее экономически эффективным для массового производства больших, простых деталей, где достаточно традиционной печи.

Когда следует выбирать искровое плазменное спекание

Решение об использовании ИПС зависит от ваших конкретных целей в отношении материала и требований к производительности.

- Если ваша основная цель — сохранение наноразмерных или мелкозернистых микроструктур: ИПС — лучший выбор, поскольку его скорость и более низкие температуры уникально эффективны для подавления роста зерен.

- Если ваша основная цель — быстрая разработка материалов и прототипирование: Короткое время цикла ИПС делает его идеальным для быстрого консолидирования и тестирования новых порошковых композиций.

- Если ваша основная цель — производство геометрически сложных деталей: Вам следует рассмотреть альтернативные методы, такие как аддитивное производство или литье порошков под давлением, поскольку ИПС ограничен простыми формами.

- Если ваша основная цель — высокопроизводительное производство высокоэффективных материалов: ИПС предлагает значительные преимущества в скорости и конечных свойствах материала по сравнению с обычным спеканием в печи для подходящих геометрических форм.

В конечном итоге, искровое плазменное спекание обеспечивает беспрецедентный уровень контроля над процессом уплотнения, позволяя создавать передовые материалы, которые просто невозможно получить традиционными методами.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Обычное спекание |

|---|---|---|

| Механизм нагрева | Внутренний джоулев нагрев и плазма | Внешний нагрев в печи |

| Время цикла | Минуты | Часы до дней |

| Температура спекания | Ниже | Выше |

| Рост зерен | Минимальный (сохраняются мелкие зерна) | Значительный |

| Идеально для | Наноматериалы, быстрые НИОКР | Крупномасштабные, простые детали |

Готовы создавать передовые материалы с превосходными свойствами?

Искровое плазменное спекание — мощная технология для разработки высокоэффективных материалов с мелкозернистой микроструктурой, быстрого прототипирования и энергоэффективного производства. Если ваша лаборатория работает с передовой керамикой, металлами или композитами, опыт KINTEK в области лабораторного оборудования может помочь вам интегрировать технологию ИПС для ускорения ваших исследований и разработок.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как ИПС может принести пользу вашему конкретному применению. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для инноваций.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Как печь горячего прессования решает проблему уплотнения г-БН? Освоение спекания высокоплотной керамики

- Каков принцип искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения материала

- Как вакуумная система лабораторной печи для горячего прессования влияет на свойства CuW30? Максимизация чистоты.

- Что такое метод SPS? Достижение быстрой, низкотемпературной денсификации материалов

- Каковы типичные рабочие давления и температуры для ГИП? Оптимизируйте плотность вашего материала

- Как гидравлическое прессовое устройство вакуумной печи горячего прессования способствует производству металломатричных композитов высокой плотности?

- Почему для спекания композитов CoCr-TiO2 используется печь для вакуумного горячего прессования? Достижение максимальной плотности материала

- Какие функции выполняют высокочистые графитовые формы для мишеней IZO? Обеспечение плотности и предотвращение трещин при спекании