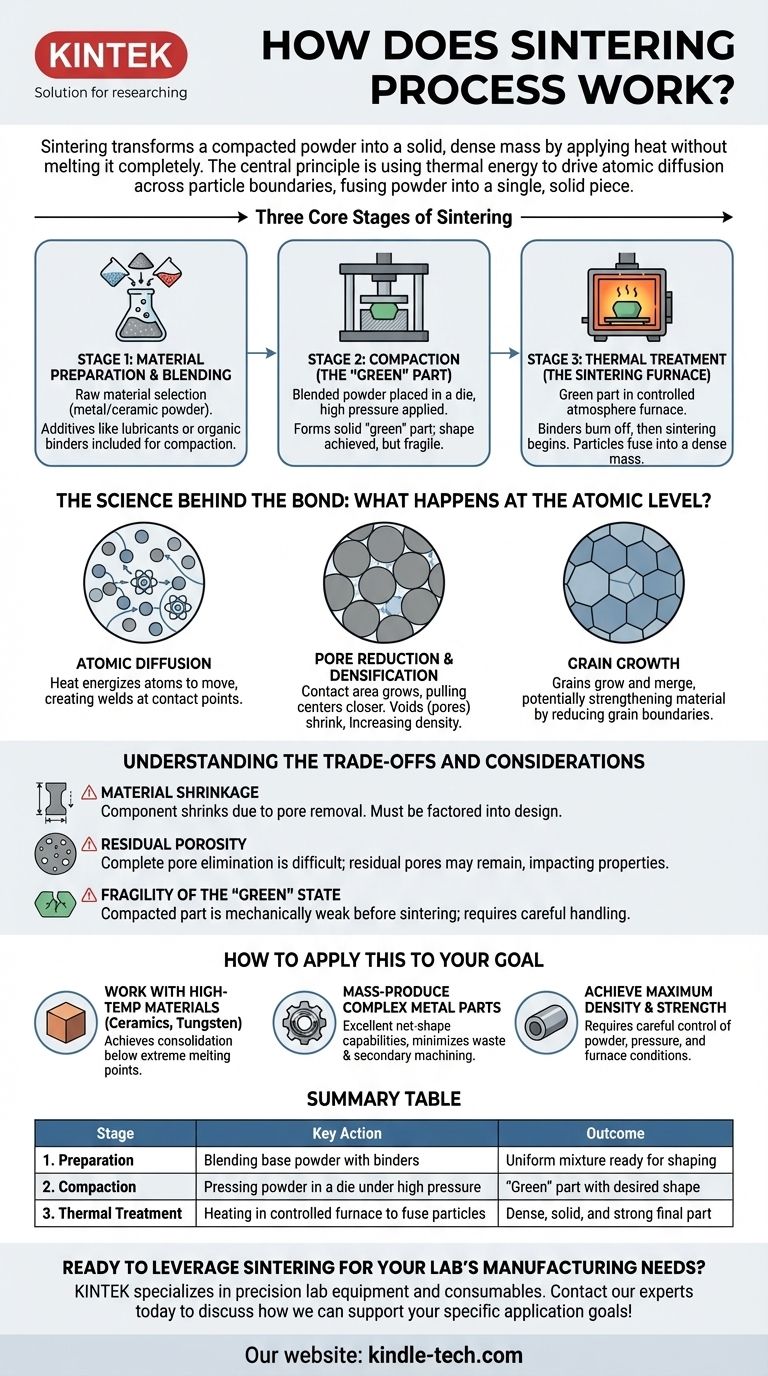

По своей сути, процесс спекания преобразует спрессованный порошок в твердую, плотную массу путем приложения тепла без полного его расплавления. Процесс обычно включает три основные стадии: подготовка и смешивание порошкового материала, его прессование в желаемую форму (известную как «зеленая» деталь) и последующий нагрев в контролируемой печи, где отдельные частицы сливаются вместе.

Центральный принцип спекания заключается в использовании тепловой энергии для обеспечения атомной диффузии через границы частиц. Это сплавляет порошок в единый твердый кусок — метод, необходимый для изготовления компонентов из материалов с чрезвычайно высокой температурой плавления или для эффективного создания сложных деталей заданной формы.

Три основные стадии спекания

Спекание — это не единичное действие, а тщательно контролируемая последовательность событий. Каждая стадия играет решающую роль в определении конечных свойств компонента.

Стадия 1: Подготовка и смешивание материала

Прежде чем начнется какой-либо нагрев, сырье должно быть подготовлено. Это включает выбор основного металлического или керамического порошка и частое смешивание его с другими элементами.

Добавляются присадки, такие как смазочные материалы или органические связующие (сшивающие агенты), для улучшения процесса уплотнения и придания первоначальной прочности прессованной детали.

Стадия 2: Уплотнение («Зеленая» деталь)

Смешанный порошок помещается в пресс-форму или матрицу. Затем применяется чрезвычайно высокое давление для сжатия порошка, заставляя частицы плотно соприкасаться.

Этот процесс формирует твердый объект желаемой формы, часто называемый «зеленой» деталью. Эта деталь достаточно тверда, чтобы ее можно было брать в руки, но все еще хрупка и еще не достигла своей конечной прочности или плотности.

Стадия 3: Термическая обработка (Печь для спекания)

«Зеленая» деталь помещается в печь для спекания с контролируемой атмосферой. Процесс нагрева происходит в различных фазах.

Сначала при более низких температурах выгорают любые остаточные органические связующие. Затем, по мере повышения температуры до уровня чуть ниже точки плавления материала, начинается фактическое спекание. Частицы связываются и сплавляются, образуя плотную, единую массу.

Наука, лежащая в основе связи: что происходит на атомном уровне?

Истинная сила спекания проявляется в микроскопическом масштабе. Приложенное тепло активирует атомы внутри частиц порошка, вызывая несколько преобразующих эффектов.

Атомная диффузия

Спекание работает потому, что тепло придает атомам достаточно энергии для перемещения, или диффузии, через границы, где частицы соприкасаются.

Это движение атомов фактически создает сварные швы в бесчисленных точках контакта по всей детали, сплавляя отдельные зерна порошка в единый твердый кусок.

Уменьшение пор и уплотнение

По мере того как частицы начинают сплавляться, площадь контакта между ними увеличивается. Этот процесс стягивает центры частиц ближе друг к другу.

В результате пустоты, или поры, между частицами сжимаются и постепенно устраняются. Это уменьшение пористости заставляет деталь уплотняться и становиться прочнее.

Рост зерен

В ходе термического процесса отдельные кристаллические структуры, или зерна, материала могут расти и сливаться.

Это явление может дополнительно укрепить материал за счет уменьшения количества границ зерен, которые иногда могут быть точками слабости.

Понимание компромиссов и соображений

Несмотря на свою мощь, процесс спекания имеет определенные характеристики, которые инженеры и дизайнеры должны учитывать для достижения успеха.

Усадка материала

Процесс уплотнения и устранения пор не обходится без последствий. По мере удаления пор весь компонент уменьшается в размерах.

Эта усадка предсказуема, и ее необходимо учитывать при первоначальном проектировании формы и «зеленой» детали, чтобы конечный компонент соответствовал размерным спецификациям.

Остаточная пористость

В большинстве случаев очень трудно устранить 100% пористости. В конечной детали может остаться небольшое количество остаточных пор.

Это может повлиять на конечные механические свойства материала, такие как его прочность и твердость, по сравнению с компонентом, изготовленным из полностью расплавленного металла.

Хрупкость «зеленого» состояния

Спрессованная деталь механически слаба до того, как она попадет в печь. Это «зеленое» состояние требует осторожного обращения, чтобы предотвратить трещины, сколы или другие дефекты, которые будут зафиксированы на заключительном этапе спекания.

Как применить это к вашей цели

Ваша конкретная цель определит, какие аспекты процесса спекания наиболее важны для контроля.

- Если ваш основной фокус — работа с высокотемпературными материалами (такими как керамика или вольфрам): Спекание является основным методом, поскольку оно обеспечивает консолидацию значительно ниже экстремальной точки плавления материала.

- Если ваш основной фокус — серийное производство сложных металлических деталей: Спекание предлагает превосходные возможности по получению деталей заданной формы, минимизируя отходы материала и необходимость в дорогостоящих последующих операциях механической обработки.

- Если ваш основной фокус — достижение максимальной теоретической плотности и прочности: Вы должны тщательно контролировать характеристики порошка, давление уплотнения и условия в печи, чтобы минимизировать остаточную пористость.

В конечном счете, овладение процессом спекания заключается в точном контроле тепла и давления для преобразования рыхлого порошка в плотный, единый и высокопроизводительный компонент.

Сводная таблица:

| Стадия | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание основного порошка со связующими | Однородная смесь, готовая к формованию |

| 2. Уплотнение | Прессование порошка в матрице под высоким давлением | «Зеленая» деталь желаемой формы |

| 3. Термическая обработка | Нагрев в контролируемой печи для сплавления частиц | Плотная, твердая и прочная конечная деталь |

Готовы использовать спекание для производственных нужд вашей лаборатории? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовой обработки материалов. Независимо от того, разрабатываете ли вы сложные детали заданной формы или работаете с высокотемпературными материалами, наши решения для спекания помогут вам достичь превосходной плотности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные цели применения!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов