Короче говоря, спекание коренным образом улучшает механические свойства. Это критически важный процесс, который превращает спрессованную совокупность отдельных частиц порошка в твердый, связный объект со значительной прочностью, твердостью и износостойкостью. Эта трансформация происходит путем нагрева материала ниже температуры плавления, что активирует межатомное связывание между частицами.

Основной принцип заключается в том, что спекание систематически устраняет пустоты, или поры, между частицами порошка. Обеспечивая атомную диффузию для создания прочных связей и более плотной структуры, оно превращает слабый «зеленый» (неспеченный) брикет в прочный, механически надежный компонент.

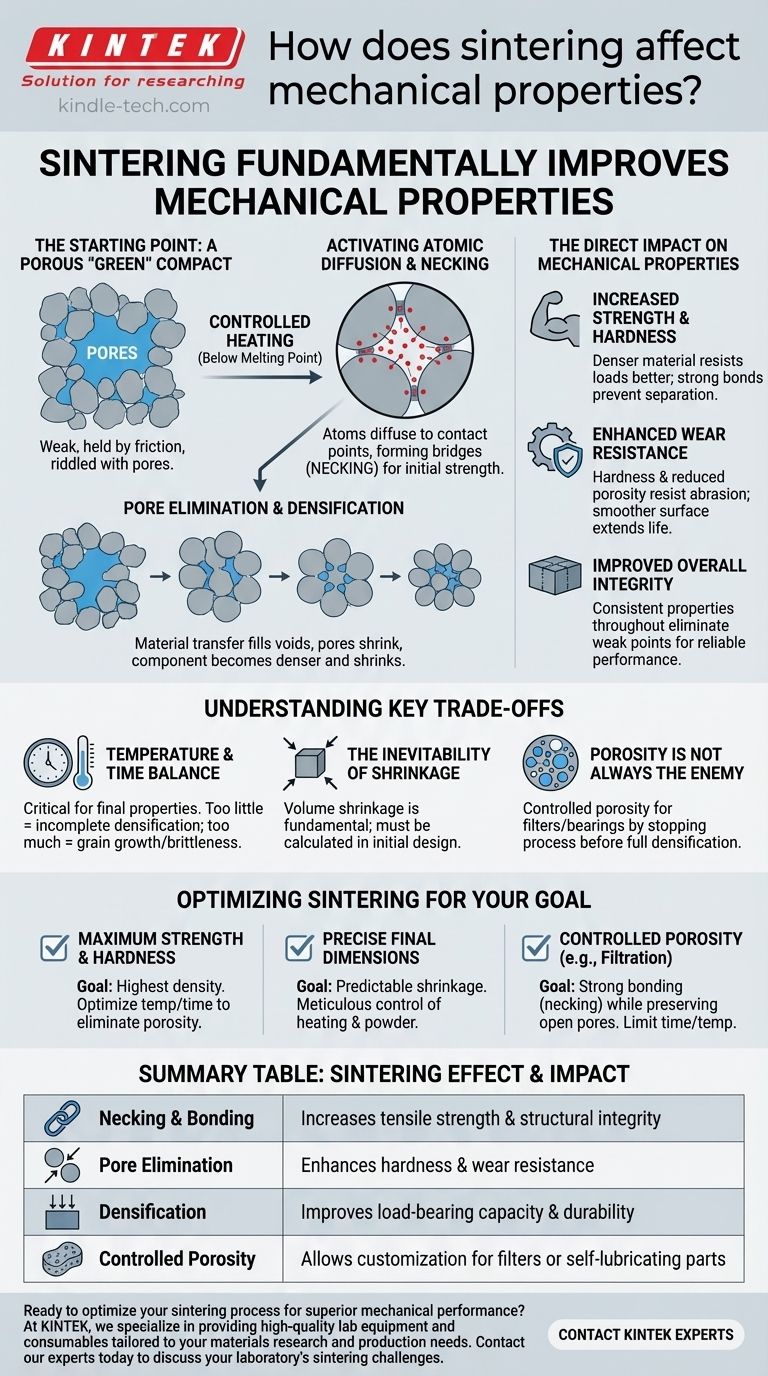

Основной механизм: от порошка к твердому телу

Чтобы понять, как спекание улучшает механические свойства, вы должны сначала представить себе трансформацию материала из рыхлой массы в единое твердое тело.

Исходная точка: пористый «зеленый» брикет

До спекания процесс начинается с «зеленого» брикета. Это прессованный в нужную форму порошкообразный материал, который обладает очень низкой прочностью. Он удерживается вместе за счет механического зацепления и трения, но изобилует порами.

Активация атомной диффузии

Ключ к спеканию — это контролируемый нагрев. Применение высоких температур, оставаясь ниже температуры плавления материала, обеспечивает тепловую энергию, необходимую для возбуждения атомов. Эта энергия позволяет атомам перемещаться, или диффундировать, по поверхностям и границам отдельных частиц.

Образование перешейков и связывание частиц

На начальных стадиях диффузия наиболее активна в точках контакта частиц. Атомы мигрируют к этим точкам контакта, образуя небольшие мостики или «перешейки». Это образование перешейков является первым шагом в создании по-настоящему связанной, когерентной структуры, что знаменует собой первоначальное увеличение прочности.

Устранение пор и уплотнение

По мере продолжения процесса перенос материала заполняет пустоты между частицами. Сеть пор постепенно сжимается и устраняется, что приводит к значительному усадке и уплотнению всего компонента. Это уплотнение напрямую отвечает за резкое улучшение механических характеристик.

Прямое влияние на механические свойства

Структурные изменения, происходящие при спекании, оказывают прямое и предсказуемое влияние на характеристики конечного компонента.

Повышение прочности и твердости

Более плотный материал с меньшим количеством пор имеет большую площадь поперечного сечения для сопротивления приложенным нагрузкам. Прочные, спеченные связи между частицами не дают им оторваться или сместиться. Это напрямую приводит к увеличению прочности на растяжение и повышению твердости.

Улучшенная износостойкость

Увеличение твердости и уменьшение поверхностной пористости делают материал гораздо более устойчивым к истиранию и износу. Гладкая, плотная поверхность с меньшей вероятностью будет терять частицы из-за трения, что продлевает срок службы компонента.

Общее улучшение целостности

Создавая единую и когерентную структуру, спекание гарантирует, что механические свойства будут однородными по всему компоненту. Это устраняет слабые места, присущие неспрессованному порошковому брикету, в результате чего получается надежный и предсказуемый конструкционный материал.

Понимание ключевых компромиссов

Хотя спекание является мощным процессом, его успешное применение требует контроля нескольких критических переменных и понимания присущих ему компромиссов.

Баланс температуры и времени

Конечные свойства сильно зависят от температуры и продолжительности спекания. Недостаточный нагрев или время приведет к неполному уплотнению и плохим механическим свойствам. И наоборот, чрезмерный нагрев может привести к нежелательному росту зерен, что иногда может сделать материал более хрупким.

Неизбежность усадки

Поскольку спекание работает за счет устранения пор, усадка объема является неотъемлемой частью процесса. Это изменение размеров должно быть точно рассчитано и учтено при первоначальном проектировании «зеленого» брикета, чтобы достичь желаемой конечной геометрии.

Пористость не всегда враг

Хотя максимальная плотность часто является целью для конструкционных деталей, некоторым применениям требуется контролируемая пористость. Компоненты, такие как фильтры или самосмазывающиеся подшипники, полагаются на взаимосвязанную сеть пор, которая достигается путем преднамеренного прекращения процесса спекания до полного уплотнения.

Оптимизация спекания для вашей цели

Подход к спеканию должен определяться основным требованием к конечному компоненту.

- Если ваш основной фокус — максимальная прочность и твердость: Ваша цель — достичь максимально возможной плотности путем оптимизации температуры и времени для устранения почти всей пористости.

- Если ваш основной фокус — точные конечные размеры: Ваша цель — тщательно контролировать цикл нагрева и характеристики исходного порошка для обеспечения предсказуемой и повторяемой усадки.

- Если ваш основной фокус — контролируемая пористость (например, для фильтрации): Ваша цель — способствовать прочному связыванию частиц (образованию перешейков), тщательно ограничивая время и температуру, чтобы сохранить сеть открытых пор.

Освоение процесса спекания дает вам прямой контроль над плотностью материала и, следовательно, над его конечной механической судьбой.

Сводная таблица:

| Эффект спекания | Влияние на механическое свойство |

|---|---|

| Образование перешейков и связывание | Увеличивает прочность на растяжение и структурную целостность |

| Устранение пор | Повышает твердость и износостойкость |

| Уплотнение | Улучшает несущую способность и долговечность |

| Контролируемая пористость | Позволяет настраивать детали для фильтров или самосмазывающихся деталей |

Готовы оптимизировать процесс спекания для превосходных механических характеристик? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в исследованиях материалов и производстве. Независимо от того, работаете ли вы над достижением максимальной плотности для конструкционных компонентов или контролируемой пористости для специализированных применений, наши решения обеспечивают точность и надежность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать задачи вашей лаборатории по спеканию и помочь вам достичь желаемых свойств материала.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности