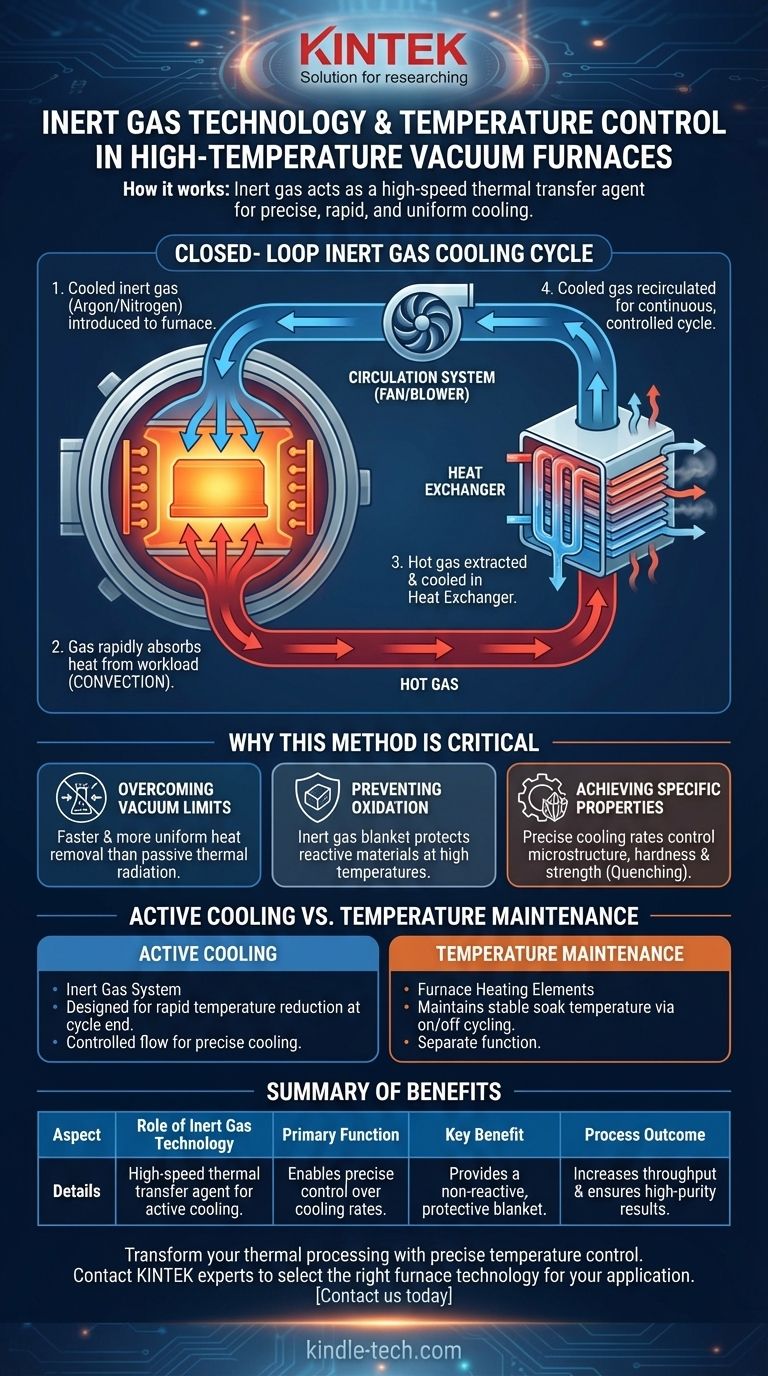

Проще говоря, технология инертного газа контролирует температуру, действуя как высокоскоростной агент теплопередачи. Система циркуляции подает охлажденный инертный газ в горячую зону печи. Этот газ быстро поглощает тепло от рабочей нагрузки посредством конвекции, а затем экстрагируется, охлаждается теплообменником и рециркулируется, создавая непрерывный и точно контролируемый цикл охлаждения.

Основная функция инертного газа в высокотемпературной печи заключается не только в предотвращении окисления, но и в обеспечении быстрого, равномерного и контролируемого охлаждения — чего невозможно достичь за счет излучения в вакууме или с помощью реактивного воздуха.

Механика принудительного конвективного охлаждения

Чтобы понять, как это работает, лучше всего представить инертный газ как конвейерную ленту для тепла. Система спроектирована так, чтобы максимально эффективно отводить тепло из камеры печи.

Ключевые компоненты

Система полагается на три критически важных элемента, работающих согласованно:

- Инертный газ: Обычно аргон или азот, выбранные потому, что они не вступают в химическую реакцию с горячей рабочей нагрузкой. Он служит средой для теплопередачи.

- Теплообменник: Это устройство, часто охлаждаемое водой, является конечным пунктом назначения тепла. Он отводит тепловую энергию от газа перед его возвращением в печь.

- Система циркуляции: Мощный вентилятор или воздуходувка используется для перемещения инертного газа по этому замкнутому контуру, от теплообменника в печь и обратно.

Цикл охлаждения шаг за шагом

Процесс представляет собой непрерывный цикл. После завершения цикла нагрева и необходимости начать охлаждение система активируется.

Охлажденный инертный газ подается в горячую камеру. Он протекает над продуктом и огнеупорными материалами печи, поглощая их тепловую энергию гораздо эффективнее, чем пассивное излучение.

Этот нагретый газ немедленно выводится из камеры и направляется через теплообменник, где его тепло отводится (например, в охлаждающую воду).

Затем охлажденный газ снова подается в печь для поглощения большего количества тепла. Скорость этого цикла управляется клапаном, который регулирует скорость потока газа, давая операторам точный контроль над кривой охлаждения.

Почему этот метод критически важен

Использование инертного газа — это не просто вариант; для многих передовых процессов обработки материалов это требование. Причины выходят далеко за рамки простого снижения температуры.

Преодоление ограничений вакуума

В чистом вакууме единственный способ охлаждения объекта — это тепловое излучение. Этот процесс медленный, неравномерный и становится менее эффективным по мере охлаждения объекта. Инертный газ вводит принудительную конвекцию — значительно более быстрый и равномерный метод отвода тепла.

Предотвращение окисления и загрязнения

При высоких температурах многие передовые материалы, металлы и сплавы очень реакционноспособны с кислородом. Поступление воздуха мгновенно вызовет разрушительное окисление. Инертный газ обеспечивает защитное, нереактивное покрытие рабочей нагрузки на протяжении всего процесса нагрева и охлаждения.

Достижение специфических свойств материала

Окончательная микроструктура и физические свойства (например, твердость и прочность) многих сплавов определяются скоростью их охлаждения. Это контролируемое охлаждение, часто называемое закалкой, возможно только тогда, когда можно точно управлять скоростью отвода тепла. Переменная скорость потока системы инертного газа обеспечивает эту точную возможность.

Понимание роли системы

Важно различать две различные функции контроля температуры в печи.

Активное охлаждение против поддержания температуры

Система инертного газа является активным механизмом охлаждения, предназначенным для быстрого снижения температуры в конце цикла.

Основной контроль температуры печи для поддержания заданного значения отличается. Как описано простыми индикаторами включения/выключения, эта система активирует и деактивирует нагревательные элементы для поддержания стабильной температуры во время фазы выдержки. Это две отдельные системы для двух разных задач.

Внутренние компромиссы

Основным компромиссом являются сложность и стоимость. Система закалки инертным газом требует мощного герметичного циркуляционного вентилятора, обширной трубопроводной арматуры, большого теплообменника и подачи газа высокой чистоты. Это добавляет значительные капитальные и эксплуатационные расходы по сравнению с печью, которая охлаждается только пассивно.

Сделайте правильный выбор для вашей цели

Выбор печи с охлаждением инертным газом полностью зависит от требований вашего процесса.

- Если основное внимание уделяется высокочистой обработке без кислорода: Атмосфера инертного газа необходима для предотвращения окисления и загрязнения на протяжении всего термического цикла.

- Если основное внимание уделяется производительности: Закалка инертным газом может сократить время охлаждения с многих часов до менее чем часа, значительно увеличив количество циклов, которые печь может выполнять в день.

- Если основное внимание уделяется достижению специфических металлургических свойств: Точные, регулируемые скорости охлаждения, обеспечиваемые системой газового потока с переменной скоростью, являются обязательными для таких процессов, как закалка, отжиг или пайка, которые зависят от определенной кривой охлаждения.

В конечном счете, технология инертного газа дает вам активный контроль над тепловой средой, превращая фазу охлаждения из пассивного ожидания в контролируемый и критический этап процесса.

Сводная таблица:

| Аспект | Роль технологии инертного газа |

|---|---|

| Основная функция | Действует как высокоскоростной агент теплопередачи для активного охлаждения. |

| Ключевое преимущество | Обеспечивает точный контроль над скоростью охлаждения для специфических свойств материала. |

| Атмосфера | Обеспечивает нереактивное, защитное покрытие для предотвращения окисления. |

| Результат процесса | Увеличивает производительность и обеспечивает результаты высокой чистоты. |

Готовы трансформировать свою термическую обработку с точным контролем температуры?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая высокотемпературные вакуумные печи с системами закалки инертным газом. Независимо от того, какова ваша цель — достижение специфических металлургических свойств, увеличение производительности или обеспечение обработки без загрязнений, наши решения разработаны для удовлетворения ваших точных потребностей.

Позвольте нашим экспертам помочь вам выбрать правильную технологию печи для вашего применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества