По своей сути, термообработка изменяет прочность металла, изменяя его внутреннюю кристаллическую структуру, известную как микроструктура. Путем контролируемых циклов нагрева и охлаждения вы можете сделать металл значительно тверже и устойчивее к деформации, или, наоборот, мягче и пластичнее. Конкретный результат полностью зависит от выбранного процесса и предполагаемого применения детали.

Основная цель термообработки — не просто «повысить прочность», а точно спроектировать механические свойства металла. Это стратегическое манипулирование компромиссом между твердостью (сопротивлением износу) и вязкостью (сопротивлением разрушению) для достижения желаемой эксплуатационной характеристики.

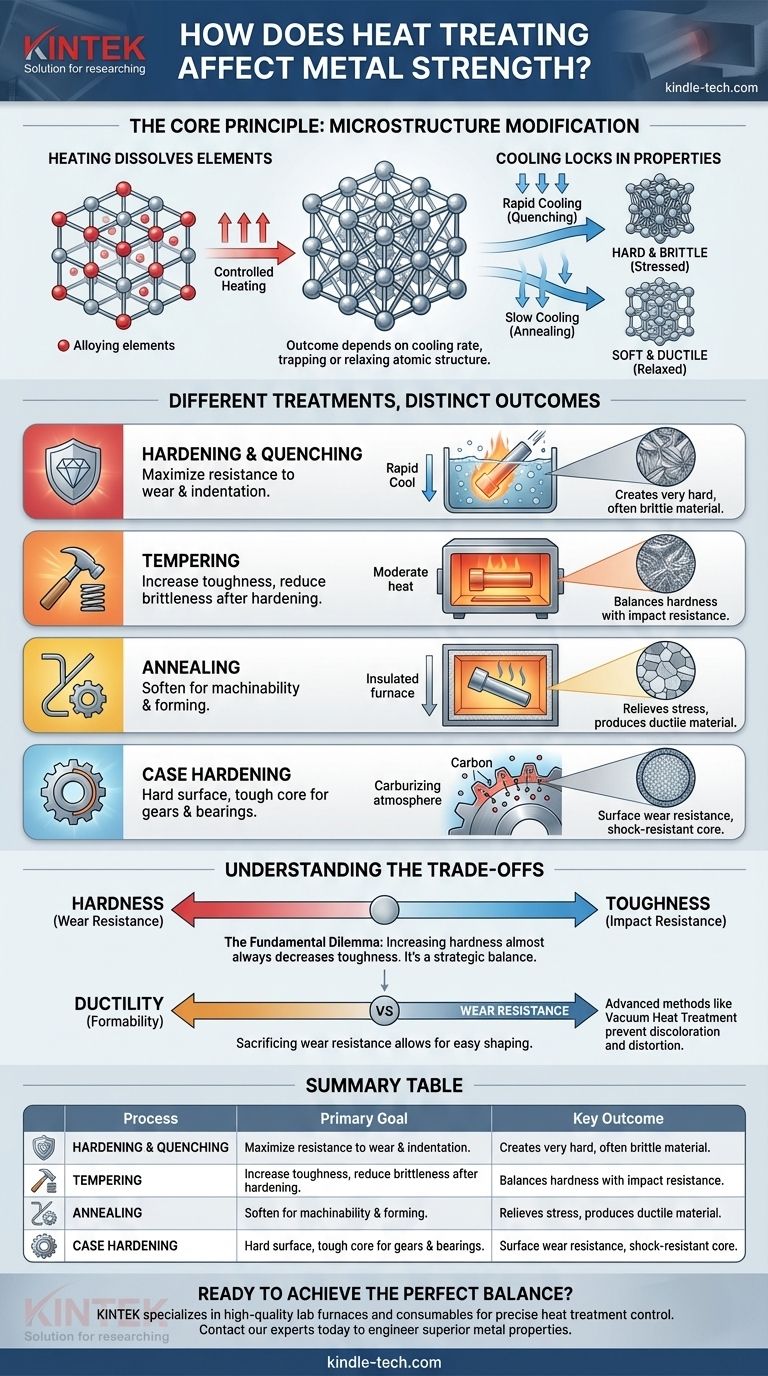

Основной принцип: изменение микроструктуры

Термообработка работает путем манипулирования расположением атомов в кристаллической решетке металла. Процесс обычно включает нагрев металла до определенной температуры, выдержку при этой температуре, а затем охлаждение с контролируемой скоростью.

Нагрев растворяет элементы

Нагрев металла выше критической температуры превращения позволяет атомам в его кристаллической структуре перестраиваться. Углерод и другие легирующие элементы, которые обычно зафиксированы на месте, могут растворяться и более равномерно распределяться по всему материалу.

Охлаждение закрепляет новые свойства

Скорость охлаждения определяет конечные свойства. Этот шаг фиксирует перестроенную атомную структуру, создавая различные микроструктуры с различными механическими характеристиками.

- Быстрое охлаждение (закалка) фиксирует атомную структуру в сильно напряженном, искаженном состоянии. Это приводит к очень твердому, но часто хрупкому материалу.

- Медленное охлаждение (отжиг) позволяет атомам осесть в более расслабленное, упорядоченное состояние. Это создает более мягкий, более пластичный материал, который легче обрабатывать или формовать.

Различные виды обработки для различных результатов

Термин «прочность» может вводить в заблуждение, поскольку он охватывает несколько различных свойств. Различные виды термообработки предназначены для оптимизации одного свойства, часто за счет другого.

Повышение твердости (закалка и охлаждение)

Именно об этом большинство людей думает, когда слышит об упрочнении металла. Цель состоит в том, чтобы максимально увеличить сопротивление металла вдавливанию, царапинам и износу. Это достигается быстрым охлаждением или закалкой с высокой температуры.

Повышение вязкости (отпуск)

Закаленный металл часто слишком хрупок для практического использования, то есть он может разрушиться при ударе. Отпуск — это вторичная, низкотемпературная термообработка, выполняемая после закалки для уменьшения этой хрупкости и повышения вязкости, то есть способности поглощать энергию и деформироваться без разрушения.

Смягчение для обрабатываемости (отжиг)

Иногда целью является сделать металл слабее и более податливым. Отжиг включает нагрев металла, а затем очень медленное охлаждение. Этот процесс снимает внутренние напряжения и производит мягкий, пластичный материал, который легко обрабатывать, штамповать или формовать.

Поверхностная прочность (цементация)

Для таких деталей, как шестерни или подшипники, вам нужна очень твердая, износостойкая поверхность, но более мягкая, вязкая сердцевина, способная выдерживать удары. Цементация (или науглероживание) — это процесс, который вводит углерод в поверхностный слой низкоуглеродистой стали, что позволяет закалить поверхность, в то время как сердцевина остается вязкой и пластичной.

Понимание компромиссов

Выбор процесса термообработки всегда является упражнением в балансировании конкурирующих свойств. Невозможно максимизировать каждую желаемую характеристику одновременно.

Дилемма твердости против вязкости

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости металла вы почти всегда уменьшаете его вязкость, делая его более хрупким. Напильник чрезвычайно тверд и держит кромку, но он разобьется, если его уронить на бетонный пол.

Жертва износостойкости ради пластичности

И наоборот, очень мягкий и пластичный металл (например, отожженный) можно легко сгибать и придавать ему форму без растрескивания. Однако он будет иметь очень низкое сопротивление износу и истиранию.

Преимущества и сложность процесса

Передовые методы, такие как вакуумная термообработка, предлагают значительные преимущества, такие как предотвращение изменения цвета поверхности и уменьшение деформации деталей. Это может устранить необходимость в дорогостоящих вторичных операциях очистки или отделки, но сам процесс может быть более сложным и дорогим.

Сопоставление обработки с вашей целью

Правильная термообработка — это та, которая обеспечивает идеальный баланс свойств для конкретной функции компонента.

- Если ваша основная цель — износостойкость и режущие кромки: Закалка с последующим легким отпуском является основным выбором.

- Если ваша основная цель — ударопрочность и предотвращение разрушения: Отпуск после закалки необходим для придания необходимой вязкости.

- Если ваша основная цель — легкая обработка или формовка: Отжиг — это правильный процесс для смягчения металла перед началом любых производственных работ.

- Если ваша основная цель — прочная поверхность с ударопрочной сердцевиной: Цементация — идеальное решение для таких компонентов, как шестерни и валы.

В конечном итоге, термообработка превращает простой кусок металла в высокотехнологичный компонент со свойствами, адаптированными для его точного назначения.

Сводная таблица:

| Процесс термообработки | Основная цель | Ключевой результат |

|---|---|---|

| Закалка и охлаждение | Повышение твердости и износостойкости | Создает очень твердый, но хрупкий материал. |

| Отпуск | Повышение вязкости | Уменьшает хрупкость закаленного металла, улучшая ударопрочность. |

| Отжиг | Смягчение для обрабатываемости | Производит мягкий, пластичный металл, который легко обрабатывать или формовать. |

| Цементация | Твердость поверхности с вязкой сердцевиной | Создает твердый, износостойкий поверхностный слой над вязкой, пластичной сердцевиной. |

Готовы достичь идеального баланса прочности, твердости и вязкости для ваших металлических компонентов? Правильное лабораторное оборудование имеет решающее значение для точных процессов термообработки. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для ваших исследований и разработок или производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам разработать превосходные свойства металла.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам