По сути, отжиг — это процесс термической обработки, который фундаментально делает сталь более мягкой, пластичной и легкой в обработке. Нагревая сталь до определенной температуры, а затем очень медленно охлаждая ее, отжиг изменяет внутреннюю микроструктуру металла, снимая внутренние напряжения и измельчая зернистую структуру.

Основная цель отжига — не создание конечного продукта с высокой прочностью, а скорее сброс свойств стали. Он подготавливает материал к последующим производственным операциям, таким как механическая обработка или формовка, делая его максимально однородным и свободным от напряжений.

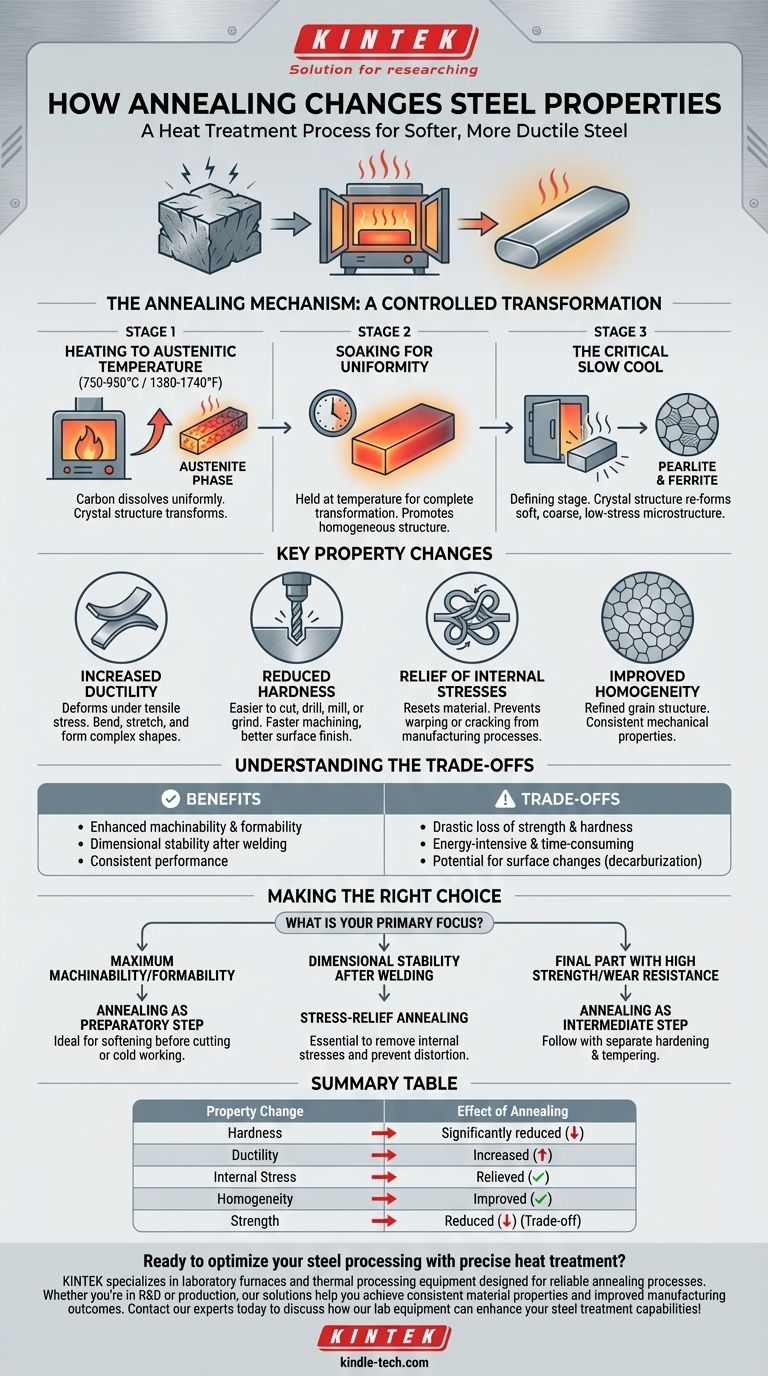

Механизм отжига: контролируемая трансформация

Изменения в свойствах стали являются прямым результатом трехэтапного процесса, который манипулирует ее внутренней кристаллической структурой, известной как микроструктура.

Этап 1: Нагрев до аустенитной температуры

Процесс начинается с нагрева стали выше ее верхней критической температуры (обычно от 750 до 950°C или от 1380 до 1740°F, в зависимости от содержания углерода). При этой температуре кристаллическая структура стали преобразуется в фазу, называемую аустенитом, что позволяет углероду внутри стали равномерно растворяться.

Этап 2: Выдержка для однородности

Затем сталь «выдерживают» или удерживают при этой высокой температуре в течение определенного времени. Это гарантирует, что аустенитное превращение завершится по всей массе детали, способствуя гомогенной внутренней структуре.

Этап 3: Критическое медленное охлаждение

Это определяющий этап процесса отжига. Сталь охлаждается очень медленно и контролируемо, часто путем простого оставления ее в печи и ее выключения. Это медленное охлаждение позволяет кристаллической структуре переформироваться в мягкую, крупнозернистую микроструктуру, обычно перлит и феррит. Эта новая структура имеет очень низкое внутреннее напряжение и твердость.

Ключевые изменения свойств в отожженной стали

Улучшая микроструктуру стали, отжиг вызывает несколько предсказуемых и весьма желательных изменений в ее механических свойствах.

Повышенная пластичность

Отжиг значительно увеличивает способность стали деформироваться под растягивающим напряжением, что означает, что ее можно сгибать, растягивать или придавать ей сложные формы без разрушения. Это свойство критически важно для таких процессов, как штамповка и глубокая вытяжка.

Снижение твердости

Основным результатом отжига является резкое снижение твердости. Это делает сталь намного легче резать, сверлить, фрезеровать или шлифовать. Результатом являются более короткое время обработки, уменьшенный износ инструмента и лучшее качество поверхности.

Снятие внутренних напряжений

Производственные процессы, такие как литье, сварка или холодной деформации (например, гибка или прокатка), вносят значительные внутренние напряжения в материал. Отжиг действует как сброс, снимая эти напряжения и предотвращая возможные проблемы, такие как коробление или растрескивание на более поздних этапах срока службы детали.

Улучшенная однородность

Процесс измельчает зернистую структуру, делая ее более однородной по всему материалу. Это гарантирует, что механические свойства будут согласованными по всей детали, что приведет к более предсказуемой работе.

Понимание компромиссов

Хотя отжиг очень полезен, это стратегический выбор, который сопряжен с явными компромиссами. Это подготовительный шаг, а не, как правило, окончательная обработка для деталей, требующих высокой производительности.

Резкая потеря прочности

Самый большой компромисс — это потеря прочности на растяжение и твердости. Отожженная деталь мягкая и не подходит для применений, требующих высокой износостойкости или способности выдерживать большие нагрузки без дополнительной термической обработки.

Затраты времени и энергии

Полный отжиг с его длительным временем выдержки и чрезвычайно медленным охлаждением в печи является энергоемким и трудоемким процессом. Это увеличивает общую стоимость и время производства детали.

Возможность изменений поверхности

Если отжиг проводится не в контролируемой атмосфере, высокие температуры могут вызвать выход углерода с поверхности стали (декарбонизация), что приведет к образованию мягкой наружной корки, что может быть нежелательным.

Сделайте правильный выбор для вашей цели

Отжиг следует выбирать в зависимости от конкретных потребностей вашего производственного процесса и конечного применения детали.

- Если ваш основной фокус — максимальная обрабатываемость или формуемость: Отжиг является идеальным подготовительным шагом, чтобы сделать сталь максимально мягкой и пластичной перед резкой или холодной обработкой.

- Если ваш основной фокус — обеспечение стабильности размеров после сварки: Необходим специальный вид отжига, известный как отжиг для снятия напряжений, чтобы удалить внутренние напряжения и предотвратить будущее искажение.

- Если ваш основной фокус — конечная деталь с высокой прочностью и износостойкостью: Рассматривайте отжиг как промежуточный этап. Он подготавливает материал для легкой механической обработки, после чего готовая деталь потребует отдельного процесса закалки и отпуска для достижения конечных желаемых свойств.

В конечном счете, отжиг обеспечивает контроль, необходимый для того, чтобы сталь стала предсказуемым и податливым материалом для производства.

Сводная таблица:

| Изменение свойства | Эффект отжига |

|---|---|

| Твердость | Значительно снижена для облегчения обработки |

| Пластичность | Увеличена для лучшей формуемости |

| Внутреннее напряжение | Снято для предотвращения коробления/растрескивания |

| Однородность | Улучшена для согласованных свойств |

| Прочность | Снижена (компромисс ради обрабатываемости) |

Готовы оптимизировать обработку стали с помощью точной термической обработки? KINTEK специализируется на лабораторных печах и оборудовании для термической обработки, разработанном для надежных процессов отжига. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам достичь согласованных свойств материала и улучшить результаты производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может улучшить ваши возможности по термообработке стали!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки