По своей сути, отжиг — это контролируемый процесс термической обработки, который коренным образом изменяет внутреннюю структуру металла. Он работает путем нагрева материала до определенной температуры с последующим медленным охлаждением, что в первую очередь делает металл более мягким, увеличивает его пластичность (способность деформироваться без разрушения) и снимает внутренние напряжения. Этот процесс также может значительно улучшить электропроводность материала.

Хотя отжиг изменяет несколько свойств, его основная цель — восстановить обрабатываемость металла. Он действует как контролируемая «перезагрузка», уменьшая твердость и внутреннее напряжение, чтобы обеспечить возможность дальнейшей формовки и механической обработки или предотвратить будущие деформации.

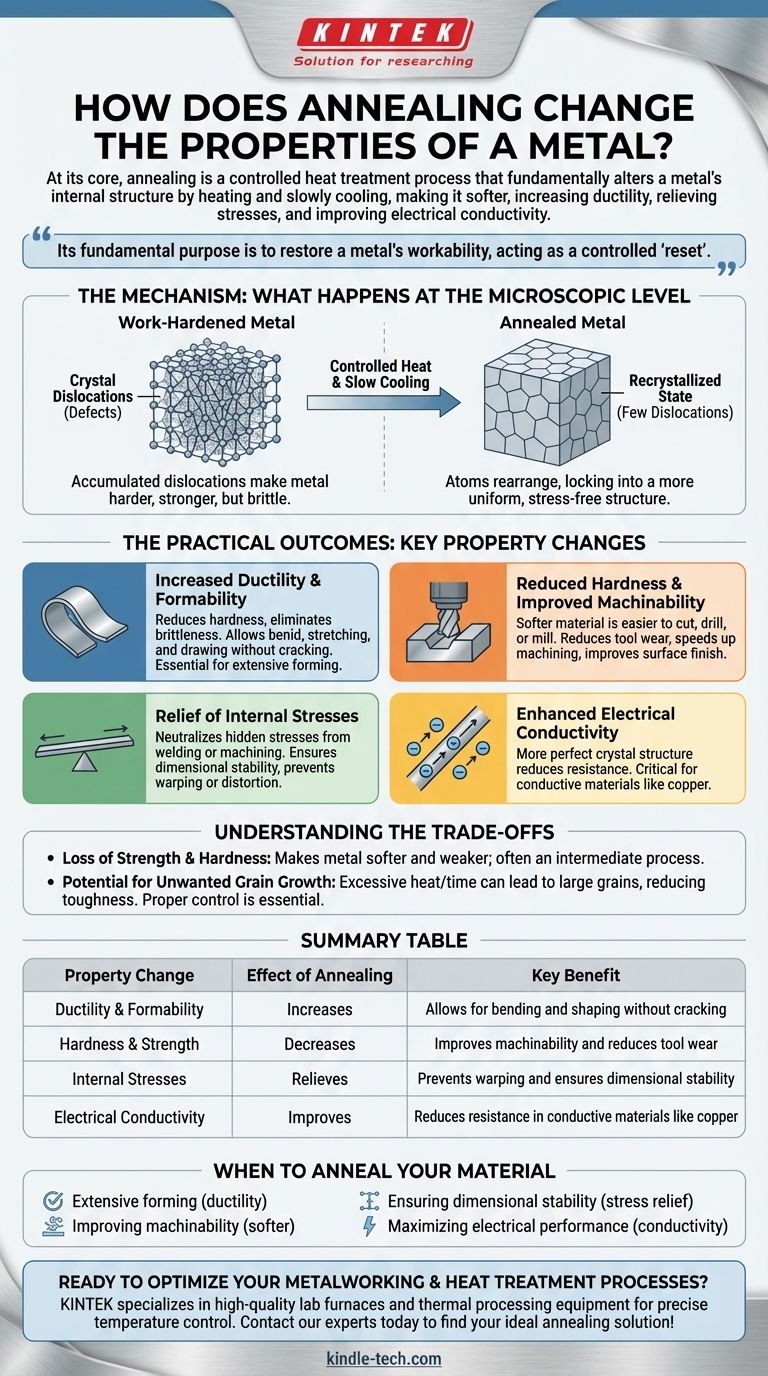

Механизм: что происходит на микроскопическом уровне

Чтобы понять результаты отжига, необходимо сначала понять, что он изменяет внутри кристаллической структуры металла.

Уменьшение дислокаций в кристаллах

Такие процессы, как изгиб, прокатка или ковка металла, создают микроскопические дефекты в его кристаллической решетке, известные как дислокации.

Накопление этих дислокаций делает металл тверже и прочнее, но также более хрупким и склонным к растрескиванию при дальнейшем растяжении. Это состояние часто называют «нагартованным» (упрочненным деформацией).

Роль нагрева и контролируемого охлаждения

Отжиг нагревает металл до температуры, которая позволяет его атомам перестроиться в более упорядоченное, «рекристаллизованное» состояние с гораздо меньшим количеством дислокаций.

Фаза медленного, контролируемого охлаждения имеет решающее значение. Она позволяет этой новой, более однородной и свободной от напряжений кристаллической структуре зафиксироваться, эффективно сбрасывая свойства материала.

Практические результаты: ключевые изменения свойств

Эта микроскопическая «перезагрузка» напрямую приводит к ощутимым изменениям в производительности и поведении металла.

Повышение пластичности и формуемости

Уменьшая твердость и устраняя хрупкость, вызванную нагартовкой, отжиг восстанавливает пластичность.

Это делает материал более формуемым, позволяя изгибать, растягивать или вытягивать его в новую форму без растрескивания. Это распространенный промежуточный этап в производственных процессах, требующих обширной формовки.

Снижение твердости и улучшение обрабатываемости

Прямым следствием смягчения металла является улучшение обрабатываемости.

Более мягкий материал легче резать, сверлить или фрезеровать. Это снижает износ режущих инструментов, может сократить время обработки и часто приводит к лучшему качеству поверхности.

Снятие внутренних напряжений

Такие процессы, как сварка, шлифовка и интенсивная механическая обработка, могут вносить значительные внутренние напряжения в деталь.

Эти скрытые напряжения могут привести к короблению или деформации компонента с течением времени или, что еще хуже, во время последующего высокотемпературного процесса. Отжиг нейтрализует эти напряжения, обеспечивая стабильность размеров.

Улучшение электропроводности

Дислокации и внутренние напряжения в кристаллической решетке упрочненного металла препятствуют потоку электронов.

Создавая более совершенную и упорядоченную кристаллическую структуру, отжиг снижает электрическое сопротивление и улучшает проводимость, что является критически важным преимуществом для таких материалов, как медь, используемых в электрических приложениях.

Понимание компромиссов

Отжиг — мощный инструмент, но его применение сопряжено с явными компромиссами, которыми необходимо управлять.

Потеря прочности и твердости

Основной компромисс прост: отжиг делает металл мягче и слабее. Тот же процесс, который увеличивает пластичность и обрабатываемость, снижает прочность материала на разрыв и его устойчивость к износу и деформации.

Отжиг как промежуточный этап

Из-за этой потери прочности отжиг часто является промежуточным процессом, а не окончательным. Он используется для придания материалу обрабатываемости. После формовки или механической обработки деталь может потребовать другой термической обработки, например закалки с отпуском, для восстановления окончательной желаемой твердости и прочности.

Потенциал нежелательного роста зерна

Если температура отжига слишком высока или время выдержки слишком велико, кристаллические зерна внутри металла могут чрезмерно вырасти. Это может негативно сказаться на вязкости материала и других механических свойствах. Правильный контроль процесса имеет решающее значение.

Когда следует отжигать материал

Применение этих знаний требует согласования процесса с вашей конкретной инженерной или производственной целью.

- Если ваш основной фокус — подготовка к обширной формовке: Используйте отжиг для восстановления пластичности и предотвращения растрескивания при глубокой вытяжке, штамповке или операциях гибки.

- Если ваш основной фокус — улучшение обрабатываемости: Отжигайте заготовку перед сложным фрезерованием или точением, чтобы уменьшить износ инструмента, ускорить процесс и улучшить качество поверхности.

- Если ваш основной фокус — обеспечение стабильности размеров: Отжигайте детали после сварки или интенсивной шлифовки, чтобы снять внутренние напряжения и предотвратить коробление при эксплуатации или во время последующей термической обработки.

- Если ваш основной фокус — максимальная электрическая производительность: Используйте отжиг для восстановления кристаллической решетки в проводящих материалах, таких как медь, тем самым снижая электрическое сопротивление.

В конечном счете, отжиг — это стратегический инструмент для манипулирования состоянием материала, позволяющий осуществлять процессы, которые в противном случае были бы непрактичными или невозможными.

Сводная таблица:

| Изменение свойства | Эффект отжига | Ключевое преимущество |

|---|---|---|

| Пластичность и формуемость | Увеличивается | Позволяет сгибать и формовать без растрескивания |

| Твердость и прочность | Уменьшается | Улучшает обрабатываемость и снижает износ инструмента |

| Внутренние напряжения | Снимаются | Предотвращает коробление и обеспечивает стабильность размеров |

| Электропроводность | Улучшается | Снижает сопротивление в проводящих материалах, таких как медь |

Готовы оптимизировать свои процессы металлообработки и термической обработки? Точный контроль температуры, необходимый для эффективного отжига, имеет решающее значение. KINTEK специализируется на высококачественных лабораторных печах и оборудовании для термической обработки, предоставляя надежные инструменты, необходимые вашей лаборатории для достижения идеальных результатов каждый раз.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для отжига для ваших конкретных материалов и применений!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Можно ли использовать пайку для черных металлов? Да, и вот как обеспечить прочное соединение.

- Какую роль играет лабораторная вакуумная печь для отжига в обработке ВЭА? Обеспечение чистоты и фазовой стабильности

- Какие основные физические и химические условия обеспечивает высокотемпературная печь для карбонизации? Мастер спекания.

- В чем разница между сжиганием, пиролизом и газификацией? Руководство по технологиям термической конверсии

- Как работает вакуумная печь? Достижение чистоты и точности при высокотемпературной обработке

- Почему поддержание стабильного уровня вакуума необходимо для керамических тонких пленок? Обеспечение высокой чистоты и однородности

- Почему для легирования алмазов необходимо использовать высокотемпературные печи в вакууме? Защита кристаллов от необратимой графитизации

- Почему для облученных образцов материалов требуется печь для отжига в высоком вакууме? Обеспечение чистого анализа дефектов