Короче говоря, отжиг принципиально снижает твердость материала. Это одна из его основных промышленных целей, наряду с повышением пластичности и снятием внутренних напряжений. Процесс достигает этого путем намеренного изменения внутренней микроструктуры материала посредством контролируемого цикла нагрева и, что наиболее важно, медленного охлаждения.

Основной принцип заключается в том, что твердость возникает из-за беспорядочной и напряженной внутренней кристаллической структуры. Отжиг обеспечивает тепловую энергию, необходимую атомам материала для перестройки в более однородное состояние без внутренних напряжений, которое по своей сути мягче и пластичнее.

Процесс отжига: Трехстадийная трансформация

Отжиг — это не однократное действие, а тщательно контролируемый трехэтапный процесс. Каждый этап играет решающую роль в восстановлении внутренней структуры материала.

Этап 1: Восстановление (Нагрев)

Материал нагревается до определенной температуры отжига. Эта температура достаточно высока, чтобы обеспечить подвижность атомов, но обычно остается ниже точки плавления материала.

Первоначальное поступление тепловой энергии позволяет материалу снять внутренние напряжения, запертые в его кристаллической решетке, часто возникшие в результате предыдущих производственных операций, таких как гибка, прокатка или механическая обработка.

Этап 2: Рекристаллизация (Выдержка)

Материал выдерживается при температуре отжига в течение определенного периода. Во время этой фазы «выдержки» начинают образовываться и расти новые, свободные от напряжений зерна.

Представьте себе нагартованный материал как кучу неупорядоченных, деформированных кирпичей. Рекристаллизация — это процесс разрушения этой беспорядочной кучи и формирования новых, идеально однородных кирпичей.

Этап 3: Рост зерна (Медленное охлаждение)

Это самый важный этап для снижения твердости. Материал очень медленно и контролируемо охлаждается.

Это медленное охлаждение позволяет вновь образовавшимся кристаллическим зернам расти крупными, однородными и упорядоченными, предотвращая фиксацию новых напряжений. Быстрое охлаждение (закалка) сделало бы наоборот, зафиксировав напряжение и создав гораздо более твердую и хрупкую структуру.

Почему отжиг снижает твердость: Микроскопический взгляд

Снижение твердости является прямым следствием изменений, происходящих на атомном уровне внутри структуры зерна материала.

Снятие внутренних напряжений

Когда металл изгибают или проковывают, его внутренняя кристаллическая структура искажается и заполняется дефектами, называемыми дислокациями. Эти дислокации запутываются и препятствуют движению друг друга, что мы и воспринимаем как твердость.

Отжиг обеспечивает энергию для движения атомов, позволяя этим дислокациям распутаться и аннигилировать, эффективно снимая накопленное внутреннее напряжение.

Улучшение структуры зерна

Фазы рекристаллизации и медленного охлаждения заменяют мелкие, искаженные и напряженные зерна нагартованного материала более крупными, однородными и свободными от напряжений зернами.

В этой новой, упорядоченной структуре атомные плоскости могут легче скользить друг относительно друга. Эта повышенная способность деформироваться под давлением и есть определение пластичности, которая обратно пропорциональна твердости.

Понимание компромиссов

Хотя отжиг очень эффективен, он сопряжен с четким набором инженерных компромиссов, которые крайне важно понимать.

Твердость против пластичности

Это основной компромисс. Смягчая материал путем отжига для повышения его пластичности, вы неизбежно снижаете его предел прочности на растяжение и сопротивление износу. Материал становится легче формовать, но менее способным выдерживать высокие нагрузки.

Затраты времени и энергии

Отжиг — это энергоемкий процесс. Нагрев крупных компонентов в печи и их медленное охлаждение в течение многих часов требует значительного времени и энергии, что увеличивает производственные затраты.

Несовместимость с упрочнением

Отжиг является функциональной противоположностью упрочняющих обработок, таких как закалка. Вы не можете использовать отжиг для упрочнения материала; его единственная цель в этом контексте — смягчить, повысить пластичность или нормализовать внутреннюю структуру материала.

Как применить это к вашему проекту

Выбор отжига материала обусловлен конкретной инженерной целью, связанной с его обрабатываемостью или конечными свойствами.

- Если ваша основная цель — улучшение обрабатываемости: Отожгите исходный материал перед резкой, так как снижение твердости уменьшит износ инструмента и сделает операции резки быстрее и чище.

- Если ваша основная цель — подготовка к интенсивному формованию: Отожгите материал, чтобы максимально увеличить его пластичность, позволяя ему сгибаться, штамповаться или вытягиваться в сложные формы без растрескивания.

- Если ваша основная цель — устранение наклёпа: Используйте отжиг, чтобы смягчить компонент, который стал твердым и хрупким в результате предыдущего производственного этапа, подготовив его к последующим операциям.

Понимая отжиг, вы получаете точный контроль над фундаментальными свойствами материала для удовлетворения ваших инженерных требований.

Сводная таблица:

| Этап отжига | Ключевое действие | Влияние на твердость |

|---|---|---|

| Восстановление | Нагрев до определенной температуры | Снимает начальные внутренние напряжения |

| Рекристаллизация | Выдержка при температуре | Формирует новые, свободные от напряжений зерна |

| Рост зерна | Медленное, контролируемое охлаждение | Создает крупную, однородную, мягкую структуру |

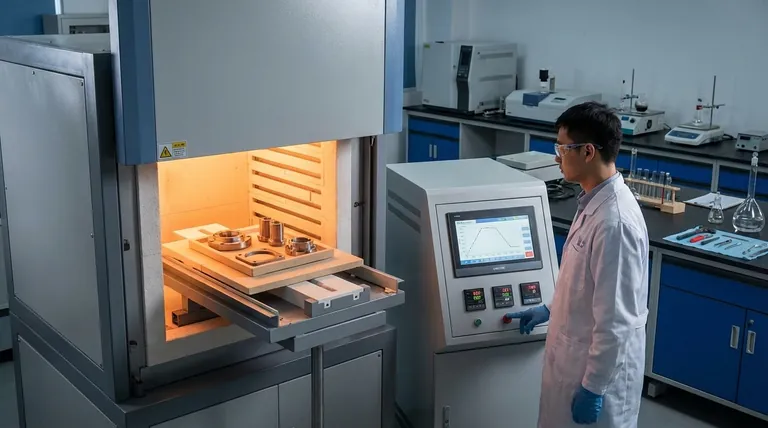

Нужен точный контроль над свойствами вашего материала? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые позволяют проводить точную термическую обработку, такую как отжиг. Независимо от того, работаете ли вы над улучшением обрабатываемости, подготовкой материалов для сложного формования или устранением наклёпа, наши решения помогут вам достичь идеального баланса между твердостью и пластичностью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в обработке материалов.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Что такое муфельная печь, используемая в химической лаборатории? Руководство по высокотемпературной трансформации материалов

- Каковы правила безопасности в лаборатории при нагревании веществ? Основные протоколы для предотвращения несчастных случаев

- Каков диапазон температур лабораторной муфельной печи? Найдите подходящую модель для вашего применения

- Что такое критическая точка термообработки? Освойте ключ к трансформации стали

- Что такое процесс кальцинации? Руководство по термической очистке и трансформации материалов