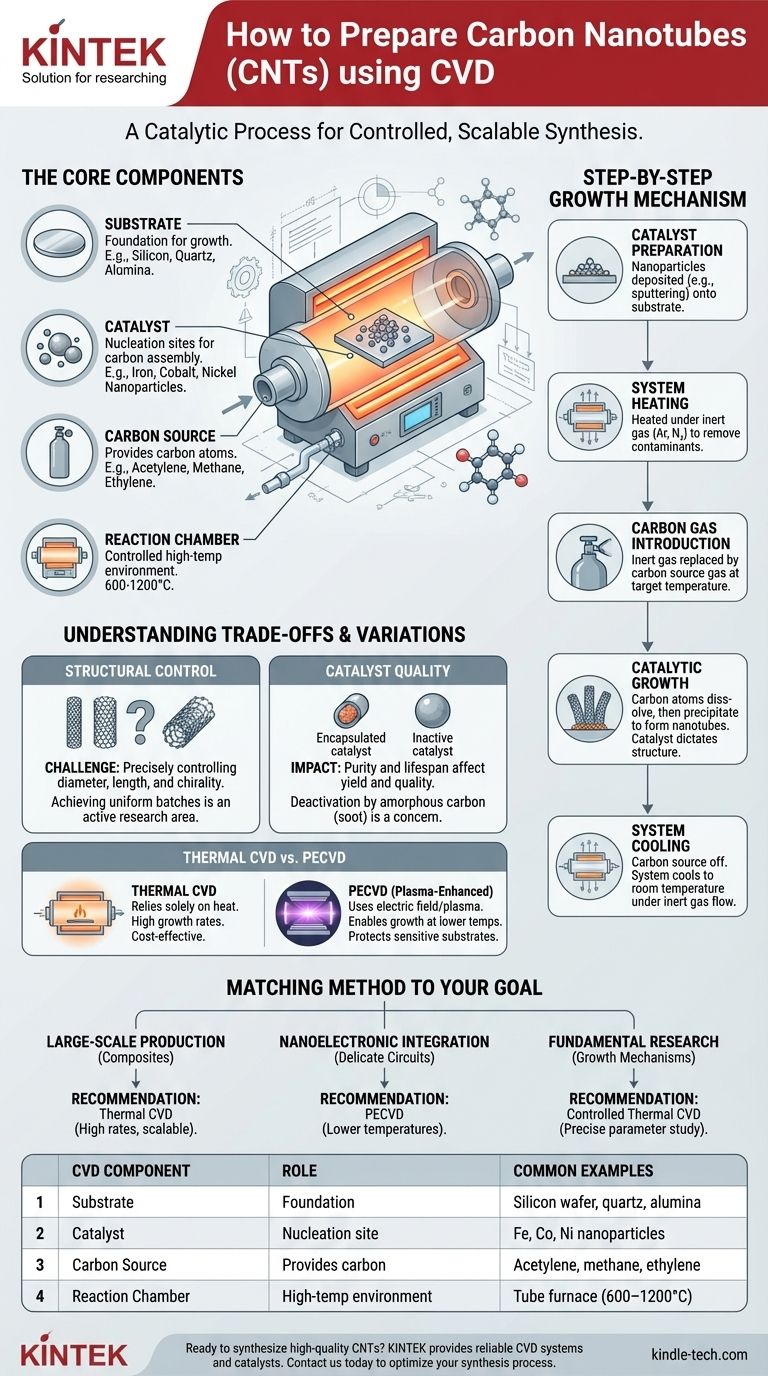

Короче говоря, приготовление углеродных нанотрубок (УНТ) методом химического осаждения из газовой фазы (CVD) включает в себя нагрев подложки, покрытой наночастицами металлического катализатора, внутри реакционной камеры и подачу газа, содержащего углерод. Горячие частицы катализатора расщепляют газ, а атомы углерода повторно собираются на поверхности катализатора, выпадая в осадок и образуя цилиндрическую полую структуру углеродной нанотрубки. Этот каталитический процесс является ключом к выращиванию высококачественных УНТ при относительно низких температурах.

Основной принцип заключается не просто в нагреве газа, а в использовании наноразмерного металлического катализатора в качестве «затравки» для роста. Катализатор определяет, где будут формироваться нанотрубки, и критически влияет на их структуру, что делает CVD высококонтролируемым и масштабируемым методом синтеза.

Основные компоненты процесса CVD

Чтобы понять, как работает CVD для синтеза УНТ, важно знать четыре ключевых компонента, участвующих в реакции.

Подложка

Подложка — это физическая основа, на которой будут расти углеродные нанотрубки. Обычно это плоский материал, такой как кремниевая пластина, кварц или оксид алюминия, способный выдерживать высокие температуры. Выбор подложки часто зависит от конечного применения УНТ.

Катализатор

Катализатор — самый важный элемент в процессе. Он состоит из наночастиц переходного металла, чаще всего железа, кобальта или никеля. Эти частицы действуют как центры нуклеации, инициируя разложение углеродного газа и направляя сборку атомов углерода в структуру нанотрубки.

Без катализатора температуры, необходимые для расщепления исходного углеродного газа, были бы непомерно высокими. Катализатор значительно снижает эту требуемую температуру.

Источник углерода

Источник углерода, или прекурсор, — это углеводородный газ, который поставляет атомы углерода, необходимые для построения нанотрубок. Распространенные варианты включают ацетилен (C₂H₂), этилен (C₂H₄), метан (CH₄) или даже спирты, такие как этанол. Скорость потока и тип газа являются ключевыми переменными для контроля скорости роста и качества УНТ.

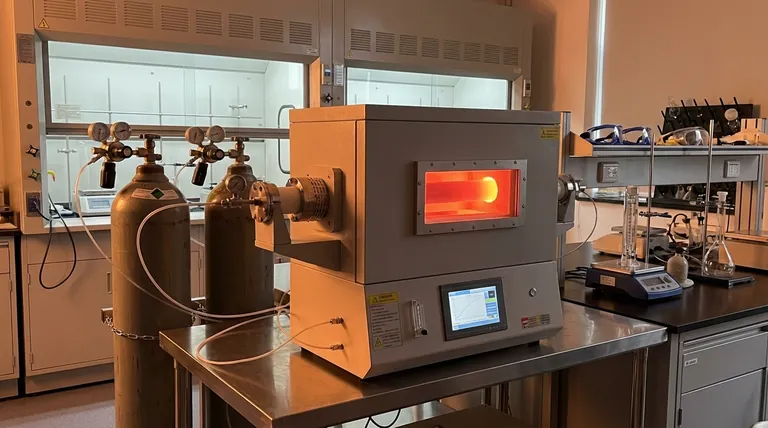

Реакционная камера

Это печь или труба, которая обеспечивает контролируемую высокотемпературную среду. Камера сначала продувается инертным газом (например, аргоном или азотом) для удаления кислорода, а затем нагревается до целевой температуры синтеза, обычно от 600°C до 1200°C.

Пошаговый механизм роста

Синтез УНТ с помощью CVD следует четкой последовательности событий.

Шаг 1: Подготовка катализатора

Сначала наночастицы катализатора наносятся на подложку. Это может быть сделано различными методами, такими как напыление или испарение тонкой металлической пленки, которая при нагревании распадается на наноразмерные капли.

Шаг 2: Нагрев системы

Подложка помещается в реакционную камеру, которая затем герметизируется и нагревается до желаемой температуры роста при непрерывном потоке инертного газа. Этот шаг гарантирует, что среда стабильна и свободна от реактивных загрязнителей до начала синтеза.

Шаг 3: Введение углеродного газа

После достижения целевой температуры поток инертного газа частично или полностью замещается газом-источником углерода. Это знаменует начало фазы роста.

Шаг 4: Каталитический рост

Когда газ-источник углерода протекает над горячими наночастицами катализатора, молекулы газа разлагаются. Атомы углерода растворяются в металлической наночастице до тех пор, пока она не станет перенасыщенной. Чтобы снять это насыщение, углерод выпадает в осадок с поверхности частицы, образуя стабильную цилиндрическую решетку углеродной нанотрубки.

Шаг 5: Охлаждение системы

После заданного периода роста подача углеродного газа прекращается, и система охлаждается до комнатной температуры при потоке инертного газа. Подложка, теперь покрытая «лесом» углеродных нанотрубок, может быть безопасно извлечена.

Понимание компромиссов и вариаций

Хотя CVD является мощным методом, важно понимать его нюансы и распространенные вариации.

Проблема структурного контроля

Значительная проблема в синтезе УНТ — точный контроль конечной структуры, такой как диаметр, длина и электронные свойства (хиральность). Хотя процесс высоковоспроизводим для получения УНТ в целом, достижение однородных партий с идентичными свойствами остается областью активных исследований.

Термический CVD против плазменно-усиленного CVD (PECVD)

Термический CVD, описанный выше, полагается исключительно на тепло для проведения реакции. Распространенным вариантом является плазменно-усиленный CVD (PECVD), который использует электрическое поле для генерации плазмы. Эта плазма помогает более эффективно расщеплять углеродный газ-источник, позволяя УНТ расти при еще более низких температурах. Это особенно ценно при нанесении УНТ на подложки, чувствительные к температуре, такие как те, которые используются в интегральной электронике.

Качество и выход катализатора

Чистота и срок службы катализатора напрямую влияют на качество и выход УНТ. Со временем частицы катализатора могут быть инкапсулированы аморфным углеродом (неструктурированной сажей) или другими побочными продуктами, что деактивирует их и останавливает рост нанотрубок. Оптимизация расхода газа и температуры имеет решающее значение для продления срока службы катализатора.

Выбор метода в соответствии с вашей целью

Конкретные параметры процесса CVD должны быть настроены в соответствии с предполагаемым результатом.

- Если ваша основная цель — крупномасштабное производство для композитных материалов: Стандартный термический CVD часто является наиболее экономически эффективным методом благодаря высоким скоростям роста и масштабируемости.

- Если ваша основная цель — интеграция с наноэлектронными устройствами: PECVD является превосходным выбором, поскольку более низкие температуры обработки предотвращают повреждение хрупких, уже существующих электронных схем на подложке.

- Если ваша основная цель — фундаментальные исследования механизмов роста: Идеально подходит высококонтролируемая система термического CVD, поскольку она позволяет точно и систематически изучать влияние отдельных параметров, таких как температура и тип катализатора, на формирование нанотрубок.

Освоив эти основные принципы, вы сможете эффективно использовать CVD для синтеза углеродных нанотрубок для широкого спектра передовых применений.

Сводная таблица:

| Компонент CVD | Роль в синтезе УНТ | Распространенные примеры |

|---|---|---|

| Подложка | Основа для роста | Кремниевая пластина, кварц, оксид алюминия |

| Катализатор | Центр нуклеации для сборки углерода | Наночастицы железа, кобальта, никеля |

| Источник углерода | Обеспечивает атомы углерода | Ацетилен, метан, этилен |

| Реакционная камера | Контролируемая высокотемпературная среда | Трубчатая печь (600–1200°C) |

Готовы синтезировать высококачественные углеродные нанотрубки для ваших исследований или применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные системы CVD и катализаторы, адаптированные к потребностям вашей лаборатории. Независимо от того, масштабируете ли вы производство или интегрируете УНТ в деликатную электронику, наш опыт обеспечивает точный контроль параметров роста. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс синтеза УНТ!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова роль корундовых трубок в испытаниях на проницаемость кислорода? Обеспечение целостности для мембран с легированием Bi

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Как работает трубчатая печь? Освоение точного контроля температуры и атмосферы