Чтобы создать инертную атмосферу в печи, сначала используется вакуумный насос для удаления реактивного воздуха из камеры. После достижения достаточного вакуума камера заполняется или «продувается» химически инертным газом, таким как аргон или азот, который окружает материал и предотвращает его реакцию с любым остаточным кислородом во время термообработки.

Основная стратегия заключается не только в добавлении инертного газа, но и в предварительном удалении активного. Создание вакуума является критически важным первым шагом, который делает последующую продувку инертным газом эффективной, обеспечивая действительно нереактивную среду для вашего материала.

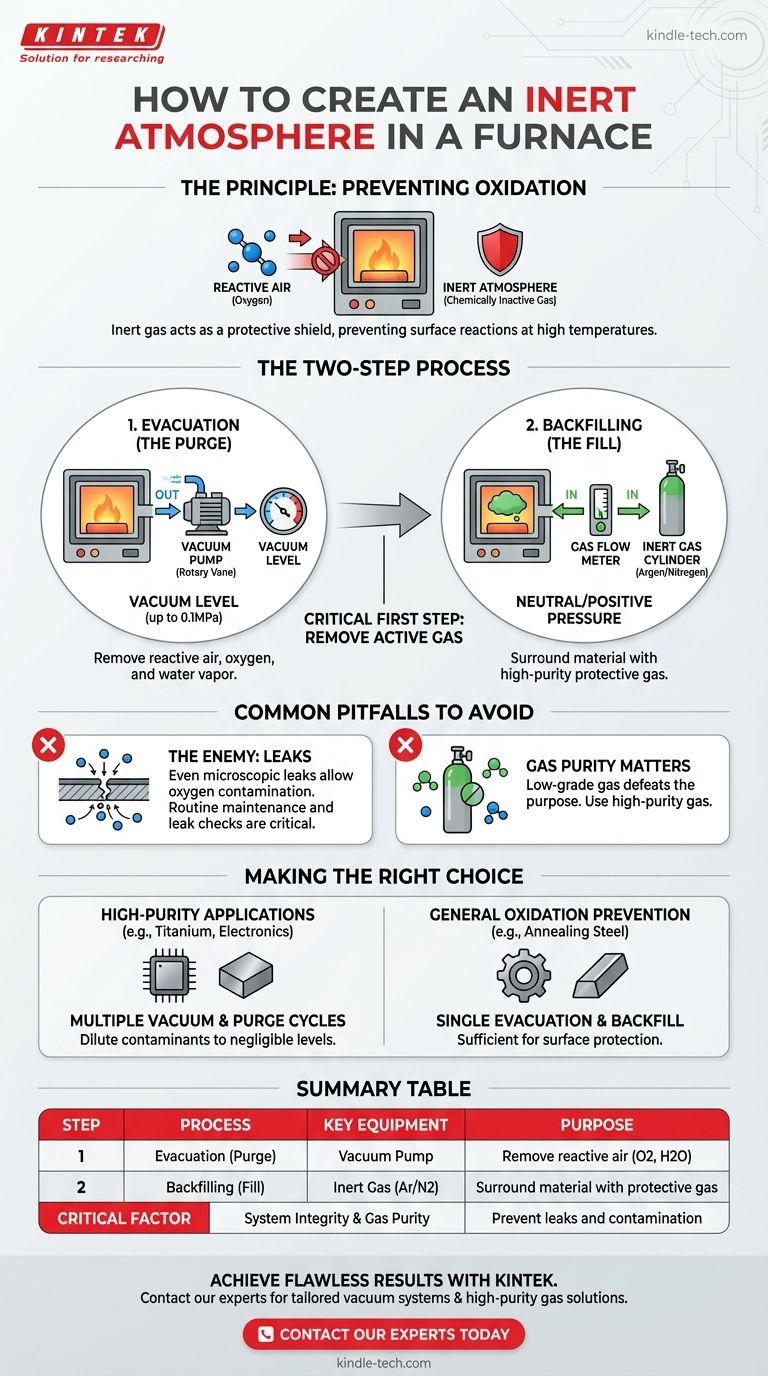

Принцип инертной атмосферы

Что означает "инертный" в данном контексте

Инертная атмосфера — это химически неактивная среда. Цель состоит в том, чтобы заполнить печь газом, который не будет вступать в реакцию с нагреваемыми материалами.

Это критически важно, потому что при высоких температурах такие материалы, как металлы, становятся очень восприимчивыми к реакции с кислородом в воздухе.

Проблема: предотвращение окисления

Основная цель инертной атмосферы — предотвратить окисление и другие нежелательные поверхностные реакции.

Когда материал окисляется, его поверхностные свойства изменяются, что может нарушить его структурную целостность, проводимость или внешний вид. Инертный газ действует как защитный экран.

Двухэтапный процесс создания атмосферы

Шаг 1: Эвакуация (Продувка)

Процесс начинается с герметизации камеры печи и использования вакуумного насоса, часто роторно-лопастного типа, для удаления окружающего воздуха.

Этот шаг необходим, поскольку он физически удаляет подавляющее большинство реактивных газов, в основном кислорода и водяного пара, из камеры. Манометр используется для контроля уровня вакуума, часто стремясь к давлению до 0,1 МПа.

Шаг 2: Обратное заполнение (Заполнение)

После достижения желаемого вакуума вакуумный клапан закрывается, и открывается впускной клапан, чтобы позволить высокочистому инертному газу, такому как аргон или азот, поступать в камеру.

Расходомер газа и игольчатые клапаны используются для тщательного контроля скорости поступления газа, доводя камеру до нейтрального или слегка избыточного давления. Это гарантирует, что материал полностью окружен защитным газом.

Распространенные ошибки, которых следует избегать

Главный враг: утечки

Наиболее частой причиной сбоев в поддержании инертной атмосферы является утечка в системе печи. Даже микроскопическая утечка может позволить кислороду из внешнего воздуха просочиться внутрь, загрязняя окружающую среду.

Регулярное техническое обслуживание не является необязательным. Регулярная проверка уплотнений, прокладок и фитингов на предмет износа имеет решающее значение для обеспечения целостности вашей атмосферы. Для высокочистых применений могут потребоваться тщательные методы обнаружения утечек.

Чистота газа имеет значение

Используемый вами инертный газ должен быть высокой чистоты. Использование газового баллона низкого качества, содержащего влагу или кислород, сведет на нет всю цель процесса, поскольку вы вводите загрязняющие вещества непосредственно в свою «инертную» среду.

Правильный выбор для вашего процесса

Строгость вашего процесса полностью зависит от чувствительности вашего материала.

- Если ваша основная задача — высокочистые применения (например, титан или чувствительная электроника): Выполните несколько циклов вакуумирования и продувки, чтобы разбавить любые остаточные загрязняющие вещества до незначительных уровней.

- Если ваша основная задача — общее предотвращение окисления (например, отжиг стали): Одного хорошо выполненного цикла эвакуации и обратного заполнения обычно достаточно для защиты поверхности материала.

- Если ваша основная задача — надежность и повторяемость процесса: Сделайте профилактическое обслуживание и проверку системы на герметичность обязательной частью вашего операционного контрольного списка.

В конечном итоге, контроль атмосферы в печи дает вам прямой контроль над конечными свойствами вашего материала.

Сводная таблица:

| Шаг | Процесс | Ключевое оборудование | Назначение |

|---|---|---|---|

| 1 | Эвакуация (Продувка) | Вакуумный насос | Удаление реактивного воздуха (кислорода, водяного пара) |

| 2 | Обратное заполнение (Заполнение) | Инертный газ (Аргон/Азот) | Окружение материала защитным газом |

| - | Критический фактор | Целостность системы и чистота газа | Предотвращение утечек и загрязнений |

Добейтесь безупречных результатов термообработки с идеально контролируемой атмосферой в печи. KINTEK специализируется на лабораторных печах, вакуумных системах и решениях для высокочистых газов, разработанных для надежной, герметичной работы. Независимо от того, работаете ли вы с чувствительной электроникой или обычными металлами, наш опыт гарантирует защиту ваших материалов от окисления. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальное решение.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Какова цель использования печи с контролируемой атмосферой для восстановления меди? Достижение активных каталитических состояний

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред