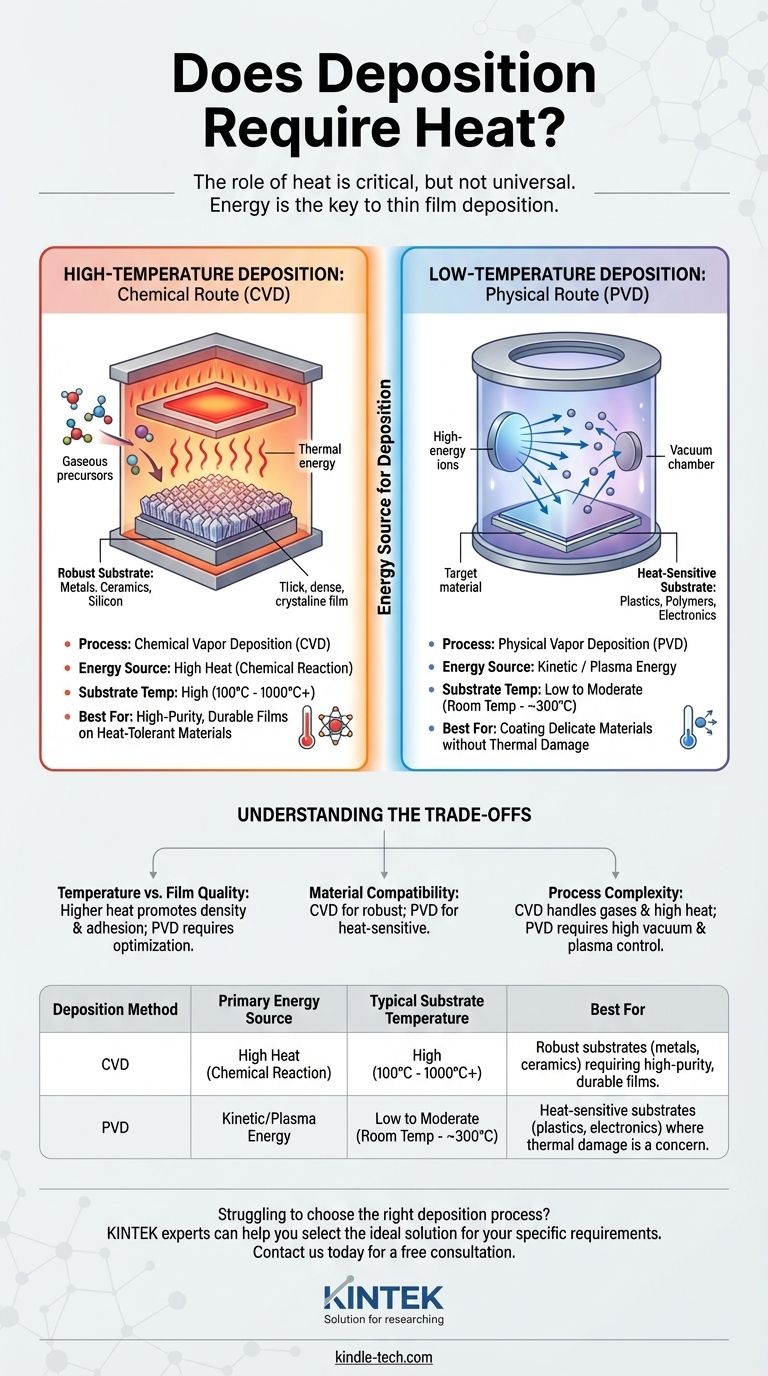

Роль тепла в осаждении критична, но не универсальна. Хотя многие широко используемые промышленные процессы, такие как химическое осаждение из газовой фазы (CVD), зависят от высоких температур для функционирования, это не является обязательным требованием для всех методов осаждения. Другие методы используют различные формы энергии, такие как кинетическая или плазменная энергия, для создания тонких пленок, что позволяет осаждать их на термочувствительные материалы.

Ваш вопрос затрагивает центральную проблему инженерии тонких пленок: как придать материалу энергию для осаждения его на поверхность, не повредив эту поверхность. Ответ заключается в том, что тепло — это всего лишь один инструмент; выбор между высокотемпературными и низкотемпературными методами полностью зависит от материала, который вы покрываете, и качества пленки, которое вам необходимо достичь.

Фундаментальная роль энергии в осаждении

Чтобы понять, почему так часто используется тепло, мы должны сначала понять основную цель осаждения. Это процесс добавления тонкого слоя одного материала на другой, атом за атомом.

Что такое осаждение?

По своей сути, осаждение включает в себя взятие исходного материала (прекурсора или мишени) и превращение его в пар. Затем этот пар переносится через камеру и конденсируется на целевой поверхности (подложке), образуя твердую, однородную тонкую пленку.

Почему энергия необходима

Энергия требуется для двух ключевых этапов этого процесса. Во-первых, энергия необходима для высвобождения атомов или молекул из исходного материала и превращения их в пар. Во-вторых, как только эти атомы достигают подложки, энергия помогает им расположиться в плотную, хорошо прилегающую пленку. Тепло — это просто самая распространенная и интуитивно понятная форма этой энергии.

Высокотемпературное осаждение: химический путь (CVD)

Химическое осаждение из газовой фазы (CVD) — это мощная технология, которая является примером использования высокой температуры. Это промышленный стандарт для создания чрезвычайно высококачественных, долговечных пленок.

Как работает химическое осаждение из газовой фазы (CVD)

В CVD один или несколько летучих газов-прекурсоров вводятся в реакционную камеру. Подложка внутри этой камеры нагревается до очень высокой температуры. Эта тепловая энергия запускает химическую реакцию на поверхности подложки, вызывая разложение газов и осаждение желаемой твердой пленки.

Преимущество тепла: высококачественные пленки

Высокие температуры, используемые в CVD (часто от нескольких сотен до более тысячи градусов Цельсия), способствуют росту высокочистых, плотных и кристаллических пленок с отличной адгезией к подложке. Тепло обеспечивает энергию активации, необходимую для образования прочных химических связей.

Низкотемпературное осаждение: физический путь (PVD)

Для применений, связанных с термочувствительными подложками, такими как пластмассы, полимеры или деликатная электроника, высокотемпературные процессы неприемлемы. Именно здесь физическое осаждение из газовой фазы (PVD) становится незаменимым.

Как работает физическое осаждение из газовой фазы (PVD)

PVD описывает семейство методов, которые используют физические, а не химические средства для создания пара. Эти методы передают энергию исходному материалу кинетически или путем целенаправленного нагрева в вакууме, что позволяет подложке оставаться при комнатной температуре или около нее.

Распыление: использование кинетической энергии

При распылении высокоэнергетический ион (например, аргон) ускоряется для бомбардировки твердого исходного материала, называемого «мишенью». Это воздействие действует как субатомный пескоструйный аппарат, физически выбивая атомы из мишени. Затем эти выброшенные атомы перемещаются через вакуум и покрывают подложку. Сама подложка намеренно не нагревается.

Испарение: альтернатива с меньшим нагревом

При термическом испарении исходный материал нагревается в высоком вакууме до тех пор, пока он не испарится, создавая облако пара, которое конденсируется на более холодной подложке. Хотя источник горячий, подложка может поддерживаться при гораздо более низкой температуре, что делает этот метод жизнеспособным для более чувствительных материалов, чем позволяет CVD.

Понимание компромиссов

Выбор между высокотемпературным или низкотемпературным процессом включает в себя баланс производительности, совместимости материалов и стоимости. Единого «лучшего» метода не существует.

Температура против качества пленки

Как правило, более высокие температуры подложки способствуют лучшему качеству, плотности и адгезии пленки. Низкотемпературные процессы PVD все еще могут производить отличные пленки, но могут потребовать тщательной оптимизации других параметров (таких как уровень вакуума или энергия ионов) для достижения результатов, сравнимых с высокотемпературным CVD.

Совместимость материалов и подложек

Это самый важный фактор. CVD идеально подходит для прочных подложек, таких как металлы, керамика и кремниевые пластины, которые могут выдерживать высокие температуры. PVD является окончательным выбором для термочувствительных подложек, таких как пластмассы, органическая электроника (OLED) и медицинские имплантаты.

Сложность процесса

Оба метода имеют свои сложности. CVD требует работы с потенциально опасными газами-прекурсорами и управления экстремальными температурами. PVD требует сложных высоковакуумных систем и точного контроля над плазмой или электронными пучками.

Правильный выбор для вашей цели

Ваше решение должно основываться на ограничениях вашей подложки и требованиях к производительности вашей пленки.

- Если ваша основная цель — максимально возможная чистота и долговечность пленки на термостойкой подложке (например, кремний или металл): Высокотемпературное CVD часто является лучшим выбором из-за его способности создавать прочно связанные, плотные пленки.

- Если ваша основная цель — нанесение покрытия на термочувствительный материал (например, пластик или электронный компонент): Методы PVD, такие как распыление, являются необходимым решением, поскольку они не требуют нагрева подложки.

- Если вам нужен баланс хорошего качества пленки на умеренно чувствительной подложке: PVD с помощью термического испарения или специализированный метод, такой как плазменно-усиленное CVD (PECVD), может обеспечить эффективный компромисс.

В конечном итоге, понимание того, что тепло — это лишь одна из форм энергии, используемой при осаждении, позволяет вам выбрать процесс, который соответствует вашей конкретной цели.

Сводная таблица:

| Метод осаждения | Основной источник энергии | Типичная температура подложки | Лучше всего подходит для |

|---|---|---|---|

| Химическое осаждение из газовой фазы (CVD) | Высокая температура (химическая реакция) | Высокая (100°C - 1000°C+) | Прочные подложки (металлы, керамика), требующие высокочистых, долговечных пленок. |

| Физическое осаждение из газовой фазы (PVD) | Кинетическая/плазменная энергия | Низкая до умеренной (комнатная температура - ~300°C) | Термочувствительные подложки (пластмассы, электроника), где опасно термическое повреждение. |

Испытываете трудности с выбором правильного процесса осаждения для вашей конкретной подложки и требований к производительности?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Независимо от того, нужны ли вам высококачественные пленки системы CVD или щадящая обработка системы PVD для деликатных материалов, наши эксперты помогут вам выбрать идеальное решение.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение, и позвольте нам помочь вам получить идеальную тонкую пленку для ваших исследований или производственных нужд.

Получите бесплатную консультацию

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок