Почти во всех случаях, нет. Отжиг — это процесс термической обработки, специально разработанный для противоположного: он размягчает материал, снижает его твердость и увеличивает пластичность. Этот процесс облегчает работу с материалом на последующих этапах производства.

Цель отжига — не упрочнение материала, а придание ему большей обрабатываемости и стабильности. Размягчая металл и снимая внутренние напряжения, отжиг подготавливает его к таким процессам, как формовка, механическая обработка или сварка, где более твердый, хрупкий материал вышел бы из строя.

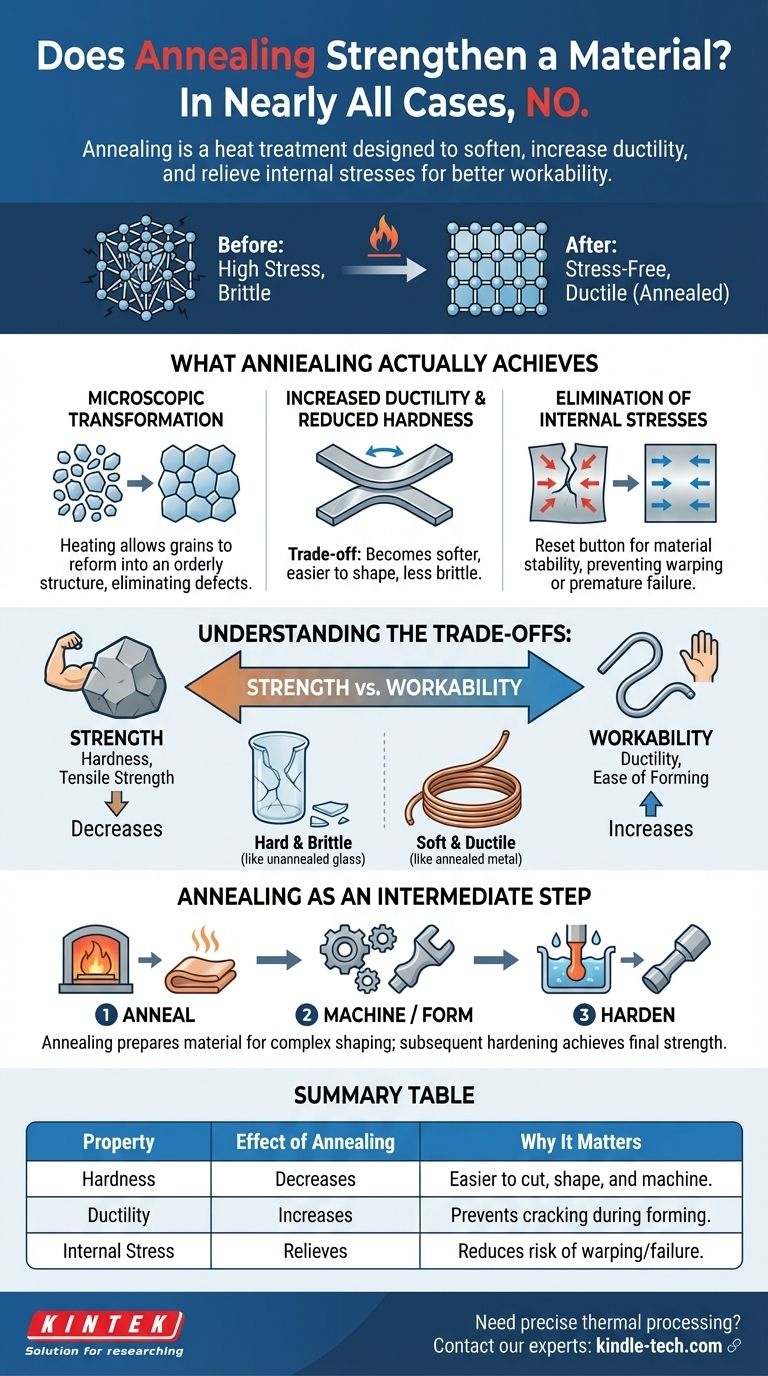

Что на самом деле достигается отжигом

Отжиг — это точный процесс нагрева материала выше температуры рекристаллизации, выдержки при этой температуре и последующего очень медленного охлаждения. Этот контролируемый цикл фундаментально изменяет внутреннюю структуру материала к лучшему.

Микроскопическая трансформация

На микроскопическом уровне материалы состоят из кристаллических структур, называемых зернами. Такие процессы, как холодная обработка или сварка, деформируют и напрягают эти зерна, создавая хаотичную, сильно напряженную внутреннюю структуру.

Нагрев материала во время отжига обеспечивает энергию для перестройки этих зерен. Медленный процесс охлаждения позволяет им расти более равномерно и упорядоченно, устраняя дефекты и напряжения, запертые внутри.

Повышенная пластичность и сниженная твердость

Наиболее заметным результатом отжига является компромисс между твердостью и пластичностью.

Пластичность — это способность материала растягиваться, изгибаться или формироваться без разрушения. Более однородная зернистая структура позволяет кристаллам легче скользить друг относительно друга, делая материал значительно более пластичным и менее хрупким.

Это напрямую приводит к снижению твердости. Материал становится мягче и легче поддается резке, прессованию или механической обработке.

Устранение внутренних напряжений

Внутренние напряжения — это запертые силы внутри материала, часто остающиеся от производственных процессов. Эти напряжения невидимы, но опасны, так как со временем они могут привести к неожиданным деформациям, растрескиванию или преждевременному разрушению.

Отжиг обеспечивает «перезагрузку» материала. Тепло позволяет атомам перегруппироваться в состояние с более низкой энергией и без напряжений, значительно улучшая стабильность и надежность материала.

Понимание компромиссов

Основная путаница вокруг отжига возникает из-за непризнания фундаментального компромисса между прочностью и обрабатываемостью. В материаловедении редко что-то дается даром.

Определение "прочности" против "обрабатываемости"

Хотя мы часто используем «прочность» как единый термин, он может относиться к различным свойствам, таким как прочность на растяжение (сопротивление разрыву) или твердость (сопротивление вдавливанию). Отжиг обычно снижает оба этих показателя.

Обрабатываемость, с другой стороны, — это легкость, с которой материалу можно придать желаемую форму. Твердый, прочный материал часто хрупок и обладает плохой обрабатываемостью — он треснет, прежде чем согнется.

Почему вам может понадобиться более мягкий материал

Представьте, что вы пытаетесь согнуть кусок стекла по сравнению с куском мягкой медной проволоки. Стекло (твердое и хрупкое) разбивается, в то время как медь (мягкая и пластичная) легко гнется.

Отжиг заставляет сталь и другие металлы вести себя больше как эта медная проволока. Это важно для изготовления сложных деталей, вытягивания проволоки, штамповки панелей кузова автомобиля или механической обработки точных компонентов.

Отжиг как промежуточный этап

Важно отметить, что отжиг часто не является конечным этапом. Типичный производственный процесс может выглядеть так:

- Отжиг сырья, чтобы сделать его мягким и податливым.

- Механическая обработка или формовка мягкого материала для придания ему окончательной формы.

- Закалка готовой детали с использованием другой термической обработки (например, закалки и отпуска) для достижения окончательной желаемой прочности.

Как применить это к вашей цели

Выбор правильной термической обработки полностью зависит от вашей цели для материала на конкретном этапе производства.

- Если ваша основная цель — технологичность: Отжиг — это правильный процесс, чтобы сделать материал более легким для формовки, механической обработки или придания формы без разрушения.

- Если ваша основная цель — стабильность: Используйте отжиг после таких процессов, как сварка или интенсивная механическая обработка, чтобы снять внутренние напряжения и предотвратить будущие деформации или растрескивание.

- Если ваша основная цель — конечная прочность и твердость: Отжиг является подготовительным этапом, а не решением. Вам потребуется последующий процесс закалки для достижения этих свойств.

Понимание отжига заключается в признании того, что истинный контроль над материалом заключается в подготовке его к его назначению, а не просто в максимизации одного свойства.

Сводная таблица:

| Свойство | Эффект отжига | Почему это важно |

|---|---|---|

| Твердость | Уменьшается | Делает материал легче для резки, формовки и механической обработки. |

| Пластичность | Увеличивается | Предотвращает растрескивание при изгибе или формовке. |

| Внутреннее напряжение | Снимается | Снижает риск деформации или разрушения конечного продукта. |

Нужна точная термическая обработка для вашей лабораторной работы?

Отжиг — это лишь один из важнейших этапов подготовки материала. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точных процессов термической обработки, помогая вам достичь оптимальных свойств материала для исследований и разработок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и обеспечить соответствие материалов требуемым характеристикам.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь для лаборатории 1200℃

- Лабораторная трубчатая печь с несколькими зонами

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

Люди также спрашивают

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы три наиболее важные составляющие термической обработки материалов? Температура, время выдержки и скорость охлаждения для получения превосходных свойств

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Какова температура кипения ТГК в вакууме? Руководство по безопасной дистилляции

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок