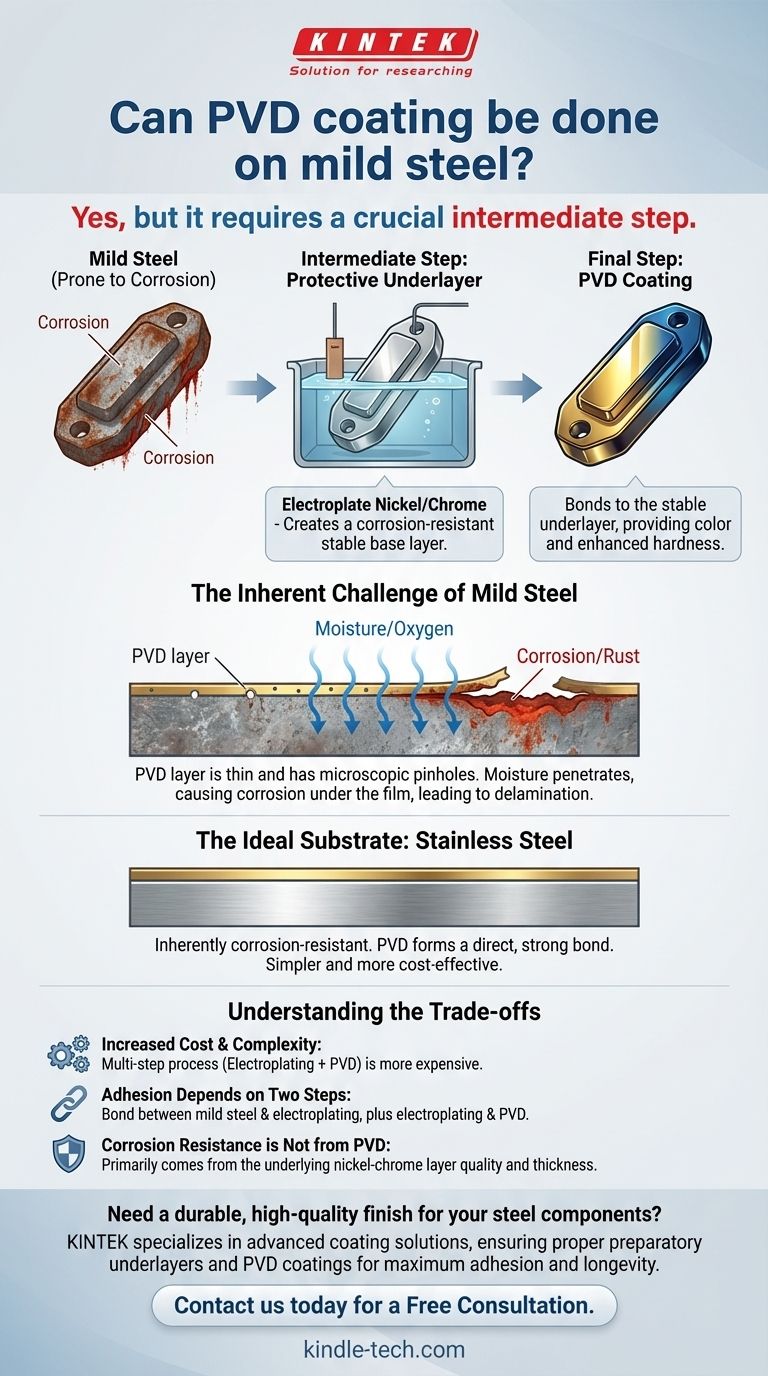

Да, но это требует критически важного промежуточного этапа. PVD-покрытие (физическое осаждение из паровой фазы) может быть нанесено на низкоуглеродистую сталь, но не напрямую. Поскольку низкоуглеродистая сталь подвержена коррозии, ее сначала необходимо покрыть защитным подслоем, таким как никель или хром, чтобы обеспечить как надлежащую адгезию, так и долговечность.

Успех PVD на низкоуглеродистой стали определяется не самим процессом PVD, а качеством защитного базового слоя, нанесенного заранее. Без этой основы коррозия будет образовываться под PVD-пленкой, что приведет к ее разрушению.

Почему базовый материал критически важен для PVD

Природа PVD-покрытия

PVD — это не краска. Оно не добавляет толстый герметизирующий слой на поверхность.

Вместо этого процесс PVD связывает новый материал с подложкой на микроскопическом уровне. Как указано в справочном материале, он создает «поверхностное состояние», а не покрытие, с минимальным утолщением, измеряемым в микронах.

Идеальная подложка: нержавеющая сталь

Нержавеющая сталь — идеальный материал для PVD, поскольку она изначально устойчива к коррозии.

Ее стабильная поверхность позволяет PVD-материалу образовывать прямую, прочную связь. Это создает долговечное, твердое покрытие для эстетических или функциональных целей без необходимости использования дополнительных подготовительных слоев, что делает процесс проще и экономичнее.

Присущая проблема низкоуглеродистой стали

Основная проблема: коррозия

Фундаментальная проблема с низкоуглеродистой сталью заключается в ее склонности ржаветь при контакте с кислородом и влагой. Этот процесс неумолим и будет происходить на любой незащищенной поверхности.

Ограничение PVD

PVD-слой чрезвычайно тонкий и не является идеальным герметичным уплотнением. Он может иметь микроскопические поры или отверстия.

Если нанести его непосредственно на низкоуглеродистую сталь, влага может проникнуть через эти крошечные дефекты и достичь стали под ним. Коррозия начнет образовываться под PVD-слоем, вызывая его вздутие, шелушение и, в конечном итоге, отслаивание от поверхности.

Решение: многослойный подход

Роль подслоя

Чтобы успешно покрыть низкоуглеродистую сталь PVD, вы должны сначала создать стабильную, некоррозионную основу. Это почти всегда достигается гальваническим покрытием.

Слой коррозионно-стойкого материала, чаще всего никель-хрома, сначала наносится гальваническим способом на деталь из низкоуглеродистой стали.

PVD связывается с базовым покрытием

Этот гальванический слой становится новой, эффективной подложкой. Затем PVD-покрытие наносится поверх хрома или никеля.

Процесс PVD связывается с этим стабильным подслоем, а не с реактивной низкоуглеродистой сталью. Низкоуглеродистая сталь просто служит структурной основой компонента.

Понимание компромиссов

Увеличение стоимости и сложности

Этот многоступенчатый процесс (гальваническое покрытие с последующим PVD) сложнее, более трудоемкий и дорогостоящий, чем нанесение PVD непосредственно на подложку, такую как нержавеющая сталь.

Адгезия зависит от двух этапов

Конечное качество зависит от двух отдельных связей: гальванического покрытия с низкоуглеродистой сталью и PVD с гальваническим покрытием. Сбой на первом этапе поставит под угрозу всю систему.

Устойчивость к коррозии обеспечивается не PVD

Важно понимать, что устойчивость конечного продукта к ржавчине почти полностью зависит от качества и толщины нижележащего никель-хромового слоя. PVD-слой в основном обеспечивает желаемый цвет и повышенную твердость поверхности.

Принятие правильного решения для вашей цели

При принятии решения о дальнейших действиях ваш выбор зависит от баланса между стоимостью, производительностью и эстетическими требованиями.

- Если ваш основной фокус — максимальная долговечность и коррозионная стойкость: Использование подложки из нержавеющей стали является наиболее прямым и надежным путем к высококачественному PVD-покрытию.

- Если вы обязаны использовать деталь из низкоуглеродистой стали по структурным причинам или из соображений стоимости: Вы должны учитывать необходимость высококачественного гальванического подслоя перед нанесением PVD.

- Если ваша деталь предназначена исключительно для декоративного использования в сухой, внутренней среде: Может быть достаточно более тонкого и менее прочного подслоя, но вы принимаете на себя более высокий риск долгосрочного отказа, если деталь когда-либо подвергнется воздействию влаги.

В конечном счете, успешное PVD-покрытие на низкоуглеродистой стали достигается путем создания коррозионно-стойкой основы, с которой может сцепиться PVD-пленка.

Сводная таблица:

| Этап | Процесс | Назначение |

|---|---|---|

| 1 | Гальваническое нанесение никеля/хрома | Создает коррозионно-стойкий базовый слой на низкоуглеродистой стали. |

| 2 | Нанесение PVD-покрытия | Связывается со стабильным подслоем, обеспечивая цвет и твердость. |

Вам нужна долговечная, высококачественная отделка для ваших стальных компонентов?

KINTEK специализируется на передовых решениях по нанесению покрытий для лабораторного и промышленного оборудования. Наш опыт гарантирует, что ваши детали из низкоуглеродистой стали получат надлежащий подготовительный подслой и последующее PVD-покрытие для максимальной адгезии, коррозионной стойкости и долговечности.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить производительность и внешний вид ваших компонентов. Получить бесплатную консультацию

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Что такое вакуумное ламинирование? Достижение безупречной, долговечной отделки сложных форм

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей