Процессы вакуумной термообработки

Вакуумный отжиг и нормализация

Вакуумный отжиг и нормализация - важнейшие процессы обработки горячеобработанных заготовок из углеродистой стали, каждый из которых соответствует конкретным требованиям к содержанию углерода.Вакуумный отжиг применяется в основном для сталей с содержанием углерода более 0,5 % с целью снижения их твердости, что облегчает операции резания. Этот процесс проводится в условиях вакуума, что не только сводит к минимуму окисление, но и позволяет получить высококачественную поверхность, часто называемую "блестящим отжигом". Контролируемый нагрев и медленное охлаждение улучшают зернистую структуру, делая материал более однородным и лучше подготовленным к последующей вакуумной термообработке.

В отличие от,нормализация используется для сталей с содержанием углерода менее 0,5%. Этот метод предполагает нагрев материала до более высокой температуры, чем при отжиге, с последующим воздушным охлаждением. Повышенная температура существенно влияет на кристаллическую структуру, выравнивая распределение углерода в стали. Этот процесс особенно полезен при формовке и холодной штамповке, где кристаллическая структура может исказиться. При нормализации структура материала уточняется, обеспечивая его достаточную твердость, что позволяет избежать таких проблем, как низкая твердость и залипание при резке, которые могут усложнить дальнейшие процессы обработки.

Как вакуумный отжиг, так и нормализация играют ключевую роль в уточнении зерновой структуры и достижении однородного состава материала, тем самым подготавливая сталь к продвинутой вакуумной термообработке. Эти процессы являются не просто подготовительными этапами, а неотъемлемой частью обеспечения соответствия механических свойств конечного продукта строгим стандартам качества.

Старение

Старение - важнейший этап процесса вакуумной термообработки, применяемый в первую очередь для снижения внутренних напряжений, накапливающихся в процессе производства и обработки заготовок. Эти напряжения могут нарушить точность и целостность конечных деталей, поэтому снятие напряжений является важной процедурой предварительной обработки компонентов, требующих высокой точности.

Старение материала при контролируемых температурных условиях позволяет перераспределить эти внутренние напряжения, тем самым повышая стабильность размеров и снижая вероятность будущей деформации. Этот процесс часто повторяется для достижения оптимального снятия напряжений, обеспечивая наилучшее состояние материала перед дальнейшей прецизионной обработкой или сборкой.

По сути, старение не только подготавливает материал к последующей вакуумной термообработке, но и играет важную роль в сохранении структурной целостности и эксплуатационных характеристик высокоточных деталей.

Отпуск

Отпуск - важнейший этап процесса вакуумной термообработки, обычно проводимый после высокотемпературной вакуумной закалки. Эта процедура направлена на достижение равномерной и тонкой организации сохнита вакуумного отпуска, что значительно снижает вероятность деформации при последующих видах обработки, таких как поверхностная вакуумная закалка и азотирование. Процесс отпуска не только улучшает микроструктуру, но и повышает механические свойства материала, делая его более упругим и прочным.

Для деталей, требующих умеренной твердости и износостойкости, закалка может служить в качестве заключительной вакуумной термообработки. Этот заключительный этап обеспечивает соответствие материала необходимым эксплуатационным характеристикам без необходимости дополнительной обработки. Тщательно контролируя параметры отпуска, производители могут оптимизировать баланс между твердостью и вязкостью, обеспечивая прочность и гибкость деталей, способных выдерживать различные эксплуатационные нагрузки.

Таким образом, закалка играет ключевую роль в последовательности вакуумной термообработки, предлагая универсальное решение для материалов, которым необходимо найти баланс между твердостью и прочностью.

Методы вакуумной термообработки

Вакуумная закалка

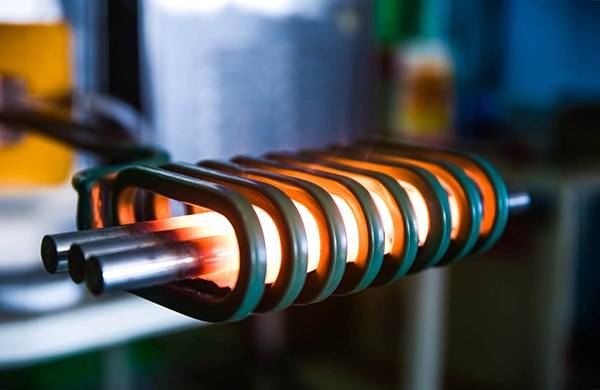

Вакуумная закалка включает в себя как поверхностные, так и общие методы закалки, при этом поверхностная вакуумная закалка является более распространенной благодаря своим преимуществам в минимизации деформации и окисления. Этот метод предполагает нагрев материала в вакуумной печи с продувкой, где контролируемая атмосфера, обычно представляющая собой смесь гидрированного азота и чистого азота, обеспечивает отсутствие атмосферных воздействий на деталь. Материал нагревается до критической температуры фазового перехода, которая зависит от желаемого результата процесса закалки. После достижения требуемой температуры материал выдерживается в течение периода, достаточного для превращения всей нагретой массы.

После этого материал быстро охлаждают со скоростью, которая эффективно задерживает химические элементы, диффундировавшие при высоких температурах. Такое быстрое охлаждение вызывает напряжения в кристаллической структуре, что, в свою очередь, повышает определенные механические свойства закаленной детали. Одним из наиболее значимых преимуществ вакуумной закалки является то, что обработанные детали не окисляются, сохраняя свой первоначальный блестящий вид. Этот процесс не только повышает внешнюю прочность и износостойкость материала, но и сохраняет его внутреннюю вязкость и ударопрочность, что делает его идеальным выбором для тех областей применения, где важны как долговечность, так и эстетическая привлекательность.

Вакуумная закалка науглероживанием

Вакуумная науглероживающая закалка - это передовая термохимическая обработка, предназначенная для низкоуглеродистых и низколегированных сталей и являющаяся превосходной альтернативой традиционным атмосферным методам науглероживания. Этот процесс включает в себя нагрев стальных деталей до температуры, обычно составляющей 900-1000°C в вакуумной среде, где углерод вводится для проникновения в поверхностный слой. Такое обогащение углеродом значительно повышает твердость поверхности, обеспечивая повышенную износостойкость, и одновременно сохраняет прочность и вязкость сердцевины.

Одним из ключевых преимуществ вакуумного науглероживания является его точность и контроль. Процесс позволяет полностью автоматизировать его, используя компьютерное моделирование для точной настройки циклов термообработки, что обеспечивает стабильность результатов. Такой уровень контроля особенно полезен для достижения необходимых допусков на размеры, о чем свидетельствует метод газовой закалки под высоким давлением, используемый при вакуумном науглероживании, который показан на рис. 4.

Кроме того, вакуумное науглероживание не наносит вреда окружающей среде, не выделяет CO2 и работает без рисков, связанных с открытым пламенем или атмосферной газовой химией. Это делает его чистым, безопасным и эффективным процессом, который легко интегрировать в производственные процессы. Отсутствие внешних воздействий, таких как газовая химия или поверхностные загрязнения, обеспечивает чистоту процесса науглероживания, что позволяет получить равномерный и предсказуемый результат.

В отличие от традиционного науглероживания, вакуумное науглероживание позволяет работать при более высоких температурах и с более гибкими циклами, благодаря уникальным характеристикам вакуумных печей. Такая адаптивность крайне важна для удовлетворения разнообразных требований современного производства, где детали часто должны сочетать высокую поверхностную твердость с прочностью и вязкостью сердцевины.

Вакуумная науглероживающая закалка обычно применяется между процессами полуфинишной и финишной обработки, являясь важнейшим этапом производственного цикла. Улучшая свойства поверхности стали, она подготавливает материал к последующей обработке, обеспечивая соответствие конечного продукта жестким требованиям высокопроизводительных приложений.

Вакуумное азотирование

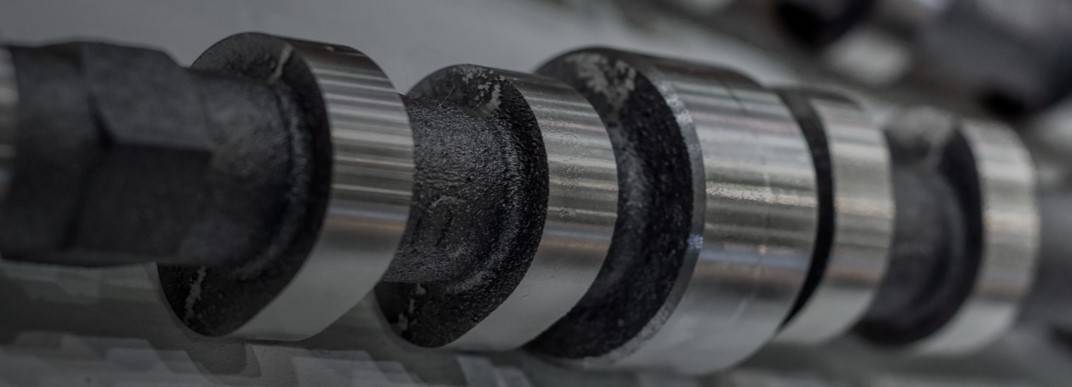

Вакуумное азотирование - это сложный процесс обработки поверхности, при котором атомы азота внедряются в поверхность металла, образуя нитридный слой. Этот слой значительно улучшает свойства металла, включая поверхностную твердость, износостойкость, усталостную прочность и коррозионную стойкость. В отличие от традиционных методов азотирования, вакуумное азотирование проводится при относительно низких температурах, обычно в диапазоне от 520 до 560℃, что позволяет минимизировать тепловую деформацию и гарантирует сохранение внутренней структуры металла.

Процесс начинается с помещения заготовки в вакуумную печь. Затем из печи откачивается воздух под давлением около 0,1 Па, создавая среду, в которой можно точно контролировать температуру. После достижения необходимой температуры азотирования заготовка выдерживается при этой температуре в течение времени, которое зависит от количества обрабатываемых деталей и специфических требований процесса. Этот начальный период очень важен для очистки поверхности заготовки и подготовки ее к подаче азота.

После этого вакуум временно прекращается, и в печь подается газ азот, часто в виде аммиака. Давление внутри печи повышается до 50-70 Па, поддерживается в течение короткого промежутка времени, а затем снова снижается до 5-10 Па. Этот цикл "вдувания-выдувания" повторяется несколько раз, чтобы атомы азота равномерно проникали в поверхность металла, образуя прочный нитридный слой, отвечающий требуемым техническим характеристикам.

Одним из ключевых преимуществ вакуумного азотирования является его способность повышать усталостную прочность и общий срок службы обработанных деталей. Благодаря отсутствию необходимости в закалке, которая характерна для других процессов термообработки, вакуумное азотирование значительно снижает риск деформации и коробления обработанных деталей. Это делает его идеальным выбором для применения в тех случаях, когда сохранение точности размеров имеет решающее значение, например, в высокоточном оборудовании и аэрокосмических компонентах.

Таким образом, вакуумное азотирование - это высокоэффективный метод улучшения свойств поверхности металлов без нарушения их структурной целостности. Низкая температура и точный контроль над процессом подачи азота делают его предпочтительным выбором для отраслей промышленности, где требуются долговечные и высокопроизводительные компоненты.

Связанные товары

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Связанные статьи

- Физика невозможных форм: как горячая штамповка изменила высокопрочную сталь

- Понятие о горячих прессах и техника безопасности

- Физика постоянства: как горячие прессы формируют современный мир

- От пыли к плотности: микроструктурная наука горячего прессования

- Принципы и применение вакуумного оборудования для горячего спекания