Введение в осаждение тонких пленок

Цель и процесс

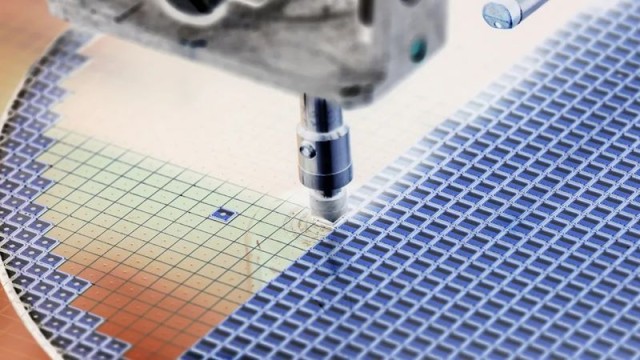

Осаждение тонкой пленки - важнейший процесс в производстве полупроводников, направленный на осаждение наноразмерной тонкой пленки на подложку. За этим начальным этапом следует серия тщательных процессов, включая многократное травление и полировку, для создания нескольких слоев. Эти слои могут быть как проводящими, так и изолирующими, каждый из которых тщательно прорисован для создания замысловатых схем.

Процесс осаждения тонких пленок является неотъемлемой частью интеграции полупроводниковых компонентов и схем в сложные микросхемы. Каждый слой после осаждения и нанесения рисунка выполняет определенную функцию в общей архитектуре чипа, способствуя его производительности, надежности и функциональности. Точность и контроль, присущие процессам осаждения тонких пленок, необходимы для обеспечения соответствия этих слоев строгим стандартам, предъявляемым к современным полупроводниковым устройствам.

По сути, осаждение тонких пленок - это не просто создание слоев; это создание фундаментальных элементов полупроводниковой технологии, слой за слоем, для получения сложных и высокопроизводительных чипов, которые питают современные электронные устройства.

Химическое осаждение из паровой фазы (CVD)

Обзор и характеристики

Химическое осаждение из паровой фазы (CVD) - это сложная технология, которая формирует тонкие пленки путем термического разложения и/или реакции газовых соединений. Этот метод обладает широким спектром преимуществ, что делает его краеугольным камнем в производстве полупроводников. Одним из его главных достоинств является универсальность типов осадка, позволяющая создавать разнообразные материалы с определенными свойствами. Эта универсальность дополняется возможностью получения однородных покрытий на подложках, что обеспечивает стабильную производительность и надежность конечного продукта.

Высокая чистота - еще одна важнейшая характеристика пленок, полученных методом CVD-осаждения. Контролируемая среда в реакторе CVD сводит к минимуму загрязнение, что приводит к получению пленок с минимальным количеством примесей. Такая высокая чистота важна для производительности и долговечности полупроводниковых устройств, где даже следовые количества загрязняющих веществ могут существенно повлиять на функциональность.

Кроме того, CVD обеспечивает точный контроль над составом осаждаемых пленок. Тщательно подбирая и регулируя газовые соединения и условия реакции, производители могут изменять свойства пленки в соответствии с конкретными требованиями. Такой уровень контроля неоценим при производстве современных полупроводниковых устройств, где точные свойства материала имеют решающее значение для оптимальной работы.

Однако одним из заметных ограничений CVD является требование высоких температур в процессе осаждения. Эти повышенные температуры могут накладывать ограничения на типы подложек, которые могут быть использованы, и могут потребовать дополнительных решений по охлаждению и терморегулированию. Несмотря на эту проблему, преимущества CVD в плане универсальности, однородности, чистоты и контроля состава делают его незаменимым методом в полупроводниковой промышленности.

Этапы процесса CVD

Процесс химического осаждения из паровой фазы (CVD) - это многоступенчатая процедура, в ходе которой газообразные прекурсоры превращаются в твердую пленку на подложке. Этот процесс имеет решающее значение для создания тонких пленок с точным контролем состава и толщины, которые необходимы для производства полупроводников.

-

Диффузия газа на подложку: На начальном этапе происходит диффузия реагирующих газов к подложке. Эта диффузия происходит за счет градиентов концентрации, когда газы перемещаются из областей с более высокой концентрацией в области с более низкой концентрацией. На эффективность этого этапа влияют такие факторы, как температура, давление и конструкция реакторной камеры.

-

Адсорбция на поверхности субстрата: Когда реакционные газы достигают подложки, они подвергаются адсорбции, прилипая к поверхности подложки. Адсорбция может быть физической, когда задействованы слабые ван-дер-ваальсовы силы, или химической, когда образуются ковалентные связи. Тип адсорбции существенно влияет на последующие химические реакции и качество конечной пленки.

-

Химическая реакция с образованием твердого осадка: Третья стадия является наиболее важной и включает в себя ряд химических реакций, которые превращают адсорбированные газы в твердую пленку. Эти реакции могут быть термическим разложением, когда газ разлагается на твердые и газообразные продукты, или химическим синтезом, когда два или более газов вступают в реакцию с образованием твердого продукта. Образующиеся твердые отложения обычно тонкие, однородные и высокой чистоты, отвечающие строгим требованиям производства полупроводников.

Каждый из этих этапов тщательно контролируется, чтобы обеспечить осаждение высококачественной тонкой пленки. Взаимодействие между диффузией газа, адсорбцией и химическими реакциями определяет конечные свойства осажденной пленки, включая ее толщину, однородность и состав.

Распространенные реакции CVD

В области химического осаждения из паровой фазы (CVD) несколько фундаментальных реакций имеют ключевое значение для формирования различных тонких пленок. Эти реакции можно разделить на три основных типа: термическое разложение, химический синтез и химический перенос. Каждая из этих реакций играет решающую роль в процессе осаждения, позволяя создавать разнообразные материалы со специфическими свойствами.

Термическое разложение При термическом разложении происходит разрушение соединения под воздействием тепла, в результате чего образуется твердая пленка. Например, при осаждении поликремния часто используется термическое разложение силана (SiH₄) при повышенных температурах. Этот процесс можно представить в виде:

[ \text{SiH}_4 \xrightarrow{\Delta} \text{Si} + 2\text{H}_2 ].

Химический синтез происходит, когда два или более реагентов соединяются, образуя новое соединение, которое затем осаждается в виде твердой пленки. Примером может служить образование диоксида кремния (SiO₂) в результате реакции силана с кислородом:

[ \text{SiH}_4 + 2\text{O}_2 \rightarrow \text{SiO}_2 + 2\text{H}_2\text{O} ]

Химический перенос включает в себя перенос химического вида из одной фазы в другую, обычно из газообразного предшественника в твердую пленку. Ярким примером является осаждение нитрида кремния (Si₃N₄), которое может быть достигнуто путем реакции силана с аммиаком:

[ 3\text{SiH}_4 + 4\text{NH}_3 \rightarrow \text{Si}_3\text{N}_4 + 12\text{H}_2 ].

Эти реакции не только иллюстрируют универсальность CVD, но и подчеркивают его способность создавать высокочистые, однородные пленки с контролируемым составом. Выбор типа реакции и материалов-предшественников играет важную роль в определении свойств осажденных пленок, что делает CVD очень адаптируемым методом в производстве полупроводников.

Типы оборудования для CVD

Для осаждения тонких пленок используются различные реакторы химического осаждения из паровой фазы (CVD), каждый из которых предназначен для оптимизации определенных параметров процесса и свойств материала. Реакторы можно разделить на категории в зависимости от условий их работы и механизмов, которые они используют.

-

CVD при атмосферном давлении (APCVD): Этот тип CVD работает при атмосферном давлении, что делает его подходящим для крупномасштабного производства благодаря его простоте и эффективности. Однако высокое давление может привести к неоднородной толщине и качеству пленки.

-

CVD при низком давлении (LPCVD): Снижая давление, LPCVD улучшает однородность и качество осаждаемых пленок. Этот метод обычно используется для осаждения слоев диоксида кремния и нитрида кремния в производстве полупроводников.

-

Сверхвысоковакуумный CVD (UHVCVD): Работая при чрезвычайно низком давлении, UHVCVD обеспечивает высочайшую чистоту и однородность осаждаемых пленок. Этот метод особенно полезен для исследований и разработок, где важна точность.

-

Лазерный CVD: Этот метод использует лазер для локального нагрева подложки, что позволяет точно контролировать процесс осаждения. Лазерное CVD выгодно для создания высококачественных пленок на чувствительных подложках без нанесения термических повреждений.

-

Металлоорганическое CVD (MOCVD): В MOCVD используются металлоорганические прекурсоры для осаждения сложных пленок, таких как те, что используются в оптоэлектронных устройствах. Этот метод очень универсален и позволяет получать пленки сложного состава.

-

Плазменный CVD (PECVD): Благодаря включению плазмы в процесс, PECVD снижает необходимую температуру осаждения, что делает его подходящим для термочувствительных материалов. Этот метод широко используется для осаждения диэлектрических пленок в полупроводниковых устройствах.

Каждый тип CVD-реактора обладает уникальными преимуществами и выбирается в зависимости от конкретных требований к материалу и области применения.

Физическое осаждение из паровой фазы (PVD)

Обзор и принципы

Физическое осаждение из паровой фазы (PVD) - это сложный процесс, который включает испарение материалов в тщательно контролируемых вакуумных условиях. Эта техника помогает осаждать тонкие пленки, обладающие особыми функциональными свойствами, что делает ее краеугольным камнем в различных высокотехнологичных отраслях промышленности. В процессе PVD используется вакуумная среда для устранения загрязнений, что гарантирует исключительное качество получаемых пленок.

Универсальность PVD заключается в возможности использования широкого спектра материалов и типов пленок. Будь то металлы, керамика или композиты, PVD позволяет наносить их с высокой точностью. Такая адаптивность имеет решающее значение для производства полупроводников, где требуются высокопроизводительные, надежные и однородные тонкие пленки. Этот процесс не только обеспечивает превосходное качество пленки, но и позволяет создавать пленки с индивидуальными свойствами, такими как проводимость, отражательная способность и твердость.

По сути, PVD выделяется своей способностью создавать тонкие пленки, которые не только универсальны, но и обладают превосходным качеством, что делает его незаменимым инструментом в арсенале современного полупроводникового производства.

Этапы процесса

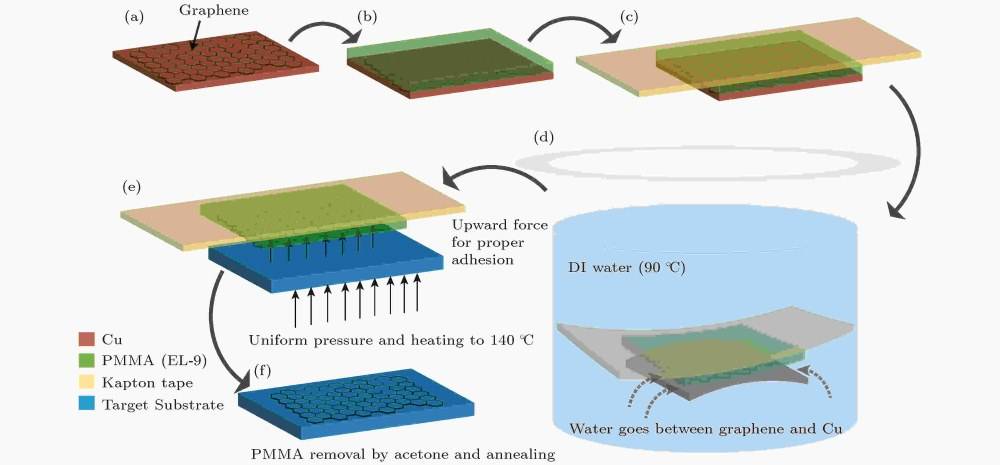

Процесс физического осаждения из паровой фазы (PVD) представляет собой тщательную последовательность шагов, направленных на обеспечение точного осаждения тонких пленок на подложки. Этот процесс начинается с испарения материала для нанесения покрытия - критического этапа, который включает в себя нагрев материала до температуры кипения в условиях вакуума. В результате нагрева материал переходит из твердого или жидкого состояния в газообразное, распадаясь на составляющие его атомы, молекулы или ионы.

После испарения эти атомы, молекулы или ионы проходят стадию контролируемой миграции. Этой миграции способствует вакуумная среда, которая минимизирует столкновения и позволяет частицам двигаться по прямой траектории к подложке. Вакуумные условия также гарантируют, что частицы сохранят свои высокие энергетические уровни, что необходимо для эффективного осаждения.

Наконец, частицы достигают подложки и начинают осаждаться, образуя тонкую пленку. Процесс осаждения зависит от нескольких факторов, включая энергию и угол падения частиц, свойства поверхности подложки и вакуумное давление. В результате образуется равномерная и плотная пленка, которая прочно прилипает к подложке, обеспечивая желаемые функциональные свойства и характеристики.

| Шаг | Описание |

|---|---|

| Испарение | Нагрев материала покрытия до температуры кипения под вакуумом для превращения его в газ. |

| Миграция | Контролируемое перемещение атомов/молекул/ионов через вакуум к подложке. |

| Осаждение | Формирование тонкой пленки на подложке за счет прилипания высокоэнергетических частиц к ее поверхности. |

Каждый из этих этапов имеет решающее значение для успешного применения PVD в производстве полупроводников, предлагая универсальный и высококачественный метод осаждения тонких пленок.

Области применения и преимущества

Физическое осаждение из паровой фазы (PVD) нашло широкое применение во множестве отраслей промышленности, в первую очередь благодаря своей экологичности и превосходному качеству получаемых пленок. В отличие от других методов осаждения, в которых могут использоваться вредные химические вещества или высокоэнергетические процессы, PVD работает в условиях вакуума, что гарантирует отсутствие загрязняющих веществ в процессе осаждения. Это делает его идеальным выбором для отраслей, где соблюдение экологических норм является критическим фактором.

Одной из отличительных особенностей PVD является однородность и плотность создаваемых пленок. В результате этого процесса получаются пленки с высокой степенью однородности по толщине и структуре, что очень важно для приложений, требующих точного контроля свойств материала. Однородность достигается за счет контролируемого испарения и осаждения материала, что обеспечивает точное соответствие пленки требуемым характеристикам.

Кроме того, пленки PVD демонстрируют прочное сцепление с подложками, на которые они наносятся. Такое прочное сцепление является результатом процесса прямого осаждения, при котором испаренный материал конденсируется и химически связывается с поверхностью подложки. Такое прочное сцепление не только повышает долговечность пленок, но и обеспечивает их сохранность в различных условиях эксплуатации, что делает пленки PVD пригодными для применения в тех областях, где требуется долгосрочная стабильность и надежность.

| Преимущество | Описание |

|---|---|

| Незагрязненная природа | Работает в условиях вакуума, что обеспечивает отсутствие вредных выбросов в процессе производства. |

| Однородные и плотные пленки | Производит высококонсистентные пленки с точной толщиной и структурой. |

| Прочное сцепление с субстратами | Обеспечивает прочную адгезию, повышая прочность и долговременную стабильность. |

В целом, сочетание этих преимуществ делает PVD предпочтительным выбором для различных отраслей промышленности - от электроники и оптики до аэрокосмической и автомобильной, где качество и надежность тонких пленок имеют первостепенное значение.

Методы PVD

Физическое осаждение из паровой фазы (PVD) включает в себя несколько сложных методов, предназначенных для нанесения тонких пленок с точными функциональными характеристиками в условиях вакуума. Эти методы играют ключевую роль в различных промышленных приложениях благодаря своей способности создавать высококачественные, однородные и плотно прилегающие пленки.

К основным методам PVD относятся:

-

Вакуумное нанесение тонких пленок: Этот метод предполагает испарение материала в вакуумной камере и конденсацию паров на подложке. Этот процесс обеспечивает минимальное загрязнение и превосходный контроль над толщиной и однородностью пленки.

-

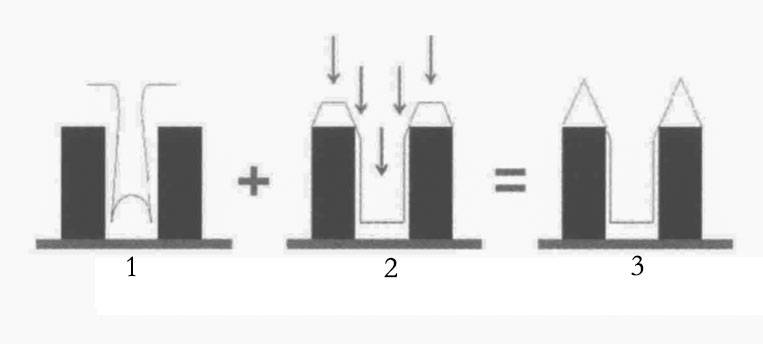

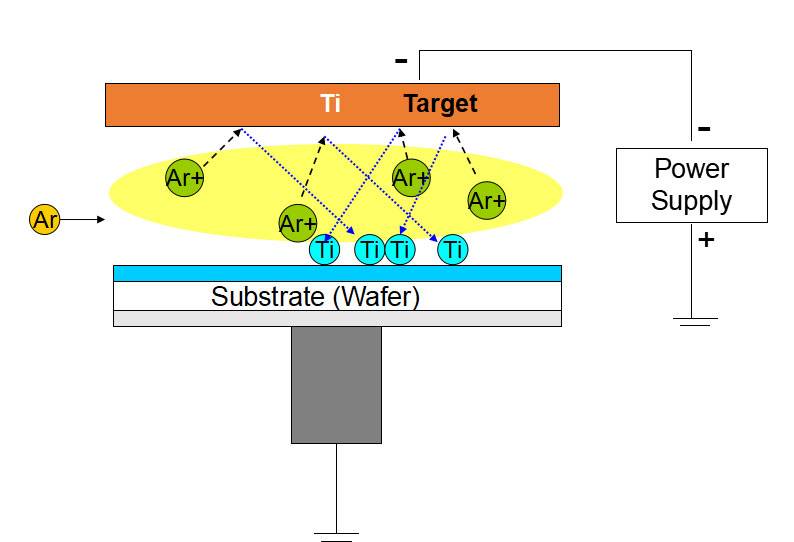

Напыление PVD: Напыление предполагает бомбардировку материала-мишени высокоэнергетическими частицами (ионами) для смещения атомов, которые затем осаждаются на подложку. Этот метод особенно эффективен для нанесения широкого спектра материалов, включая металлы, сплавы и соединения.

-

Ионное покрытие: В этом методе ионы ускоряются по направлению к подложке, чтобы повысить адгезию и плотность осажденной пленки. Ионное покрытие известно своей способностью создавать высокоадгезионные и долговечные покрытия, что делает его идеальным для приложений, требующих надежной защиты.

Каждый из этих методов обладает уникальными преимуществами, что делает их подходящими для различных применений в производстве полупроводников и не только.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Связанные статьи

- Полное руководство по обслуживанию оборудования PECVD

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Роль плазмы в покрытиях PECVD

- CVD-машины для нанесения тонких пленок

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство