Классификация высокотемпературных вакуумных печей

Высокотемпературная вакуумная печь резистивного типа

Высокотемпературная вакуумная печь резистивного типа использует электрические нагревательные провода для генерации тепла, которое затем передается материалу посредством излучения. Этот метод очень универсален, что делает его применимым к широкому спектру материалов. В основе этой печи лежит электрический нагревательный провод, который разработан таким образом, чтобы выдерживать экстремальные температуры, часто достигающие 3000°C (5432°F). Благодаря этой способности печь может выдерживать жесткие требования высокотемпературных процессов, таких как термообработка, спекание, пайка и отжиг.

Одной из отличительных особенностей этой печи является ее способность достигать равномерного нагрева по всей заготовке. Такая равномерность очень важна для получения высококачественных материалов с неизменными свойствами, что очень важно в отраслях, где точность и надежность имеют первостепенное значение. Вакуумная атмосфера, поддерживаемая в печи, играет ключевую роль в предотвращении окисления - распространенной проблемы, которая может привести к появлению дефектов и ухудшению качества конечного продукта. Исключая доступ кислорода, печь гарантирует, что обрабатываемые материалы останутся чистыми и без загрязнений.

В области сверхвысоких температур, например, превышающих 2000°C, высокотемпературная вакуумная печь резистивного типа оказалась незаменимой. Несмотря на технические сложности, связанные с такими экстремальными условиями, эта печь заняла свою нишу, обеспечивая надежную работу и превосходные результаты. Ее доминирование на рынке является свидетельством надежной конструкции и тщательного внимания к деталям при изготовлении.

Высокотемпературная вакуумная печь резистивного типа - это не просто инструмент, это краеугольный камень передовых технологий обработки материалов. Способность работать в условиях вакуума и при столь высоких температурах делает ее идеальным выбором для различных промышленных применений - от производства электронных компонентов до спекания керамических материалов и не только. Поскольку спрос на высокоэффективные материалы продолжает расти, значение этой печи в удовлетворении этих потребностей будет только увеличиваться.

Индукционная высокотемпературная вакуумная печь

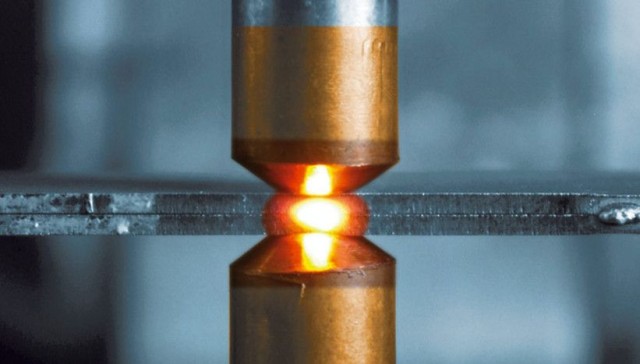

Индукционная высокотемпературная вакуумная печь использует электромагнитную индукцию для получения тепла - процесс, который особенно эффективен для плавки и литья металлических материалов. Этот тип печей работает за счет создания высокочастотного магнитного поля, которое индуцирует токи внутри металла, вызывая его быстрый нагрев. Печь рассчитана на достижение температуры до 2000℃, что делает ее пригодной для широкого спектра применений.

Одним из ключевых преимуществ индукционной высокотемпературной вакуумной печи является ее способность работать в условиях высокого вакуума. Эта особенность имеет решающее значение для плавки металлов, склонных к окислению или загрязнению, обеспечивая чистоту и целостность конечного продукта. Вакуумная система, включающая молекулярную насосную установку высокого вакуума, повышает степень вакуума в печи, тем самым улучшая качество плавки и снижая риск образования примесей.

Печная камера обычно изготавливается из нержавеющей стали с водяным охлаждением, что позволяет не только выдерживать высокие температуры, но и обеспечивает долговечность оборудования. Кроме того, камера оснащена кварцевым смотровым окном, что позволяет операторам наблюдать за процессом плавки без нарушения вакуумной среды. Такая возможность наблюдения в режиме реального времени особенно полезна для точного контроля и настройки во время операций плавления и литья.

Индукционные высокотемпературные вакуумные печи широко используются в различных отраслях промышленности, в том числе для производства никеля и специальных сталей, прецизионных сплавов, активных металлов, высокотемпературных сплавов и магнитных материалов. Они также идеально подходят для вакуумного прецизионного литья мелких деталей, что делает их незаменимыми в научных исследованиях и промышленности, где требуются высококачественные чистые металлические компоненты.

В целом, индукционная высокотемпературная вакуумная печь отличается своей способностью достигать высоких температур в контролируемой вакуумной среде, обеспечивая чистоту и точность процессов плавки и литья металлов. Передовая конструкция и универсальность применения делают ее важнейшим инструментом как в научных исследованиях, так и в промышленном производстве.

Электронно-лучевая высокотемпературная вакуумная печь

Высокотемпературная вакуумная печь Electron Beam работает за счет направления высокоскоростного потока электронов для получения интенсивного тепла в контролируемой вакуумной среде. Эта технология особенно эффективна для обеспечения точного и локализованного нагрева, что делает ее идеальной для передовых методов обработки поверхности. В первую очередь эта печь используется для обработки поверхности металлических материалов, где она позволяет добиться равномерного нагрева без риска окисления или загрязнения, что часто является проблемой в невакуумных средах.

Одной из отличительных особенностей этой печи является ее способность готовить высококачественные пленки. Контролируя интенсивность и направление электронного пучка, можно наносить тонкие пленки с исключительной однородностью и адгезией на различные подложки. Эта возможность крайне важна в таких отраслях, как электроника, где эксплуатационные характеристики компонентов могут быть значительно улучшены за счет точного нанесения защитных или функциональных покрытий.

Электронно-лучевая высокотемпературная вакуумная печь также очень универсальна и способна обрабатывать широкий спектр материалов, помимо металлов. Например, она может использоваться для спекания керамических материалов, где вакуумная среда предотвращает образование нежелательных соединений и обеспечивает чистоту конечного продукта. Такая универсальность в сочетании с высокой эффективностью и точностью делает его ценным инструментом как в научных исследованиях, так и в промышленности.

Другие типы высокотемпературных вакуумных печей

Помимо наиболее распространенных типов высокотемпературных вакуумных печей, таких как печи сопротивления и индукционные печи, существуют и специализированные варианты, предназначенные для решения конкретных задач. Среди них,микроволновые иплазменные высокотемпературные вакуумные печи выделяются своими уникальными принципами работы и требованиями к применению.

Микроволновые высокотемпературные вакуумные печи Используют микроволновую технологию для генерации тепла внутри материала, а не снаружи. Этот метод обеспечивает превосходный контроль над распределением температуры и позволяет достичь высокой скорости нагрева. Микроволновые печи особенно выгодны для материалов, обладающих сильными свойствами поглощения микроволн, таких как некоторые виды керамики и композитов. Они также используются в областях, требующих точного контроля температуры и равномерного нагрева, например, при спекании современной керамики или обработке электронных компонентов.

Плазменные высокотемпературные вакуумные печи Используют плазму, высокоионизированный газ, для достижения чрезвычайно высоких температур. Эти печи предназначены для применения в тех случаях, когда обычные методы нагрева недостаточны, например, при плавке тугоплавких металлов или синтезе высокочистых материалов. Способность плазмы достигать температур, значительно превышающих те, что достижимы при использовании традиционных нагревательных элементов, делает ее идеальной для процессов, требующих экстремальных тепловых условий. Кроме того, высокий вакуум в этих печах сводит к минимуму загрязнение, обеспечивая чистоту обрабатываемых материалов.

Как микроволновые, так и плазменные печи оснащены передовыми системами контроля температуры, обеспечивающими точное регулирование циклов нагрева и охлаждения. Они также оснащены надежными вакуумными системами для поддержания необходимых условий сверхвысокого вакуума, предотвращающих нежелательные химические реакции и обеспечивающих целостность обрабатываемых материалов. Эти специализированные печи часто настраиваются, что позволяет адаптировать их к конкретным промышленным потребностям, будь то исследования и разработки или крупномасштабное производство.

Сценарии применения высокотемпературных вакуумных печей

Электронные компоненты

Высокотемпературные вакуумные печи особенно хорошо подходят для производства и обработки электронных компонентов, включая устройства ближней связи (NFC). Эти печи обеспечивают идеальные условия для точного терморегулирования, необходимого при изготовлении чувствительных электронных элементов.

Контролируемая атмосфера в высокотемпературной вакуумной печи гарантирует, что электронные компоненты не подвергаются воздействию загрязняющих веществ, которые могут повлиять на их характеристики. Это очень важно для производства таких компонентов, как чипы NFC, которые требуют высокого уровня надежности и стабильности.

Кроме того, способность поддерживать постоянный температурный режим внутри печи необходима для процессов спекания и склеивания, участвующих в производстве электронных компонентов. Такая точность является ключевым фактором для обеспечения целостности и функциональности конечных продуктов.

Таким образом, высокотемпературные вакуумные печи обеспечивают превосходные условия для производства электронных компонентов, особенно таких, как устройства NFC, благодаря контролируемой, свободной от загрязнений атмосфере и точному управлению температурой.

Спекание керамических материалов

Спекание керамических материалов - важнейший процесс в производстве керамических изделий, в том числе гончарных. Этот процесс предполагает использование специализированных печей, таких как печи для спекания под давлением газа и графитовые вакуумные печи. Эти печи работают в контролируемых условиях высокой температуры и, в некоторых случаях, давления или электрического тока, превращая сырые керамические материалы в плотные, прочные и часто полупрозрачные готовые изделия.

Спекание керамических материалов обычно начинается с добавления органических добавок для повышения пластичности сырья, которое часто имеет меньшее сродство к воде по сравнению с традиционной глиной. По мере спекания материал подвергается значительной усадке, поскольку стеклофазы в нем текут, а порошкообразная структура уплотняется, уменьшая пористость. Это уплотнение происходит под воздействием высоких температур, которые могут быть дополнены внешними силами, такими как давление или электрические токи, для достижения желаемых свойств материала.

Одним из ярких примеров спекания керамики является превращение диоксида циркония. Предварительно спеченный диоксид циркония имеет моноклинную кристаллическую структуру, характеризующуюся внешним видом и текстурой, похожей на мел, и легко поддается измельчению. При воздействии температур от 1 100°C до 1 200°C диоксид циркония претерпевает фазовый переход в политетрагональное кристаллическое состояние. Этот переход приводит к значительному увеличению плотности, прочности и прозрачности частиц, превращая материал в чрезвычайно твердую, плотную и прочную керамику, которую сложно резать даже высокоскоростными инструментами.

| Процесс спекания | Диапазон температур | Преобразование материала |

|---|---|---|

| Начальная стадия | Ниже 1 100°C | Моноклинная структура, внешний вид напоминает мел |

| Переходная стадия | 1 100 °С - 1 200 °С | Политетрагональная структура, повышенная плотность и прочность |

| Заключительная стадия | Выше 1 200°C | Чрезвычайно твердая, плотная и прочная керамика |

Процесс спекания не только улучшает физические свойства керамических материалов, но и играет важную роль в придании им сложных 3D-форм с помощью таких методов, как горячее изостатическое прессование. Этот метод позволяет создавать сложные формы с равномерной плотностью и прочностью, что делает его незаменимым в различных промышленных приложениях.

Высокотемпературные процессы

Высокотемпературные процессы охватывают широкий спектр применений, требующих точного контроля и поддержания повышенных температур. Эти процессы осуществляются с помощью специализированного оборудования, такого как ручные высокотемпературные горячие прессы и вакуумные печи, которые часто футеруются керамическим волокном для обеспечения тепловой эффективности и долговечности.

Основные области применения в высокотемпературных процессах

-

Спекание керамических материалов:

- Вакуумные печи с футеровкой из керамического волокна имеют решающее значение для спекания керамических материалов, обеспечивая равномерный нагрев и минимальную термическую деградацию.

- Примеры: Газовые печи для спекания под давлением и графитовые вакуумные печи обычно используются для этой цели.

-

Термообработка металлов:

- Высокотемпературные процессы являются неотъемлемой частью термообработки металлов, включая отжиг, закалку и отпуск, которые улучшают механические свойства металлических деталей.

- Оборудование: Вакуумные печи для термообработки предпочтительнее благодаря их способности поддерживать контролируемую среду и предотвращать окисление.

-

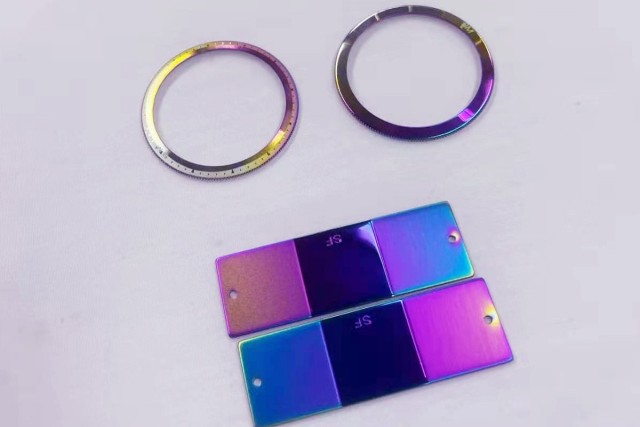

Покрытие поверхности:

- Вакуумные печи используются для нанесения поверхностных покрытий в условиях вакуума, улучшая износостойкость и коррозионную стойкость материалов.

- Процесс: Вакуумная среда обеспечивает равномерное покрытие и устраняет примеси.

-

Порошковая металлургия:

- Вакуумные печи играют важную роль в прессовании и спекании металлических порошков для получения высококачественных металлических изделий.

- Преимущества: Вакуумные условия обеспечивают точный контроль над процессом спекания и улучшают свойства конечного продукта.

Преимущества футеровки керамическим волокном

- Тепловая эффективность: Футеровка из керамического волокна обеспечивает отличную изоляцию, снижая потери тепла и повышая энергоэффективность.

- Долговечность: Футеровка устойчива к высоким температурам и тепловому удару, обеспечивая долговечность оборудования.

- Равномерный нагрев: Помогает добиться равномерного распределения температуры внутри печи, что очень важно для стабильного результата процесса.

В целом, высокотемпературные процессы опираются на специализированное оборудование, такое как ручные горячие прессы и вакуумные печи с футеровкой из керамического волокна, для достижения точных и эффективных термических операций в различных отраслях промышленности.

Точное плавление и литье металлов

Вакуумные индукционные плавильные печи и вакуумные печи для пайки играют ключевую роль в достижении точных процессов плавки и литья металлов. Эти специализированные печи работают в условиях вакуума, что значительно снижает риск окисления и загрязнения, обеспечивая чистоту и целостность конечного продукта.

Ключевые особенности и области применения:

-

Вакуумные индукционные плавильные печи: В этих печах для получения тепла используется электромагнитная индукция, что делает их идеальными для плавления и литья металлических материалов. Отсутствие атмосферного кислорода предотвращает окисление, что очень важно для высокочистых сплавов, используемых в аэрокосмической и медицинской промышленности.

-

Вакуумные паяльные печи: Эти печи предназначены для пайки - процесса соединения металлов с помощью присадочного металла с температурой плавления выше, чем у основного металла. Вакуумная пайка обеспечивает прочные, герметичные соединения, что делает ее незаменимой в автомобильной и аэрокосмической технике.

Преимущества вакуумных процессов:

| Преимущество | Описание |

|---|---|

| Чистота | Уменьшает окисление и загрязнение, обеспечивая высокую чистоту металлических сплавов. |

| Точность | Позволяет точно контролировать температуру, что необходимо для сложных конструкций отливок. |

| Равномерность | Обеспечивает равномерный нагрев и охлаждение, что приводит к постоянству свойств материала. |

| Экологические преимущества | Минимизирует выбросы и отходы, способствуя более чистому производственному процессу. |

Таким образом, сочетание вакуумных индукционных печей для плавки и пайки обеспечивает непревзойденную точность и качество плавки и литья металлов, что делает их незаменимыми в отраслях, где требуются металлические компоненты высокой степени интеграции.

Термообработка металлов

Вакуумные печи для термообработки являются незаменимыми инструментами в металлообрабатывающей промышленности, играя решающую роль в улучшении физико-механических свойств металлических деталей. Эти печи специально разработаны для проведения ряда термических процессов, включая отжиг, закалку и отпуск, которые необходимы для изменения микроструктуры металлов с целью достижения желаемых характеристик, таких как твердость, пластичность и прочность.

Основным преимуществом использования вакуумных печей для термообработки является контролируемая среда, которая сводит к минимуму окисление и загрязнение. Это особенно важно для дорогостоящих компонентов в таких отраслях, как аэрокосмическая, автомобильная и медицинская, где точность и целостность материала имеют первостепенное значение.

| Процесс | Описание |

|---|---|

| Отжиг | Размягчает металл, повышая пластичность и снижая внутренние напряжения. |

| Закалка | Быстрое охлаждение металла для повышения твердости и прочности. |

| Отпуск | Снимает напряжения, возникшие при закалке, повышая вязкость без потери твердости. |

Вакуумная термообработка также универсальна и применима к широкому спектру материалов, от инструментальных и нержавеющих сталей до титановых сплавов и суперсплавов. Такая универсальность делает ее краеугольным камнем в производственных процессах многих передовых отраслей промышленности, обеспечивая соответствие компонентов строгим стандартам производительности.

Сушка и повышение качества

Вакуумные сушильные печи играют важнейшую роль в удалении воды и других летучих веществ из различных материалов, повышая тем самым их общее качество и эксплуатационные характеристики. В отличие от обычных методов сушки, вакуумная сушка работает при пониженном давлении, что значительно снижает температуру кипения воды, позволяя более эффективно и контролируемо удалять влагу.

Этот метод особенно выгоден для материалов, чувствительных к высоким температурам или склонных к окислению, поскольку вакуумная среда сводит эти риски к минимуму. Например, при обработке фармацевтических препаратов, электроники и современной керамики вакуумная сушка обеспечивает отсутствие остаточной влаги в конечных продуктах, которая в противном случае может привести к таким дефектам, как растрескивание, расслоение или снижение эффективности.

Более того, контролируемая среда вакуумной сушильной печи позволяет точно регулировать температуру и давление, что позволяет оптимизировать время и условия сушки для различных материалов. Такая адаптивность делает вакуумные сушильные печи незаменимыми в отраслях, где постоянство и качество продукции имеют первостепенное значение.

| Преимущество | Описание |

|---|---|

| Эффективное удаление влаги | Более низкая температура кипения под вакуумом повышает эффективность удаления влаги. |

| Чувствительность к температуре | Идеально подходит для материалов, которые не выдерживают высоких температур. |

| Минимизация окисления | Вакуумная среда предотвращает окисление, что очень важно для чувствительных материалов. |

| Точный контроль | Регулируемые параметры температуры и давления для оптимальных условий сушки. |

Таким образом, вакуумные сушильные печи - это не просто инструменты для сушки, а важнейшие инструменты для повышения качества, обеспечивающие соответствие материалов строгим стандартам, предъявляемым современной промышленностью.

Нанесение покрытий на поверхность

Вакуумная печь для нанесения покрытий - это специализированное оборудование, предназначенное для нанесения защитных покрытий на материалы в условиях вакуума. Этот процесс значительно повышает износо- и коррозионную стойкость материалов с покрытием, делая их более долговечными и надежными в различных промышленных сферах.

Основные методы нанесения вакуумных покрытий

-

Физическое осаждение из паровой фазы (PVD): Этот метод предполагает испарение материала покрытия и его конденсацию на подложку. Распространенные методы включают:

- Напыление: Используются ионы аргона для выбивания атомов из материала мишени, которые затем осаждаются на подложку.

- Испарение: Нагревает материал покрытия до тех пор, пока он не испарится, а затем пары конденсируются на подложке.

-

Химическое осаждение из паровой фазы (CVD): Химическая реакция газообразных соединений, в результате которой на подложке образуется твердый осадок. Этот метод особенно эффективен для создания сложных покрытий.

Преимущества вакуумного покрытия

- Улучшенные свойства поверхности: Покрытие материалов в условиях вакуума обеспечивает равномерный и плотный слой, улучшая механические свойства, такие как твердость и износостойкость.

- Защита от коррозии: Отсутствие кислорода и других реактивных газов в вакуумной среде предотвращает окисление, обеспечивая превосходную коррозионную стойкость.

- Точность и контроль: Передовые системы контроля температуры и давления обеспечивают точное нанесение покрытий в соответствии с конкретными требованиями к материалу.

Области применения вакуумных покрытий

| Промышленность | Применение |

|---|---|

| Аэрокосмическая промышленность | Нанесение защитных покрытий на компоненты самолетов для защиты от экстремальных условий. |

| Автомобильная промышленность | Повышение долговечности деталей двигателя и наружных компонентов. |

| Электроника | Тонкопленочные покрытия для полупроводников и других электронных компонентов. |

| Медицина | Биосовместимые покрытия на медицинских устройствах для предотвращения коррозии и повышения долговечности. |

Вакуумные печи для нанесения покрытий играют важнейшую роль в различных отраслях промышленности, обеспечивая передовую обработку поверхности, которая повышает эксплуатационные характеристики и срок службы материалов.

Плавление металлов и повышение их чистоты

Вакуумная плавильная печь играет ключевую роль в металлургическом процессе, в частности, в плавлении и литье металлических материалов в условиях вакуума для повышения их чистоты и качества. Этот метод необходим для получения металлов с высоким уровнем чистоты, поскольку на свойства металла существенно влияет концентрация примесей. Эти примеси могут негативно повлиять на характеристики конечного продукта, поэтому крайне важно предотвратить их образование в процессе плавки.

Одним из основных преимуществ использования вакуумной плавильной печи является уменьшение количества примесей за счет предотвращения химических реакций с атмосферой и стенками печи. Кроме того, растворение компонентов материала тигля сводится к минимуму, что еще больше способствует чистоте расплава. Для получения однородного материала необходимо обеспечить равномерное распределение легирующих компонентов в объеме расплава, что достигается путем регулирования времени плавления.

Среди различных методов нагрева и плавления металлов широко используются индукционные печи благодаря их способности обеспечивать бесконтактный контроль перемешивания расплава с помощью электромагнитного поля, температуры и формы поверхности. При работе с материалами высокой чистоты индукционные печи, оснащенные холодными тиглями, предпочтительнее традиционных керамических тиглей. Индукционные печи с холодным тиглем широко используются в таких отраслях, как аэрокосмическая, автомобильная и медицинская, а также в полупроводниковой промышленности для очистки фотоэлектрических элементов и кристаллизации кремния. Использование холодного тигля, который остается прозрачным для электромагнитного поля благодаря воздушным зазорам, позволяет сильно сжимать расплав, что приводит к полулевитации. Этот процесс снижает загрязнение расплава материалом тигля.

Процесс плавки и рафинирования включает в себя несколько критических этапов, обеспечивающих высочайший уровень чистоты. Вначале плавится материал, содержащий все неактивные легирующие элементы, при этом присутствие углерода играет двойную роль: раскисляет расплав и обеспечивает перемешивание. Напротив, сплавы с ультранизким содержанием углерода требуют избытка кислорода для полного обезуглероживания в период плавления. Чтобы избежать интенсивного кипения и разбрызгивания, вводится газ аргон под контролируемым давлением. В период рафинирования для обеспечения однородности состава металла и протекания различных металлургических реакций необходимо достаточное перемешивание расплава. Температура на этом этапе должна тщательно контролироваться; хотя высокие температуры могут повысить скорость реакции, чрезмерно высокие температуры могут привести к увеличению содержания кислорода в металле и другим негативным последствиям. Уровень вакуума должен быть оптимизирован до максимально достижимого значения, обычно в диапазоне от 1,33 до 0,13 Н/м, чтобы использовать преимущества вакуумной плавки. Летучие легирующие элементы добавляются только при необходимости, а активные легирующие компоненты вводятся после полного раскисления, чтобы отрегулировать температуру расплава для заливки.

Процесс заливки не менее важен, поскольку он напрямую влияет на качество конечного продукта. Точный контроль температуры заливки обеспечивает хорошую подвижность жидкого металла, не вызывая перегрева, который может привести к повреждению стенок формы и увеличению количества вторичных включений. Очень важны меры по предотвращению попадания шлака и других примесей в форму, например, использование шлаковых плит и пенокерамических фильтров. Кроме того, для эффективного заполнения усадочных отверстий в слитке используются такие методы, как теплоизоляционные колпачки и индукционный нагрев.

Таким образом, вакуумная плавильная печь - это сложный инструмент в металлургии, предлагающий значительные преимущества в достижении высокой чистоты и качества металлических материалов. Тщательно контролируя различные параметры, такие как температура, уровень вакуума и добавление легирующих элементов, эта технология обеспечивает производство металлов с превосходными свойствами, соответствующими конкретным промышленным задачам.

Сварка металлов

Вакуумные сварочные печи - это специализированное оборудование, предназначенное для сварки металлических материалов в условиях вакуума, что значительно повышает качество и эффективность процесса сварки. Отсутствие атмосферного кислорода в таких печах предотвращает окисление, которое является распространенной проблемой при традиционных методах сварки, что приводит к получению более чистых и прочных сварных швов. Это делает вакуумные сварочные печи особенно выгодными для применения в тех областях, где важна высокая точность и целостность материала, например, в аэрокосмической, автомобильной и электронной промышленности.

В условиях вакуума поверхность металла остается свободной от загрязнений, что обеспечивает чистоту сварного шва. Это приводит к улучшению механических свойств сварного соединения, включая повышенную прочность и долговечность. Кроме того, вакуумная среда сводит к минимуму риск образования пористости и включений, которые являются распространенными дефектами при использовании традиционных методов сварки. Все эти преимущества в совокупности способствуют производству высококачественных и надежных металлических компонентов, отвечающих строгим промышленным стандартам.

Кроме того, эффективность вакуумных сварочных печей повышается благодаря их способности к быстрому нагреву и охлаждению. Это не только сокращает общее время обработки, но и минимизирует термические искажения металлических деталей. Контролируемая среда, обеспечиваемая этими печами, позволяет точно управлять температурой, гарантируя, что параметры сварки будут оптимизированы для каждого конкретного материала и области применения. Такой уровень контроля необходим для достижения стабильных и воспроизводимых результатов, которые имеют решающее значение для промышленных производственных процессов.

Таким образом, вакуумные сварочные печи обеспечивают превосходный метод сварки металлов, устраняя распространенные дефекты сварки и обеспечивая высококачественные и надежные швы. Их применение в различных отраслях промышленности подчеркивает их важность в современных производственных процессах.

Порошковая металлургия

ПечьВакуумная печь для порошковой металлургии это специализированное оборудование, предназначенное для прессования и спекания металлических порошков в условиях вакуума. Этот процесс играет ключевую роль в производстве высококачественных металлических изделий, обеспечивая точность и постоянство, которых трудно достичь с помощью традиционных методов производства.

Ключевые преимущества вакуумной порошковой металлургии

-

Эффективность материала: Устраняя необходимость в субтрактивных процессах, порошковая металлургия значительно сокращает отходы материалов, тем самым снижая общую стоимость конечного продукта.

-

Уникальное производство материалов: Этот метод позволяет создавать материалы, которые невозможно получить обычными методами плавления или формования. Например,карбид вольфрамаматериал, широко используемый в промышленных инструментах, производится путем соединения частиц карбида вольфрама с кобальтом.

-

Точность и аккуратность: Процесс спекания, при котором металлический порошок нагревается до температуры чуть ниже температуры плавления основного металла, обеспечивает высокую точность соединения частиц порошка. В результате получаются детали, которые отличаются точностью размеров и структурной прочностью.

Применение в промышленности

Порошковая металлургия не ограничивается одним типом изделий. Она находит широкое применение в различных областях промышленности, включая:

-

Инструменты и режущее оборудование: Производство инструментов из карбида вольфрама, которые необходимы для резки и формовки других металлов.

-

Электрические компоненты: Производство спеченных фильтров, пористых подшипников, пропитанных маслом, и электрических контактов.

-

Конструкционные детали: Создание зубчатых колес, втулок и подшипников, которые являются неотъемлемыми компонентами в машиностроении и автомобильной промышленности.

Исторический контекст

Истоки порошковой металлургии восходят к древним временам, где она использовалась для производства предметов быта и инструментов. С наступлением первой промышленной революции она превратилась в метод массового производства изделий и деталей, который продолжает играть свою роль и сегодня, благодаря современным технологическим достижениям.

Таким образом, вакуумная печь для порошковой металлургии является краеугольным камнем в производстве высококачественных металлических изделий, используя преимущества эффективности использования материалов, точности и возможности создания уникальных материалов, которые двигают вперед различные отрасли промышленности.

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для спекания и пайки в вакууме

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитовая вакуумная печь для термообработки 2200 ℃

Связанные статьи

- Физика совершенства: почему вакуум — самый мощный инструмент материаловеда

- Победа над пустотой: Тихая сила вакуумного горячего прессования

- Физика невозможных форм: как горячая штамповка изменила высокопрочную сталь

- Война с пустотами: освоение плотности материалов с помощью тепла и давления

- Вакуумная печь для горячего прессования: исчерпывающее руководство