Введение в PECVD и плазму

Определение и функции плазмы в PECVD

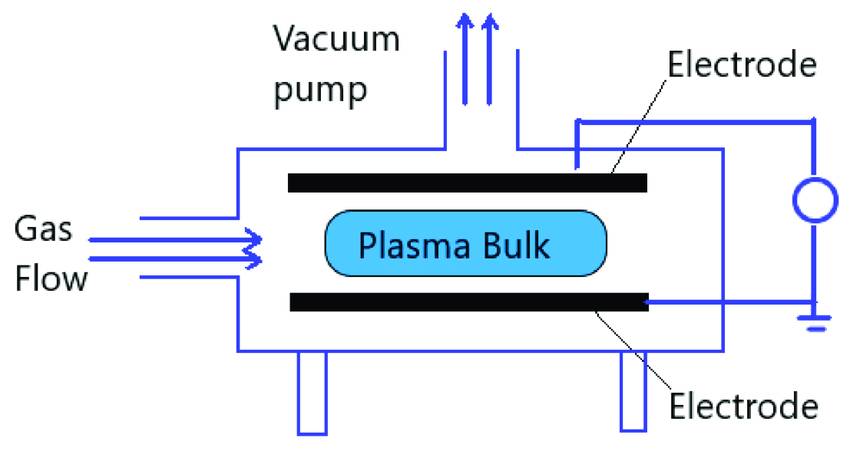

Химическое осаждение из паровой фазы с усилением плазмы (PECVD) использует силу плазмы для значительного улучшения процесса осаждения. Плазма, представляющая собой высокоионизированный газ, обычно генерируется с помощью радиочастотного (РЧ) тока или посредством высокоэнергетических активированных электронами разрядов переменного (АС) или постоянного (DC) тока между двумя параллельными электродами. Такое ионизированное состояние газа очень важно, поскольку оно обеспечивает необходимую энергию для интенсификации теплового движения молекул материала, что приводит к их ионизации и образованию сложной смеси, состоящей из положительных ионов, электронов и нейтральных частиц.

В установках PECVD плазма является не просто побочным продуктом, а активным участником процесса осаждения. Работая в условиях вакуума, часто при давлении менее 0,1 Торр, PECVD позволяет осаждать тонкие пленки при относительно низких температурах подложки - от комнатной до 350 °C. Это значительное преимущество по сравнению с традиционными методами химического осаждения из паровой фазы (CVD), которые часто требуют более высоких температур для протекания необходимых химических реакций. Используя плазму, PECVD позволяет проводить эти реакции при более низких температурах, снижая тепловую нагрузку на подложку и повышая прочность сцепления осажденных пленок.

Основная роль плазмы в PECVD заключается в стимулировании и поддержании химических реакций. Электроны в плазме, энергия которых может варьироваться от 1 до 20 эВ, создают высокореакционную среду. Эти энергичные электроны способны ионизировать и диссоциировать большинство молекул газа, образуя реактивные виды, такие как свободные радикалы, которые могут взаимодействовать с поверхностью подложки. Это взаимодействие приводит к модификации и нанесению покрытия на поверхность подложки, повышая общую эффективность осаждения. Кроме того, высокоэнергетические ультрафиолетовые (УФ) фотоны, генерируемые в плазме, могут дополнительно активировать подложку, создавая больше реактивных участков и облегчая процесс осаждения.

Такое сочетание низкотемпературного режима работы, эффективного стимулирования реакций и повышенной скорости осаждения делает PECVD универсальным и мощным методом осаждения тонких пленок в различных областях применения.

Компоненты системы PECVD

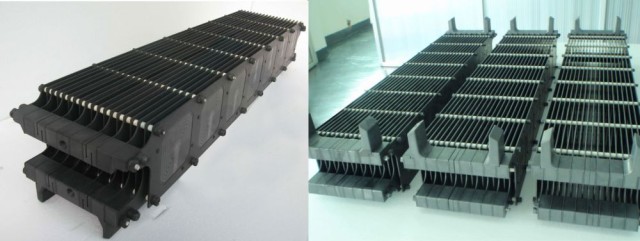

Система PECVD - это сложное оборудование, предназначенное для осаждения тонких пленок на подложки с помощью ряда сложных процессов. В своей основе система включаетгенераторы которые используютграфитовые лодки ивысокочастотные плазменные возбудители для создания необходимых условий для химических реакций. Сайтгенератор плазмы стратегически расположен в центре пластины с покрытием, где он работает поднизкое давление иповышенная температура для инициирования и поддержания реакции.

В типичных полупроводниковых приложениях подложка помещается вкамера осаждения в которой расположены два параллельных электрода: электродзаземляющий электрод иэлектрод с радиочастотным напряжением. Такая установка позволяет точно контролировать электрический разряд, который поджигает плазму. Газы-прекурсоры, такие каксилан (SiH4) иаммиак (NH3), часто смешиваются с инертными газами, такими какаргон (Ar) илиазот (N2) для более точной настройки процесса. Эти газы вводятся в камеру черездушевая лейка над подложкой, обеспечивая равномерное распределение, что повышает однородность осаждаемой пленки.

Плазма поджигается с помощьюэлектрический разряд между электродами, обычно в диапазоне отот 100 до 300 эВ. Этот разряд генерирует тепловую энергию, необходимую для протекания химических реакций, которые приводят к росту пленки. Молекулы газа-предшественника, заряженные энергией от столкновений с высокоэнергетическими электронами, распространяются в потоке газа к подложке. Там они вступают в реакцию и впитываются в поверхность подложки, образуя желаемую пленку. Химические побочные продукты этих реакций затем эффективно удаляются из камеры, завершая процесс осаждения.

Оборудование PECVD имеет общие черты ссистемами физического осаждения из паровой фазы (PVD)включаякамеру,вакуумные насосыисистема распределения газа. Однако различия в конфигурации в основном заключаются висточник питания,типах газа и уровнях расхода,датчики давленияи общая конструкция стеллажей для деталей. Гибридные системы, способные выполнять как PVD, так и PECVD, обеспечивают гибкость, позволяющую использовать сильные стороны обоих процессов. В то время как PVD обычно является процессом прямой видимости, PECVD создает покрытия, которые, как правило, покрывают все поверхности внутри камеры, что требует различных стратегий обслуживания и использования в зависимости от конкретных требований процесса.

Роль графитовых лодок в PECVD

Электрическая и тепловая проводимость графита

Графитовые лодочки играют ключевую роль в процессах плазменного химического осаждения из паровой фазы (PECVD), в первую очередь благодаря своей исключительной электро- и теплопроводности. Эти свойства позволяют графитовым лодочкам эффективно управлять сложными взаимодействиями в системе PECVD, обеспечивая точное осаждение покрытий.

При подаче напряжения переменного тока (AC) графитовые лодочки создают четкие положительные и отрицательные полюса. Такое различие полярностей имеет решающее значение, поскольку оно инициирует явление, известное как тлеющий разряд. Во время тлеющего разряда электрическая энергия преобразуется в кинетическую, которая ускоряет движение молекул газа. Повышенная кинетическая активность приводит к ионизации газов силана (SiH4) и аммиака (NH3), расщепляя их на составляющие элементы - ионы кремния (Si) и азота (N).

Не менее важна теплопроводность графитовых лодочек. В высокотемпературных условиях процесса PECVD графитовые лодочки эффективно отводят тепло, поддерживая стабильную температуру, необходимую для равномерного разложения газов. Такая терморегуляция обеспечивает точное соединение ионов кремния и азота с образованием молекул нитрида кремния (SiNx), которые затем равномерно осаждаются на поверхности пластины.

Таким образом, превосходная электро- и теплопроводность графитовых лодочек является залогом успеха процессов PECVD. Эти свойства не только способствуют формированию тлеющего разряда, но и обеспечивают точное и равномерное осаждение покрытий из нитрида кремния, что делает графитовые лодочки незаменимыми в системе PECVD.

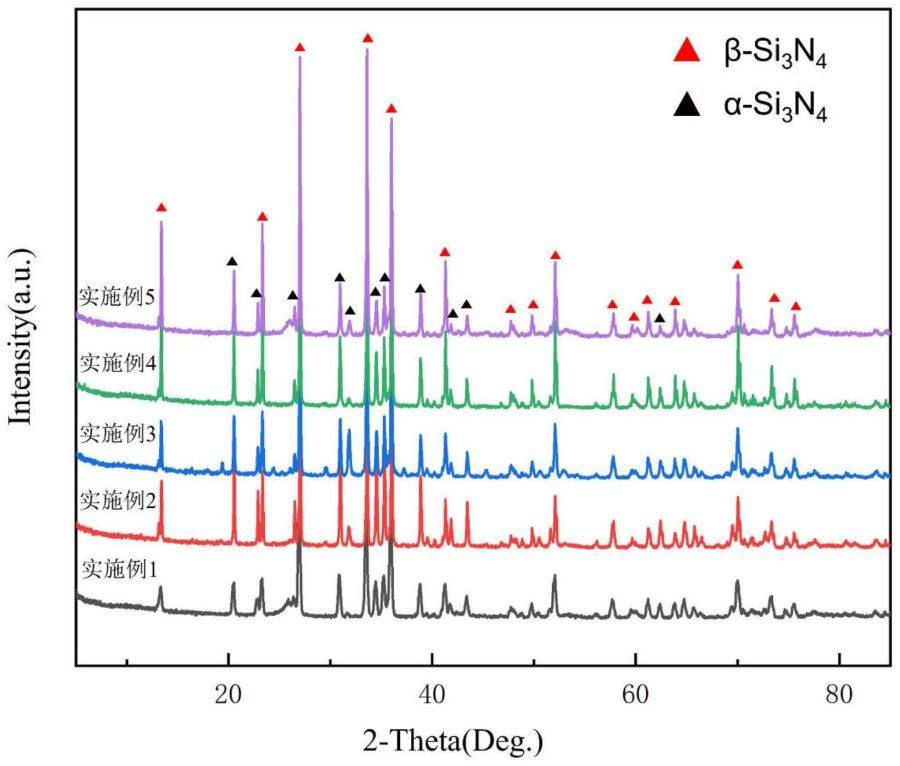

Формирование покрытия из нитрида кремния

Процесс формирования покрытия из нитрида кремния (SiNx) на поверхности пластины включает в себя разложение газов силана (SiH4) и аммиака (NH3) с помощью тлеющего разряда. В результате разряда газы ионизируются, образуя ионы кремния (Si) и азота (N). Затем эти ионы соединяются и образуют молекулы SiNx, которые впоследствии осаждаются на пластину.

Исторически сложилось так, что нитрид кремния впервые был получен путем прямой реакции между элементарным кремнием (Si) и азотом (N2) или аммиаком (NH3). Этот метод, известный как метод прямого азотирования, предполагает реакцию порошка кремния высокой чистоты с азотом или аммиаком при повышенных температурах, обычно около 1200-1400°C. Химические уравнения для этих реакций выглядят следующим образом:

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

Образование нитрида кремния в результате этих реакций приводит к получению керамического материала, обладающего такими свойствами, как высокая прочность, низкая плотность и отличная устойчивость к высоким температурам. Структурной единицей Si3N4 является тетраэдр [SiN4]4-, в котором атомы кремния расположены в центрах тетраэдров, а атомы азота занимают вершины, создавая трехмерную сетевую структуру.

Помимо метода прямого азотирования, другие методы получения нитрида кремния включают карботермический метод восстановления кремния и различные методы газовой и жидкофазной реакции. Например, карботермический метод восстановления диоксида кремния включает в себя реакцию диоксида кремния (SiO2) с углеродом и азотом с образованием Si3N4:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Эти разнообразные методы подчеркивают универсальность и важность нитрида кремния для различных промышленных применений, от огнеупорных материалов до передовой керамики, используемой в механической обработке, аэрокосмической промышленности и электронных схемах.

Химическая стабильность и долговечность

Графитовые лодочки известны своей исключительной химической стабильностью, что делает их идеальными для работы в жестких условиях, встречающихся в процессе PECVD. Эти лодочки разработаны таким образом, чтобы выдерживать коррозионное воздействие реакционных газов и плазмы, присущее системе PECVD. Способность противостоять химическому разрушению имеет решающее значение, поскольку любое нарушение целостности материала может привести к загрязнению или сбою в процессе осаждения.

Кроме того, графитовые лодочки демонстрируют удивительную стабильность в высокотемпературных условиях, которые являются отличительной чертой процесса PECVD. Рабочие температуры часто превышают 400°C, а термическая стабильность графита гарантирует сохранение структурной и химической целостности лодочек в течение длительных периодов воздействия. Такая прочность необходима не только для стабильной работы системы PECVD, но и для качества и однородности покрытия из нитрида кремния, формируемого на поверхности пластины.

Чтобы проиллюстрировать важность химической стабильности и долговечности в процессе PECVD, рассмотрим следующую таблицу:

| Свойство | Графитовые лодки | Альтернативные материалы |

|---|---|---|

| Химическая стойкость | Высокая | Переменный |

| Термическая стабильность | Высокая | От низкой до умеренной |

| Структурная целостность | Высокая | Переменная |

| Качество покрытия | Высокое | Непостоянное |

Это сравнение подчеркивает, почему графитовые лодки являются предпочтительным выбором для применения в PECVD, обеспечивая не только долговечность оборудования, но и надежность процесса нанесения покрытия.

Связанные товары

- Графитовый лодочный тигель для лабораторной трубчатой печи с крышкой

- Графитовый тигель высокой чистоты для испарения

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Связанные статьи

- Графитовый тигель высокой чистоты:Особенности, производство и применение

- Открытие вакуумных графитовых печей: Производительность, применение и мнения экспертов

- Печь CVD для выращивания углеродных нанотрубок

- Ритуал чистоты: Системный подход к очистке труб печи

- Оптимизация производительности графитовых вакуумных печей: Исчерпывающее руководство