Основы процесса отжига

Восстановление повреждений кристаллической решетки

Процесс отжига играет ключевую роль в восстановлении повреждений кристаллической решетки, вызванных ионной имплантацией. Этот критический этап включает в себя высокотемпературную обработку полупроводникового материала, которая способствует восстановлению упорядоченности кристаллической решетки. Под воздействием высоких температур смещенные атомы переориентируются, эффективно устраняя структурные дефекты, возникшие в процессе имплантации.

Для достижения оптимальных результатов необходимо точно контролировать температуру отжига. Обычно используются температуры от 500°C до 950°C, в зависимости от конкретного типа повреждения решетки и желаемого результата. Например, более низкие температуры часто достаточны для незначительных повреждений решетки, в то время как более высокие температуры необходимы для более серьезных повреждений.

| Диапазон температур | Цель |

|---|---|

| 500°C - 600°C | Незначительное восстановление решетки |

| 700°C - 800°C | Умеренный ремонт решетки |

| 900°C - 950°C | Сильное восстановление решетки и активация примесей |

Продолжительность процесса отжига не менее важна. Длительное воздействие высоких температур может привести к нежелательной диффузии примесей, в то время как более короткие сроки могут не обеспечить достаточного времени для полного восстановления решетки. Поэтому тщательный баланс между температурой и временем необходим для обеспечения эффективного восстановления решетки и минимального сопутствующего ущерба.

Таким образом, процесс отжига незаменим для восстановления структурной целостности полупроводниковых материалов после имплантации. Тщательно контролируя температуру и продолжительность обработки, производители могут добиться желаемой упорядоченности решетки, тем самым повышая общую производительность и надежность полупроводниковых устройств.

Активация примесей

Отжиг играет ключевую роль в активации легирующих элементов, способствуя миграции примесных атомов в участки решетки. Для этого процесса обычно требуется температура около 950°C, что создает условия, благоприятные для атомных перестроек, необходимых для активации легирующих элементов.

Во время отжига высокая температура выделяет тепловую энергию, которая преодолевает энергию связи примесных атомов, позволяя им диффундировать и занимать места в решетке. Это перемещение имеет решающее значение для создания желаемых электрических свойств полупроводникового материала. Активация легирующих элементов необходима для контроля проводимости и характеристик полупроводниковых устройств, что делает ее важнейшим этапом процесса изготовления.

Более того, точный контроль температуры во время отжига имеет жизненно важное значение. Слишком низкие температуры могут привести к недостаточной активации легирующих элементов, а слишком высокие - к чрезмерной диффузии, что приведет к изменению запланированного профиля легирования. Поэтому поддержание оптимального температурного режима является ключевым фактором для достижения желаемых электрических характеристик и обеспечения надежности полупроводниковых приборов.

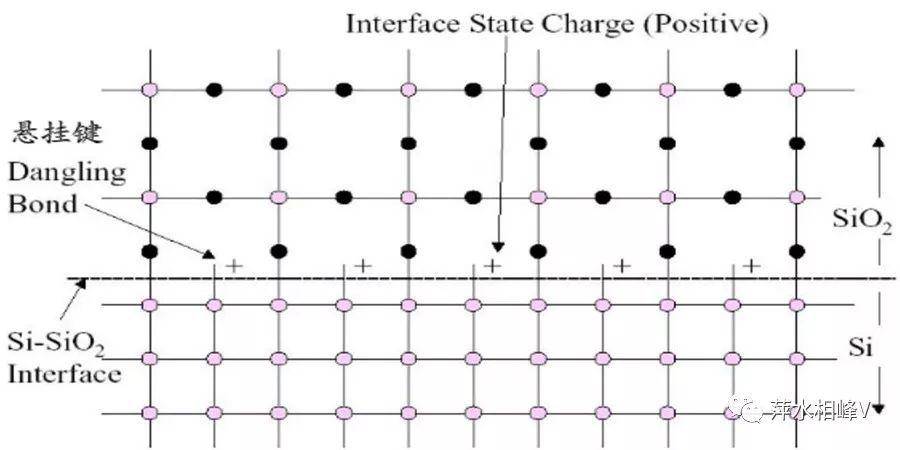

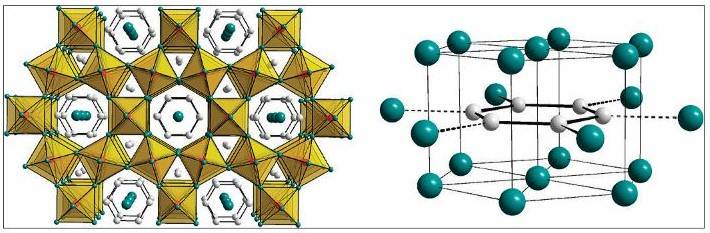

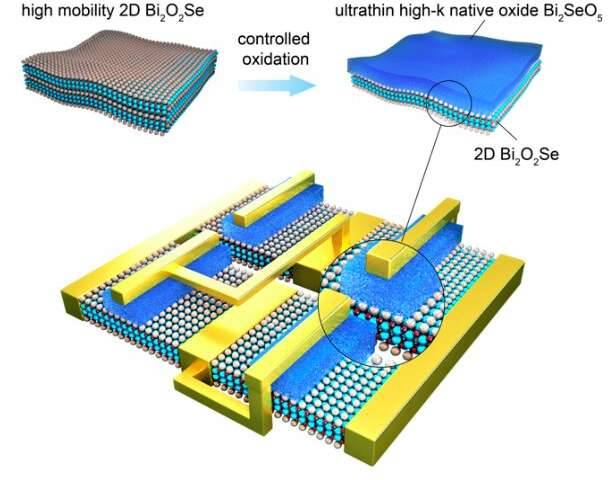

Модификация пленки

Отжиг играет ключевую роль в улучшении структурной целостности полупроводниковых пленок, особенно тех, которые используются в затворных диэлектриках с высоким коэффициентом заполнения. Этот процесс включает в себя контролируемую высокотемпературную обработку пленок, которая вызывает ряд физических и химических превращений.

Во-первых, отжиг уплотняет первоначально рыхлую и пористую структуру пленки. Процесс уплотнения уменьшает пористость пленки, что приводит к формированию более однородной и компактной решетки. Уменьшение количества пустот и дефектов повышает общую механическую стабильность пленки, делая ее менее восприимчивой к растрескиванию и расслоению на последующих этапах изготовления.

Во-вторых, термическая обработка при отжиге значительно улучшает электрические свойства высококристаллических затворных диэлектриков. Высококристаллические материалы, такие как оксид гафния (HfO₂) и оксид циркония (ZrO₂), имеют решающее значение для снижения токов утечки и повышения емкости в современных транзисторах. Отжиг оптимизирует диэлектрическую проницаемость и уменьшает плотность интерфейсных ловушек, тем самым повышая способность пленки накапливать заряд и поддерживать высокую скорость переключения в транзисторах.

Более того, улучшенные свойства пленки напрямую способствуют повышению производительности устройства. Обеспечивая высокое качество диэлектрика затвора high-k, процесс отжига помогает достичь лучших характеристик транзисторов, включая более низкое энергопотребление, более высокую скорость переключения и повышенную надежность. Это особенно важно, поскольку производители полупроводников продолжают расширять границы миниатюризации устройств и оптимизации их производительности.

Таким образом, влияние отжига на модификацию пленок многогранно и включает в себя уплотнение, улучшение электрических свойств и повышение общей производительности устройств. Эти преимущества подчеркивают критическую роль отжига в сложном ландшафте производства полупроводников.

Образование силицидов металлов

Образование силицидов металлов в процессе отжига играет ключевую роль в оптимизации контактного сопротивления и сопротивления корпуса, что очень важно для повышения общей производительности полупроводниковых устройств. Этот важнейший этап включает в себя контролируемое взаимодействие металлических слоев с кремниевыми подложками, что приводит к образованию стабильных и низкоомных силицидных фаз.

Температурные и временные параметры при отжиге тщательно регулируются, чтобы обеспечить желаемое фазовое превращение. Обычно температура варьируется от 300°C до 600°C, в зависимости от конкретного сочетания металла и кремния. Например, для образования силицида никеля (NiSi) часто требуется температура около 400°C, а для силицида кобальта (CoSi2) - более высокая температура, вплоть до 600°C. Продолжительность отжига может составлять от нескольких секунд до нескольких минут, в зависимости от теплового бюджета и специфических требований полупроводникового устройства.

| Металл | Фаза силицида | Температура отжига (°C) | Время отжига |

|---|---|---|---|

| Никель | NiSi | 400 | 1-5 минут |

| Кобальт | CoSi2 | 600 | 1-3 минуты |

| Титан | TiSi2 | 650 | 1-2 минуты |

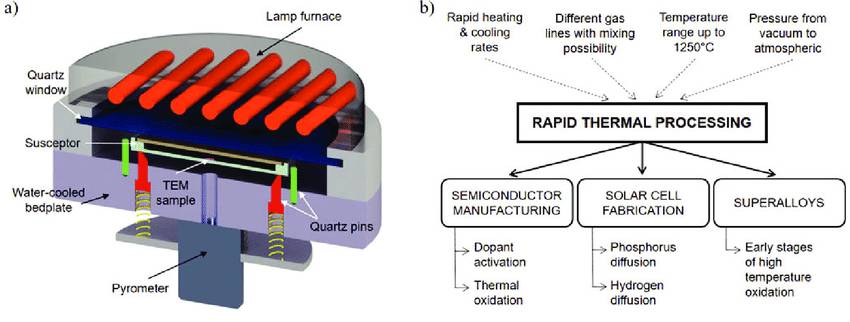

Контроль этих параметров необходим для предотвращения нежелательных реакций и обеспечения образования правильной силицидной фазы. Быстрый термический отжиг (RTA) и отжиг в лампе-вспышке (FLA) часто используются для достижения точного контроля температуры и быстрых циклов нагрева и охлаждения, что особенно полезно для формирования сверхтонких спаев и производства современных узлов.

Преимущества формирования силицидов металлов выходят за рамки простого снижения сопротивления. Формирование силицидов также улучшает термическую стабильность контактов, снижает контактное сопротивление и повышает общую надежность полупроводникового устройства. Это делает его жизненно важным этапом при изготовлении высокопроизводительных интегральных схем, особенно для передовых узлов и технологий 3D-интеграции.

Ключевые параметры отжига

Температура

Температура является ключевым параметром в процессе отжига, существенно влияющим на результаты различных этапов изготовления полупроводников. Диапазон температур при отжиге может варьироваться в широких пределах: от низких 500°C для восстановления повреждений кристаллической решетки до высоких 950°C для активации примесей.

-

Восстановление повреждений кристаллической решетки: При температуре около 500°C процесс отжига в основном направлен на восстановление кристаллической структуры полупроводникового материала. Это очень важно после ионной имплантации, которая часто приводит к нарушению кристаллической решетки. Высокотемпературная обработка помогает переупорядочить решетку, обеспечивая сохранение структурной целостности материала.

-

Активация примесей: Повышение температуры примерно до 950°C необходимо для активации легирующих элементов. При этой температуре атомы примесей могут мигрировать в заданные участки решетки, что позволяет достичь желаемых электрических свойств. Этот высокотемпературный этап необходим для обеспечения эффективной интеграции легирующих элементов в решетку полупроводника.

-

Модификация пленки: Промежуточные температуры также используются для модификации свойств тонких пленок, таких как затворные диэлектрики с высоким коэффициентом заполнения. Тщательно контролируя температуру, процесс отжига позволяет уплотнить рыхлые пленки и улучшить их диэлектрические свойства, что очень важно для улучшения характеристик устройств.

Поэтому точный контроль температуры при отжиге - это не просто техническое требование, а стратегический элемент, который напрямую влияет на качество и функциональность конечного полупроводникового продукта.

Время

Время отжига - важнейший параметр, который должен быть тщательно сбалансирован с температурой для достижения желаемых результатов при изготовлении полупроводников. Этот баланс необходим для предотвращения чрезмерной диффузии примесей, которая может привести к нежелательным электрическим характеристикам конечного устройства. Например, если время отжига слишком велико, примеси могут распространиться за пределы предназначенных для них областей, что приведет к появлению нежелательных путей проводимости или снижению эффективности процесса легирования.

И наоборот, недостаточное время отжига может не привести к полной активации легирующих элементов или адекватному устранению повреждений кристаллической решетки. Это может привести к неоптимальным характеристикам устройства, так как полупроводниковый материал не будет обладать желаемыми электрическими свойствами. Поэтому необходимо точно контролировать продолжительность процесса отжига, которая часто составляет от нескольких секунд при быстром термическом отжиге (RTA) до нескольких часов при высокотемпературном печном отжиге, в зависимости от конкретных требований процесса изготовления.

Оптимальное время отжига зависит от нескольких факторов, включая тип используемого легирующего вещества, начальную концентрацию примесей и специфические свойства полупроводникового материала. Например, при формировании сверхглубоких переходов, где глубина перехода имеет решающее значение, используются очень короткие времена отжига, чтобы минимизировать диффузию и обеспечить высокую скорость активации. Это особенно актуально для передовых узлов, где ширина линий составляет менее 20 нм, а предел погрешности чрезвычайно мал.

Таким образом, тщательное управление временем отжига играет ключевую роль в производстве полупроводников, обеспечивая точное соответствие свойств материала жестким требованиям, предъявляемым к современным электронным устройствам.

Тепловой бюджет

По мере развития полупроводниковой технологии и уменьшения размеров узловсовокупное тепловое воздействие становится все более критичным. Это суммарное тепловое воздействие, часто называемоетепловой бюджетэто общее количество тепловой энергии, приложенной в процессе изготовления. Минимизация этого бюджета необходима для предотвращения нежелательной диффузии примесей, поддержания целостности устройства и обеспечения оптимальной производительности.

Для достижения этой целиоптимизированные процессы отжига необходимы. Эти процессы должны обеспечивать баланс между потребностью в высоких температурах для активации легирующих элементов и восстановления повреждений решетки и необходимостью быстрого охлаждения для ограничения тепловой диффузии. Такие методы, какбыстрый термический отжиг (RTA) иотжиг с помощью лампы-вспышки (FLA) стали ключевыми решениями. Например, в RTA используются быстрые циклы нагрева и охлаждения для завершения процесса отжига за считанные секунды, что сводит к минимуму время воздействия высоких температур на примеси. Аналогичным образом, в FLA используются высокоинтенсивные лампы-вспышки для быстрого отжига за миллисекунды, что делает его идеальным для активации сверхмалого легирования с шириной линии менее 20 нм.

Важность управления тепловым бюджетом подчеркивается его прямым влиянием на производительность и надежность устройства. Избыток тепловой энергии может привести кдиффузии примесей,образованию дефектовиструктурной деградацииВсе это может нарушить целостность современных полупроводниковых приборов. Поэтому, по мере того как технологические узлы продолжают сокращаться, разработка и внедрение более точных и эффективных методов отжига приобретает первостепенное значение.

Типы процессов отжига

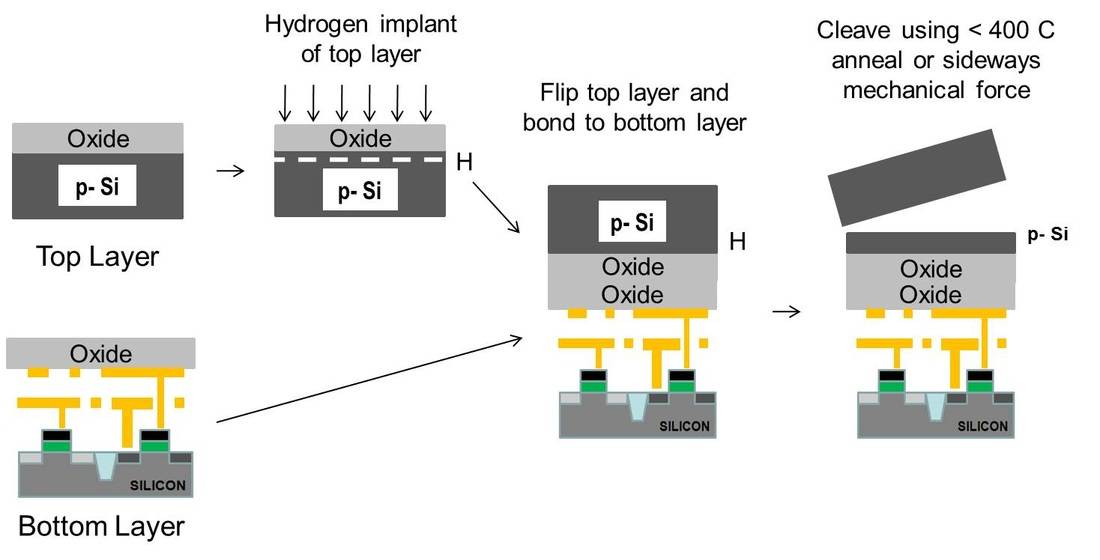

Высокотемпературный отжиг в печи

Высокотемпературный отжиг в печи - это традиционный метод, использующий повышенные температуры и длительные периоды времени, что делает его идеальным для задач с высоким тепловым бюджетом, таких как подготовка подложек "кремний на изоляторе" (SOI). Этот метод использует фундаментальные принципы отжига для изменения механических свойств материалов, повышая их пластичность и снижая твердость.

Процесс включает в себя три основных этапа:

- Восстановление: Печь первоначально нагревает материал для снятия внутренних напряжений, которые часто остаются после предыдущих этапов производства.

- Рекристаллизация: Материал нагревается выше температуры рекристаллизации, но ниже температуры плавления. Этот этап очень важен, так как он способствует образованию новых зерен, которые необходимы для изменения свойств материала.

- Рост зерен: По мере охлаждения материала вновь образовавшиеся зерна растут, еще больше повышая податливость материала и общую структурную целостность.

Контролируемая атмосфера печи имеет первостепенное значение для успеха этого процесса. Без нее высокие температуры могут привести к окислению поверхности и нежелательному обезуглероживанию, что поставит под угрозу качество материала. Такая контролируемая среда особенно важна для отжига нержавеющей стали и цветных металлов, обеспечивая стабильные и воспроизводимые результаты.

В контексте производства полупроводников высокотемпературный отжиг в печи играет важную роль в подготовке подложек, требующих надежных механических и электрических свойств. Длительное время нагрева и высокие температуры обеспечивают тщательную трансформацию материала, что делает его пригодным для последующих этапов изготовления, требующих высокой точности и надежности.

Быстрый термический отжиг (RTA)

Быстрый термический отжиг (RTA) революционизирует процесс производства полупроводников благодаря использованию быстрых циклов нагрева и охлаждения, позволяющих проводить отжиг за считанные секунды. Эта технология особенно полезна для формирования сверхтонких спаев и облегчения производства передовых узлов. Быстрые термические циклы RTA сводят к минимуму диффузию примесей, обеспечивая локализацию и высокую степень активации легирующих элементов, что очень важно для поддержания производительности в постоянно сокращающихся технологических узлах.

Скорость RTA позволяет точно контролировать тепловой бюджет - ключевой параметр современного производства полупроводников. Ограничивая время пребывания при повышенных температурах, RTA предотвращает нежелательную тепловую диффузию, которая может ухудшить характеристики устройства. Это делает RTA идеальным выбором для процессов, требующих сверхмалых спаев, где сохранение целостности профиля спая имеет первостепенное значение.

Кроме того, способность RTA быстро нагревать и охлаждать подложки позволяет формировать высококачественные сверхглубокие спаи с минимальным термическим повреждением. Это особенно полезно при производстве современных узлов, где требования к точности управления и качеству спаев высоки как никогда. Быстрые термические циклы RTA также способствуют образованию силицидов металлов, что еще больше повышает производительность устройств за счет оптимизации сопротивления контактов и корпуса.

Таким образом, возможности быстрой термической обработки RTA делают ее незаменимым инструментом в арсенале современного полупроводникового производства, особенно для приложений, требующих сверхтонких спаев и изготовления передовых узлов.

Отжиг на лампе-вспышке (FLA)

Ламповый отжиг (FLA) представляет собой передовую технологию в производстве полупроводников, использующую высокоинтенсивные лампы-вспышки для достижения быстрого отжига в течение миллисекунд. Этот метод особенно выгоден для активации сверхмалых легирующих элементов, что делает его идеальным для процессов, требующих ширины линии менее 20 нм.

Ключевые особенности FLA

- Сверхбыстрый отжиг: Быстрая термическая обработка FLA значительно сокращает время отжига по сравнению с традиционными методами, минимизируя тепловой бюджет и предотвращая чрезмерную диффузию легирующих элементов.

- Точность и контроль: Высокоинтенсивные лампы-вспышки обеспечивают точный контроль над процессом отжига, гарантируя равномерный нагрев и оптимальную активацию легирующих элементов.

- Совместимость с передовыми узлами: Способность FLA работать с ультратонкими переходами идеально соответствует требованиям передовых полупроводниковых узлов, таких как FinFET и устройства с высоким к/металлическим затвором.

Сравнение с другими методами отжига

| Метод | Метод нагрева | Время отжига | Пригодность |

|---|---|---|---|

| Высокотемпературный отжиг в печи | Обычный нагрев | От нескольких минут до нескольких часов | Приложения с высоким тепловым бюджетом |

| Быстрый термический отжиг (RTA) | Быстрый нагрев и охлаждение | Секунды | Сверхглубокие переходы, современные узлы |

| Отжиг с помощью лампы-вспышки (FLA) | Высокоинтенсивные лампы-вспышки | Миллисекунды | Активация легирования на сверхмалой глубине, ширина линий < 20 нм |

| Лазерный отжиг (LSA) | Лазерный свет | Миллисекунды | Локализованный высокоточный отжиг |

Уникальные возможности FLA делают эту технологию ключевой в непрерывном развитии производства полупроводников, особенно в условиях, когда промышленность продолжает расширять границы миниатюризации и производительности устройств.

Лазерный отжиг (LSA)

Лазерный отжиг (LSA) представляет собой передовую технологию изготовления полупроводников, использующую силу лазерного излучения для достижения локализованного высокоточного отжига. Этот метод особенно выгоден для передовых узлов, таких как FinFETs и устройства с высокопористыми металлическими затворами, где необходим точный контроль над активацией легирующих элементов и восстановлением повреждений кристаллической решетки.

В отличие от традиционных методов термического отжига, требующих более высоких температур и длительного времени, LSA работает за счет фокусировки высокоинтенсивного лазерного импульса на определенные участки полупроводникового материала. Такой локализованный нагрев обеспечивает быстрое плавление и последующее быстрое затвердевание материала, что позволяет активировать легирующие элементы с минимальной диффузией. Процесс обычно происходит за наносекунды, что делает его идеальным выбором для формирования сверхтонких переходов и модификации диэлектриков затворов с высоким коэффициентом заполнения.

Преимущества LSA многообразны:

- Точность: Локализованный характер лазерного отжига обеспечивает воздействие только на целевые области, снижая риск термического повреждения окружающих областей.

- Скорость: LSA может завершить процесс отжига за наносекунды, что значительно быстрее традиционных методов, что крайне важно для поддержания высокой скорости активации при сокращении технологических узлов.

- Минимизация теплового бюджета: Сосредоточившись на конкретных областях, LSA минимизирует общее тепловое воздействие, что делает его подходящим для передовых узлов, где ограничения теплового бюджета являются критическими.

В контексте современного производства полупроводников способность LSA обеспечивать высокую точность и скорость делает его незаменимым инструментом для повышения производительности устройств и обеспечения производства полупроводниковых приборов следующего поколения.

Области применения в современном производстве полупроводников

Формирование сверхглубоких переходов

В сфере производства полупроводников формирование сверхмалых переходов является критически важным процессом, особенно по мере дальнейшего уменьшения технологических узлов. Ключевую роль в достижении этой цели играют методы быстрого отжига, такие как быстрый термический отжиг (RTA) и отжиг с помощью лампы-вспышки (FLA). Эти методы предназначены для быстрого нагрева полупроводникового материала, что позволяет точно контролировать диффузию примесей и активацию легирующих элементов.

Например, в RTA используются быстрые циклы нагрева и охлаждения, которые позволяют завершить процесс отжига за считанные секунды. Такая быстрая термическая обработка минимизирует время диффузии примесей, что позволяет сохранить целостность сверхтонких спаев. Аналогичным образом, в FLA используются высокоинтенсивные лампы-вспышки для быстрого отжига за миллисекунды, что делает его особенно эффективным для активации сверхмалого легирования с шириной линии менее 20 нм.

Преимущества этих методов быстрого отжига выходят за рамки минимизации диффузии примесей. Они также обеспечивают высокую скорость активации легирующих элементов, что необходимо для сохранения электрических свойств полупроводникового материала. Это двойное преимущество особенно важно при производстве современных узлов, где предъявляются самые высокие требования к точности и производительности.

Чтобы проиллюстрировать важность этих методов, рассмотрим следующее сравнение:

| Техника отжига | Время нагрева | Диффузия примесей | Активация допанта |

|---|---|---|---|

| Высокотемпературный отжиг в печи | Часы | Высокая | Умеренный |

| Быстрый термический отжиг (RTA) | Секунды | Низкий | Высокий |

| Отжиг с помощью лампы-вспышки (FLA) | Миллисекунды | Очень низкий | Высокая |

В таблице показано, как RTA и FLA минимизируют диффузию примесей при сохранении высокой скорости активации допанта, что делает их незаменимыми для формирования сверхтонких переходов в современных полупроводниковых приборах.

Модификация высококристаллических затворных диэлектриков

Отжиг после осаждения (PDA) играет ключевую роль в улучшении электрических свойств затворных диэлектриков High-k, которые необходимы для производства передовых логических устройств и устройств памяти. Этот процесс включает в себя воздействие на осажденные высококристаллические материалы повышенных температур, обычно от 300°C до 900°C, для повышения их диэлектрических констант и снижения токов утечки.

Преимущества КПК многообразны:

- Улучшенная диэлектрическая постоянная: PDA увеличивает диэлектрическую проницаемость материалов с высоким уровнем кислотности, тем самым уменьшая эквивалентную толщину оксида (EOT) без нарушения целостности стека затворов.

- Снижение тока утечки: Благодаря отжигу высококристаллических диэлектриков плотность интерфейсных ловушек сводится к минимуму, что приводит к значительному снижению токов утечки.

- Повышенная мобильность: PDA также может улучшить подвижность носителей за счет уменьшения эффектов рассеяния на границе между высококристаллическим диэлектриком и полупроводниковой подложкой.

| Преимущества КПК | Описание |

|---|---|

| Улучшенная диэлектрическая проницаемость | Увеличивает диэлектрическую проницаемость, уменьшая EOT без нарушения целостности стека затвора. |

| Снижение тока утечки | Минимизируются интерфейсные ловушки, что значительно снижает токи утечки. |

| Улучшенная подвижность | Уменьшает эффекты рассеяния, улучшая подвижность носителей. |

Эти улучшения критически важны для производительности и надежности современных полупроводниковых устройств, особенно в условиях продолжающегося сокращения технологических узлов.

Формирование силицидов металлов

Оптимизация силицидов металлов с помощью точных условий отжига очень важна для улучшения характеристик устройств. Образование силицидов металлов, таких как силицид никеля или силицид кобальта, играет важную роль в снижении контактного сопротивления и повышении общей эффективности полупроводниковых устройств. Этот процесс включает в себя контролируемое взаимодействие металлических слоев с кремниевыми подложками, которое сильно зависит от параметров отжига.

Ключевыми параметрами этого процесса являются температура и время отжига. Например, температура обычно варьируется от 300 до 600 °C, в зависимости от конкретного сочетания металла и кремния. Продолжительность процесса отжига может составлять от нескольких секунд до нескольких минут, при этом быстрый термический отжиг (RTA) является распространенным методом благодаря возможности точного контроля температуры и быстрым циклам нагрева и охлаждения.

| Метод отжига | Диапазон температур | Длительность | Применение |

|---|---|---|---|

| RTA | 300°C - 600°C | Секунды | Образование силицида металла |

| Печной отжиг | 500°C - 950°C | Минуты | Общее восстановление и активация решетки |

| FLA | 400°C - 800°C | Миллисекунды | Сверхглубокие спаи |

Контроль этих параметров обеспечивает формирование силицидов металлов с желаемыми свойствами, такими как низкое удельное сопротивление и хорошая термическая стабильность. Такая оптимизация имеет решающее значение для производительности передовых полупроводниковых устройств, особенно в условиях уменьшения технологических узлов, где минимизация сопротивления и максимизация эффективности имеют первостепенное значение.

Кроме того, выбор метода отжига может существенно повлиять на качество силицидов металлов. Например, быстрый термический отжиг (RTA) позволяет точно контролировать температурный профиль, что очень важно для формирования высококачественных силицидов с минимальной диффузией примесей. В отличие от этого, традиционный печной отжиг, хотя и эффективен для более широкого применения, не может обеспечить тот же уровень точности, который требуется для современного производства полупроводников.

Таким образом, точный контроль условий отжига жизненно важен для успешного формирования силицидов металлов, что, в свою очередь, повышает производительность и надежность полупроводниковых устройств. Такая оптимизация является краеугольным камнем современного полупроводникового производства, особенно по мере того, как технологические узлы продолжают сокращаться, а требования к производительности устройств возрастают.

Технология 3D-интеграции

Технологии быстрого отжига играют ключевую роль в сложном процессе 3D-интеграции, в частности при изготовлении передовых устройств памяти, таких как 3D NAND и 3D DRAM. Эти технологии необходимы для оптимизации множества слоев, из которых состоят эти сложные структуры, обеспечивая соответствие каждого слоя строгим стандартам производительности и надежности.

В контексте 3D NAND для эффективного управления тепловым бюджетом используются технологии быстрого отжига, такие как Rapid Thermal Annealing (RTA) и Flash Lamp Annealing (FLA). Это очень важно для формирования сверхглубоких спаев, необходимых для поддержания высоких скоростей активации легирующих элементов при минимальной диффузии примесей. Быстрые циклы нагрева и охлаждения в этих технологиях помогают точно контролировать тепловое воздействие на каждый слой, тем самым повышая общую производительность устройства.

Аналогичным образом, для 3D DRAM необходимость в быстром отжиге также имеет первостепенное значение. Высокоточная термическая обработка, обеспечиваемая этими технологиями, гарантирует плотность и оптимизацию каждого слоя стека памяти. Это не только улучшает электрические свойства диэлектриков затвора Highk, но и повышает надежность и долговечность ячеек памяти. Возможность высокоточного управления тепловыми условиями позволяет создавать однородные и бездефектные слои, что имеет решающее значение для масштабируемости и производительности устройств 3D DRAM.

Таким образом, технологии быстрого отжига не только полезны, но и необходимы для успешной реализации процессов 3D-интеграции. Они позволяют точно контролировать тепловые параметры, гарантируя, что каждый слой 3D-структур будет соответствовать строгим стандартам, предъявляемым к современным полупроводниковым устройствам.

Связанные товары

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Печь с сетчатым конвейером и контролируемой атмосферой

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Двухплитная нагревательная пресс-форма для лаборатории

- Печь с контролируемой атмосферой азота и водорода

Связанные статьи

- Почему ваша лабораторная пресс-машина не работает: дело не в тоннаже, а в стали

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Война с пустотами: освоение плотности материалов с помощью тепла и давления

- Принципы и применение вакуумного оборудования для горячего спекания

- Почему результаты формования и отверждения непостоянны — и как это исправить