Введение в передовое спекание керамики

Методы спекания в усовершенствованной керамике

Передовая керамика часто подвергается значительной усадке, обычно от 20 до 25 %, в процессе спекания. Достижение равномерной зеленой плотности на этапе формования имеет решающее значение для обеспечения контролируемой и равномерной усадки. В зависимости от конкретного типа обрабатываемой керамики применяются различные технологии спекания. Например, фарфор можно спечь в относительно простой и недорогой печи, в то время как передовая техническая неоксидная керамика обычно требует точно контролируемого высокотемпературного спекания в стабилизирующей атмосфере.

Среди распространенных методов спекания можно выделить спекание при атмосферном давлении, спекание при горячем давлении, спекание при горячем изостатическом давлении и микроволновое спекание. Спекание под горячим давлением выделяется своим широким применением и эффективностью в производстве керамических изделий высокой плотности. Этот метод предполагает нагрев керамического порошка в графитовой форме под давлением, что повышает температуру спекания и механические свойства конечного продукта.

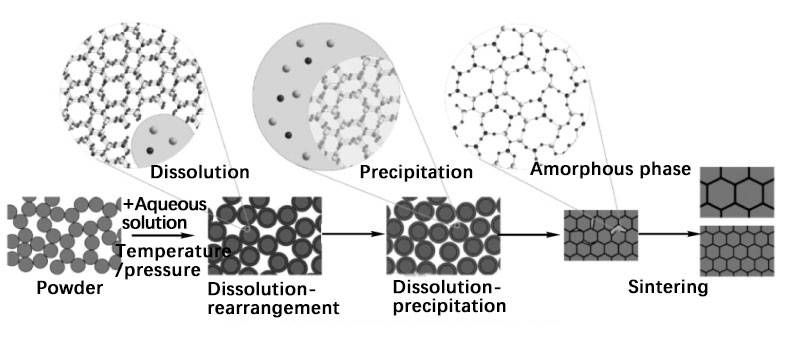

Спекание под давлением, особенно для такой керамики, как SiAlON, происходит по определенной схеме:

- Формирование суспензии: Смешивание воды, связующего, дефлокулянта и необжигаемого керамического порошка для получения однородной суспензии.

- Сушка распылением: Превращение суспензии в высушенный распылением порошок.

- Формование: Вдавливание высушенного распылением порошка в форму для создания зеленого тела.

- Удаление связующего вещества: Нагрев зеленого тела при низкой температуре для выжигания связующего.

- Высокотемпературное спекание: Сплавление керамических частиц при высоких температурах.

Используя оптический дилатометр для термического анализа, исследователи могут наблюдать кривую "расширение-температура", определяя все характерные температуры, такие как температура фазового перехода, температура стеклования и температура плавления. Эти данные помогают понять цикл спекания конкретного керамического состава. Спекание характеризуется значительной усадкой материала, так как стеклофаза переходит при температуре перехода, встраиваясь в структуру порошка и уменьшая пористость.

Спекание может проводиться при различных условиях, включая приложение внешних сил. Спекание без давления, при котором используется только температура, часто улучшается благодаря таким технологиям, как градиентные металлокерамические композиты, вспомогательные средства для спекания с наночастицами и монолитное формование. Для создания трехмерных форм используется вариант, известный как горячее изостатическое прессование, обеспечивающее дополнительный контроль и равномерность процесса спекания.

Процесс горячего прессования

Преимущества и недостатки горячего прессования

Горячее прессовое спекание обладает рядом преимуществ, которые делают его предпочтительным методом для некоторых типов современной керамики. Одним из наиболее значительных преимуществ является снижение необходимого давления формования. В отличие от методов холодного прессования, при горячем прессовании давление составляет примерно 1/10 от давления при холодном прессовании. Такое снижение давления обусловлено термопластичным состоянием порошка, которое способствует более легкому пластическому течению и уплотнению. Следовательно, этот метод можно использовать для получения крупногабаритных изделий, таких как A12O3, BeO, BN и TiB2.

Кроме того, горячее прессовое спекание значительно снижает температуру спекания. Благодаря одновременному нагреву и давлению на порошок ускоряются процессы массопереноса частиц порошка, такие как контакт, диффузия и течение. Это не только снижает температуру спекания примерно на 100-150°C по сравнению с обычным спеканием под давлением, но и сокращает время спекания. Такое снижение температуры помогает сдерживать рост зерен, что приводит к получению изделий с более тонкой микроструктурой и потенциально лучшими механическими свойствами.

Однако горячее прессовое спекание не лишено недостатков. Этот процесс по своей сути сложен и требует сложного оборудования для управления высокими температурами и давлением. Оборудование, необходимое для горячего спекания, стоит дороже и требует тщательного обслуживания для обеспечения стабильной работы. Кроме того, сложность процесса ограничивает формы и геометрию конечных изделий, которые могут быть получены. Это ограничение связано с необходимостью использования специализированных пресс-форм и сложностью достижения равномерного распределения давления по сложным формам.

В целом, горячее прессовое спекание дает такие преимущества, как более низкое давление формования, более низкая температура спекания и возможность производства керамики высокой плотности и больших размеров, но при этом возникают проблемы, связанные со сложностью процесса, высокими требованиями к оборудованию и ограничениями в отношении универсальности формы изделий.

Типы процессов горячего прессового спекания

Горячее прессовое спекание включает в себя различные технологии, каждая из которых соответствует конкретным свойствам материала и желаемым результатам. Сайтметод постоянного давления поддерживает постоянное давление в течение всего процесса спекания, обеспечивая равномерное уплотнение. Этот метод особенно эффективен для материалов, требующих постоянных механических свойств по всей детали.

Сайтметод высокотемпературного прессования предполагает применение давления при повышенных температурах, часто превышающих температуру плавления материала. Этот метод идеально подходит для тугоплавких металлов и керамики, где требуется более высокая температура для достижения необходимого пластического течения и уплотнения.

Сегментированное прессование Разбивает процесс спекания на несколько этапов, подавая давление по сегментам. Этот метод позволяет лучше контролировать процесс уплотнения, что дает возможность создавать сложные формы и структуры, которые было бы трудно достичь с помощью одного этапа давления.

Вакуумное спекание иатмосферное спекание отличаются в первую очередь средой, в которой происходит спекание. При вакуумном спекании удаляются атмосферные газы, что снижает риск окисления и способствует диффузии частиц. Атмосферное спекание, с другой стороны, происходит в контролируемой атмосфере, которую можно регулировать для улучшения определенных свойств материала.

И последнее,непрерывное спекание под давлением поддерживает постоянное давление на протяжении всех циклов нагрева и охлаждения. Этот метод особенно полезен для материалов, которые требуют длительного воздействия высокого давления и температуры для достижения желаемой плотности и микроструктуры.

Каждый из этих методов имеет свой набор преимуществ и выбирается в зависимости от конкретных требований к обрабатываемому материалу, обеспечивая оптимальные результаты в плане плотности, механических свойств и точности размеров.

Оборудование для горячего прессового спекания

Компоненты печи горячего прессования

Печь горячего прессования - это сложное оборудование, предназначенное для превращения керамических порошков в плотные материалы с высокими эксплуатационными характеристиками. Ее основные компоненты включают нагревательную печь, устройство для создания давления, пресс-форму и устройство для измерения давления. Печь работает за счет нагрева керамического порошка в графитовой форме и одновременного приложения давления для облегчения процесса спекания.

| Компонент | Функция |

|---|---|

| Нагревательная печь | Обеспечивает необходимое тепло для начала и поддержания процесса спекания. |

| Устройство для нагнетания давления | Применяет давление к керамическому порошку, способствуя его уплотнению. |

| Пресс-форма | Удерживает керамический порошок и обычно изготавливается из графита для обеспечения теплопроводности. |

| Устройство для измерения давления | Обеспечивает точное приложение давления, что очень важно для равномерного спекания. |

Помимо этих основных компонентов, вакуумная печь для спекания методом горячего прессования включает в себя корпус печи, дверцу печи, систему нагрева и сохранения тепла, систему измерения температуры, вакуумную систему, систему водяного охлаждения и систему управления. Каждый из этих компонентов играет важную роль в поддержании высокой рабочей температуры, высокой степени вакуума, большой силы давления и хорошего охлаждения, необходимых для эффективного спекания.

Конструктивное исполнение и точность изготовления этих компонентов имеют первостепенное значение, учитывая жесткие требования процесса горячего прессования. Например, части корпуса печи, не участвующие в нагреве и сохранении тепла, сильно охлаждаются, что требует надежной конструкции и точности изготовления для обеспечения оптимальной производительности и долговечности.

Типы печей горячего прессового спекания

Печи для спекания горячего прессования классифицируются в зависимости от методов нагрева и прессования, а также атмосферы, в которой они работают. Эти печи необходимы для уплотнения и консолидации современных керамических материалов, обеспечивая достижение ими желаемых механических и физических свойств.

Атмосферные печи горячего прессования

Атмосферные печи горячего прессования работают в условиях, когда процесс спекания происходит при нормальных атмосферных условиях. Этот метод особенно полезен для материалов, которые не вступают в реакцию с кислородом или требуют контролируемой атмосферы для спекания. Основным преимуществом этого типа является его простота и экономичность.

Печи для спекания с контролируемой атмосферой

Эти печи предназначены для работы в определенных контролируемых атмосферах, таких как азот, водород или инертные газы. Выбор атмосферы зависит от спекаемого материала и желаемых свойств. Например, азот часто используется для керамики из нитрида кремния, а водород предпочтителен для снижения содержания кислорода в некоторых материалах. Этот метод позволяет точно контролировать среду спекания, что приводит к улучшению свойств материала.

Вакуумные печи горячего прессования

Вакуумные печи горячего прессования работают в условиях высокого вакуума, что очень важно для материалов, которые чувствительны к кислороду или вступают в нежелательные реакции в присутствии воздуха. Этот метод особенно выгоден для достижения высокой плотности и чистоты передовой керамики. Вакуумная среда помогает минимизировать количество примесей и обеспечивает равномерный нагрев и прессование, что приводит к получению высококачественных спеченных изделий.

Методы нагрева в печах горячего прессования

Методы нагрева, используемые в печах горячего прессования, могут существенно различаться:

- Прямой нагрев до прессования: Этот метод предполагает непосредственный нагрев матрицы или материала с помощью электрического резистивного нагрева.

- Штамп в электрической печи: Штамп помещается в электрическую печь, где он нагревается косвенным образом.

- Прямой индукционный нагрев: Токопроводящие штампы нагреваются непосредственно с помощью индукции, что обеспечивает быстрый и равномерный нагрев.

- Индукционный нагрев непроводящих штампов: Непроводящие штампы нагреваются косвенно, помещая их в проводящие трубки, которые нагреваются с помощью индукции.

Каждый из этих методов имеет свои преимущества и выбирается в зависимости от конкретных требований к процессу спекания и обрабатываемому материалу.

Применение горячего прессового спекания в передовой керамике

Спеченная горячим прессом керамика из нитрида кремния

Горячее прессовое спекание является доминирующим методом получения плотных керамических материалов из нитрида кремния, значительно повышающим как температуру спекания, так и механические свойства. Этот метод использует высокое давление и повышенную температуру для достижения плотности, близкой к теоретической, что имеет решающее значение для характеристик материала в сложных условиях применения.

В отличие от традиционных методов спекания без давления, при горячем прессовании используется атмосфера высокого давления для предотвращения улетучивания азота, что обеспечивает стабильные свойства материала. Этот метод особенно выгоден для передовой керамики из нитрида кремния, где высокие температуры, необходимые для спекания, могут привести к изменению плотности.

Процесс горячего прессования включает в себя сложные этапы, начиная с подготовки порошка нитрида кремния высокой чистоты. Затем этот порошок подвергается точным условиям нагрева и давления, которые способствуют образованию прочного, плотного керамического материала. Полученная керамика из нитрида кремния обладает исключительными механическими свойствами, включая высокую прочность, низкую плотность и отличную устойчивость к высоким температурам.

Более того, структурная целостность керамики из нитрида кремния, характеризующаяся сетью тетраэдров [SiN4]4, сохраняется и даже усиливается при спекании в горячем прессе. Эта структурная единица с атомами кремния в центре и атомами азота в вершинах образует прочную трехмерную сеть, которая способствует общей прочности и стабильности материала.

Эволюция керамики из нитрида кремния с момента ее первоначального производства в 1950-х годах до современного применения в таких областях, как аэрокосмическая, автомобильная и электронная промышленность, подчеркивает важность передовых методов спекания, таких как горячее прессование. По мере развития технологий совершенствование процессов спекания в горячем прессе, вероятно, будет играть ключевую роль в дальнейшем повышении производительности и универсальности керамики из нитрида кремния.

Спеченная горячим прессом керамика из карбида бора

Горячее прессовое спекание керамики из карбида бора представляет значительные трудности из-за сильной ковалентной связи материала, которая значительно выше, чем у карбида и нитрида кремния. Такая высокая прочность ковалентной связи, достигающая примерно 93,94 %, сильно затрудняет процесс уплотнения. Следовательно, для полного устранения пор, перемещения границ зерен и объемной диффузии требуется температура спекания, превышающая 2200°C.

При обычных условиях спекания, даже при температурах 2250-2300°C, порошок карбида бора обычно достигает относительной плотности только 80%-87%. Это ограничение в первую очередь связано с механизмом объемной диффузии, действующим вблизи температуры плавления карбида бора, который ускоряет рост зерен, а не способствует устранению пор. Быстрое огрубление зерен приводит к образованию многочисленных остаточных пор, что существенно влияет на плотность материала.

Для решения этих проблем необходимо добавление вспомогательных веществ для спекания. Эти добавки снижают поверхностную энергию и увеличивают площадь поверхности, способствуя тем самым уплотнению. Горячее прессовое спекание в сочетании с этими добавками значительно повышает скорость уплотнения, в результате чего получаются материалы с плотностью, близкой к теоретической. Такой подход не только улучшает характеристики материала, но и делает его одним из наиболее эффективных методов получения карбида бора и композитных инженерных устройств на его основе.

Экспериментальные данные еще раз подтверждают эффективность этого метода. Например, горячее прессование и спекание при температуре 2150°C в течение 10 минут позволяет получить керамику из карбида бора с относительной плотностью 91,6%. Этот процесс также улучшает механические свойства, о чем свидетельствуют модуль Юнга при комнатной температуре, равный 292,5 ГПа, и коэффициент Пуассона, равный 0,16. Кроме того, заметно улучшаются тепловые свойства материала: коэффициент линейного расширения пропорционален температуре в диапазоне 0-1000°C, а теплопроводность уменьшается.

Таким образом, горячее прессовое спекание керамики из карбида бора, дополненное стратегическими добавками, представляет собой важнейшее достижение в материаловедении, обеспечивая улучшенную плотность и эксплуатационные характеристики, необходимые для многочисленных востребованных применений.

Алюмооксидная керамика, спеченная горячим прессом

Включение промежуточного сплава AlTiC в процесс спекания значительно повышает качество глиноземистой керамики, спеченной методом горячего прессования. Это улучшение в первую очередь объясняется способностью сплава содействовать более эффективной перегруппировке и уплотнению частиц во время цикла спекания. В результате конечный продукт имеет мелкозернистую микроструктуру, что очень важно для достижения высокой прочности и вязкости разрушения.

В контексте горячего прессования промежуточный сплав AlTiC действует как вспомогательное средство при спекании, способствуя формированию более однородной и плотной керамической матрицы. Это особенно важно для алюмооксидной керамики, где баланс между прочностью и вязкостью зачастую труднодостижим. Мелкозернистая структура не только увеличивает механическую прочность, но и повышает устойчивость материала к распространению трещин, делая его более долговечным и надежным в различных областях применения.

Кроме того, введение AlTiC позволяет снизить температуру и давление спекания, что снижает энергопотребление и производственные затраты. Это делает процесс горячего прессования глиноземистой керамики более экономичным и экологичным. Получаемая керамика не только прочнее и жестче, но и более универсальна, подходит для широкого спектра промышленных и технологических применений.

Горячее прессовое спекание керамики из нитрида алюминия

Спекание керамики из нитрида алюминия в горячем прессе обладает значительными преимуществами по сравнению с традиционными методами спекания при атмосферном давлении. Эта передовая технология позволяет добиться превосходной теплопроводности, что очень важно для приложений, требующих эффективного отвода тепла. Улучшенные тепловые характеристики в первую очередь обусловлены более низким содержанием кислорода в решетке, достигаемым при спекании в горячем прессе. Снижение содержания кислорода минимизирует рассеяние фононов, тем самым повышая теплопроводность материала.

Кроме того, микроструктура керамики из нитрида алюминия, спеченной методом горячего прессования, заметно улучшается. Процесс уплотнения при горячем прессовании включает в себя точный контроль температуры и давления, что приводит к созданию более однородной и компактной микроструктуры. Такое измельчение не только повышает теплопроводность, но и улучшает механические свойства, делая материал более упругим и долговечным.

| Свойства | Спекание в горячем прессе | Спекание под атмосферным давлением |

|---|---|---|

| Теплопроводность | Выше | Ниже |

| Содержание кислорода в кристаллической решетке | Ниже | Выше |

| Микроструктура | Улучшенная | Менее рафинированная |

Таким образом, горячее прессование является лучшим методом производства керамики из нитрида алюминия, обеспечивающим улучшенные тепловые и механические свойства, необходимые для высокопроизводительных приложений.

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Связанные статьи

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- 5 основных характеристик высококачественной печи для спекания диоксида циркония

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Полное руководство по применению печи горячего прессования в вакууме

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы