Универсальность в осаждении пленок

Осаждение различных пленок

Универсальность химического осаждения из паровой фазы (CVD) позволяет осаждать широкий спектр пленок, включая металлические и неметаллические пленки, а также пленки из многокомпонентных сплавов, отвечающих конкретным требованиям. Благодаря точному регулированию потока различных газообразных сырьевых материалов можно с высокой точностью контролировать состав осаждаемых пленок, что позволяет создавать градиентные пленки, многослойные монокристаллические пленки и сложные многослойные структуры. Контроль над составом, толщиной пленки и соответствием интерфейсов облегчает микросборку передовых многослойных пленочных систем.

Кроме того, CVD позволяет получать высококачественные кристаллы, которые сложно получить другими методами. Например, такие пленки, как нитрид галлия (GaN) и фосфид бора (BP), могут быть синтезированы с исключительной чистотой и кристалличностью. Эти материалы имеют решающее значение для применения в электронике, оптоэлектронике и современных полупроводниковых устройствах, где их уникальные свойства способствуют повышению производительности и функциональности.

| Тип пленки | Области применения |

|---|---|

| Металлические пленки | Проводники, интегральные схемы, пьезоэлектрические приводы |

| Неметаллические пленки | Изоляторы, полупроводниковые приборы |

| Многокомпонентные сплавы | Передовые полупроводниковые приборы, оптоэлектроника |

Способность осаждать столь разнообразные пленки подчеркивает широкую применимость CVD как в исследовательских, так и в промышленных условиях, делая его краеугольной технологией в разработке материалов и устройств следующего поколения.

Эффективность формирования пленок

Высокая скорость формирования пленок

Скорость формирования пленок с помощью химического осаждения из паровой фазы (CVD) очень высока и часто измеряется в микронах в минуту. Эта скорость может составлять от нескольких микрон до нескольких сотен микрон в минуту, что делает этот метод одним из самых быстрых методов осаждения пленок. Такая эффективность позволяет одновременно осаждать большое количество покрытий с однородным составом, что не сравнится с другими методами получения пленок, такими как жидкофазная эпитаксия (LPE) и молекулярно-лучевая эпитаксия (MBE).

| Аспект | CVD | LPE | MBE |

|---|---|---|---|

| Скорость осаждения | От нескольких микрон до сотен в минуту | Медленнее | Медленнее |

| Однородный состав | Высокая | Переменный | Переменный |

| Сложность покрытия | Возможность нанесения покрытия на сложные формы | Ограничено | Ограничено |

Высокая скорость осаждения CVD особенно выгодна для отраслей, требующих быстрого и крупномасштабного производства покрытий. Этот метод не только обеспечивает быстрый оборот, но и поддерживает высокие стандарты однородности и качества, что делает его предпочтительным выбором в тех случаях, когда скорость и постоянство имеют решающее значение.

Условия эксплуатации и качество покрытия

Равномерное покрытие в различных условиях

В условиях атмосферного давления или низкого вакуума химическое осаждение из паровой фазы (CVD) отличается способностью равномерно покрывать заготовки сложной формы. Этот метод обеспечивает хорошую адгезию покрытия вокруг выступов, обеспечивая равномерную отделку, которая превосходит физическое осаждение паров (PVD). Универсальность CVD в работе с различными геометриями объясняется его способностью поддерживать равномерный поток газа и скорость реакции, независимо от формы заготовки.

В отличие от PVD, в котором неравномерность может быть вызвана зависимостью от переноса паровой фазы, CVD использует химические реакции для нанесения материала покрытия. Это приводит к более контролируемому и равномерному процессу осаждения. Приспособленность CVD к различным формам и размерам заготовок делает его идеальным выбором для отраслей, требующих точных и стабильных покрытий, таких как автомобилестроение, аэрокосмическая промышленность и производство полупроводников.

Более того, среда низкого давления в процессах CVD позволяет свести к минимуму образование дефектов и примесей, что еще больше повышает качество и однородность покрытия. Это особенно выгодно для тех областей применения, где важна высокая точность и надежность, например, при производстве микроэлектронных устройств и современных материалов.

Прочность адгезии

Процесс химического осаждения из паровой фазы (CVD) характеризуется взаимной диффузией реакционных газов, продуктов реакции и подложки, что играет решающую роль в достижении превосходной адгезионной прочности. Благодаря этому механизму диффузии осажденная пленка не только хорошо прилипает к подложке, но и образует прочный интерфейс, необходимый для создания износостойких и коррозионностойких поверхностно-упрочненных пленок.

Адгезионная прочность, достигаемая с помощью CVD, является результатом действия нескольких взаимосвязанных факторов:

-

Интердиффузия на границе раздела: Взаимодействие между реакционными газами и подложкой приводит к образованию диффузионного слоя на границе раздела. Этот слой действует как связующее вещество, усиливая механическую и химическую связь между пленкой и подложкой.

-

Химические реакции: В результате химических реакций, происходящих в процессе осаждения, могут образовываться термодинамически стабильные соединения, прочно связанные как с подложкой, так и с пленкой. Эти соединения способствуют повышению общей адгезионной прочности.

-

Термическая стабилизация: Высокие температуры, используемые в CVD, способствуют образованию прочных ковалентных связей, которые более устойчивы к механическим нагрузкам и воздействию факторов окружающей среды по сравнению с более слабыми связями, образующимися при более низких температурах.

-

Микроструктурная целостность: Процесс диффузии обеспечивает непрерывность микроструктуры пленки и отсутствие дефектов, которые могут ослабить адгезию. Однородная и бездефектная микроструктура очень важна для поддержания высокой адгезионной прочности.

Значение высокой адгезионной прочности трудно переоценить, особенно в тех областях применения, где пленка должна выдерживать жесткие условия. Например, при изготовлении режущих инструментов сильная адгезия между покрытием и основой инструмента обеспечивает сохранение покрытия даже при высоких механических нагрузках и термоциклировании. Аналогичным образом, в антикоррозионных покрытиях хорошая адгезия предотвращает отслаивание пленки, защищая тем самым основной материал от химического воздействия.

Таким образом, прочность адгезии, достигаемая с помощью CVD, является многогранным результатом химических взаимодействий, термических процессов и формирования микроструктур, что делает ее незаменимой для производства высокоэффективных поверхностно-упрочненных пленок.

Качество осажденных пленок

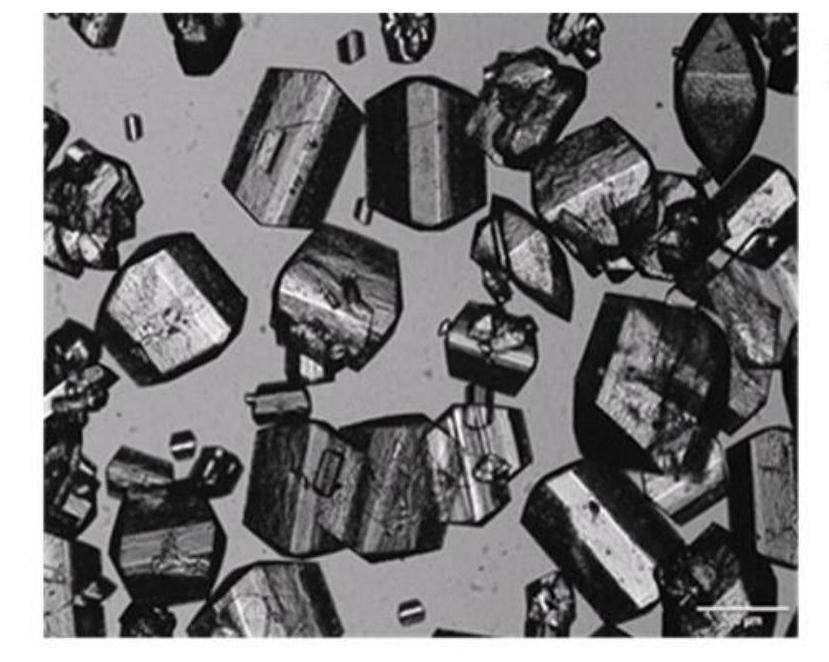

Высокая чистота и кристалличность

При химическом осаждении из паровой фазы (CVD) температура роста некоторых пленок значительно ниже температуры плавления материала пленки. При таких низкотемпературных условиях роста реакционные газы и примеси, присутствующие на стенках реактора, проявляют минимальную реакционную способность. Эта особенность позволяет осаждать пленки с исключительно высокой чистотой и превосходной кристалличностью.

Низкотемпературный режим имеет решающее значение для сохранения целостности структуры пленки. Благодаря минимизации взаимодействий между реакционными газами и посторонними материалами, процесс гарантирует, что полученная пленка не только не содержит загрязнений, но и обладает хорошо упорядоченной кристаллической решеткой. Такая высокая степень кристалличности важна для механических и электрических свойств пленки, что делает ее пригодной для применения в приложениях, требующих точных и стабильных характеристик материала.

Более того, возможность достижения такой высокой чистоты и кристалличности при более низких температурах расширяет спектр материалов, которые можно эффективно осаждать с помощью CVD. Такая универсальность особенно выгодна в отраслях, где целостность и характеристики материала имеют первостепенное значение, например, в полупроводниковой и аэрокосмической промышленности.

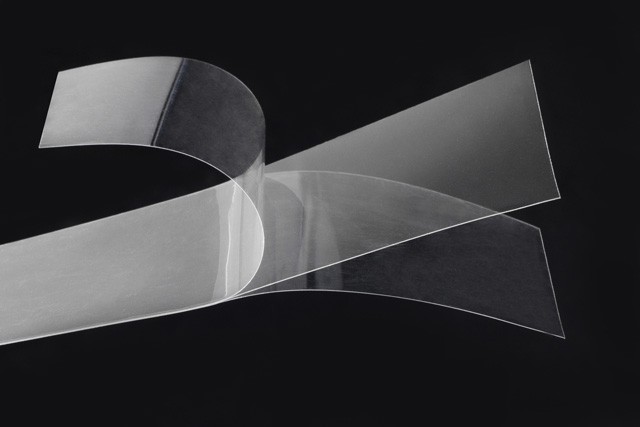

Гладкая поверхность осаждения

Химическое осаждение из паровой фазы (CVD) позволяет получать гладкие поверхности осаждения, что выгодно отличает его от других методов осаждения, таких как жидкофазная эпитаксия (LPE). Гладкость, достигаемая с помощью CVD, объясняется несколькими ключевыми факторами, которые способствуют равномерному и контролируемому процессу роста.

Во-первых, CVD работает в условиях высокого насыщения и высокой скорости зарождения. Это означает, что газы-предшественники имеют высокую концентрацию, что приводит к высокой плотности мест зарождения. Эти участки равномерно распределены по всей плоскости осаждения, что приводит к макроскопически гладкой поверхности. Однородность мест зарождения обеспечивает равномерный рост пленки, сводя к минимуму неровности поверхности.

Кроме того, средний свободный путь молекул (атомов) в CVD значительно больше, чем в LPE. Такой увеличенный свободный путь обеспечивает более равномерное пространственное распределение молекул, что очень важно для поддержания гладкой поверхности осаждения. Увеличенный свободный путь снижает вероятность молекулярных столкновений, тем самым сводя к минимуму образование шероховатых или неровных поверхностей.

| Параметр | CVD | LPE |

|---|---|---|

| Скорость нуклеации | Высокая | Низкая |

| Плотность нуклеации | Высокая | Низкая |

| Свободный путь молекулы | Больше | Меньше |

| Равномерность поверхности | Высокая | Низкая |

Сочетание высокой скорости зарождения, высокой плотности зарождения и большего свободного пробега молекул в CVD способствует формированию гладкой поверхности осаждения. Такая гладкость не только выгодна с эстетической точки зрения, но и критически важна для функциональных покрытий, таких как те, что требуются в микроэлектронике и оптике.

Таким образом, уникальные рабочие параметры CVD, включая высокое насыщение, высокую скорость зарождения и большую длину свободного пробега молекул, позволяют получать исключительно гладкие поверхности осаждения. Эта возможность является значительным преимуществом по сравнению с другими методами осаждения, повышая качество и эксплуатационные характеристики осажденных пленок.

Области применения и ограничения

Низкий уровень радиационных повреждений

Низкий уровень радиационных повреждений является критически важным атрибутом при изготовлении современных электронных устройств, в частности металлооксидных полупроводников (МОП). Эта характеристика гарантирует, что структурная целостность и производительность этих устройств остаются неизменными в условиях эксплуатации. Минимальное радиационное повреждение, достигаемое в процессе химического осаждения из паровой фазы (CVD), позволяет создавать высококачественные полупроводниковые пленки, которые необходимы для обеспечения функциональности и надежности МОП-устройств.

В контексте изготовления МОП-технологий низкий уровень радиационного повреждения достигается за счет тщательного контроля параметров осаждения, таких как температура, давление и состав газов-реагентов. Эти параметры тщательно настраиваются, чтобы свести к минимуму образование дефектов и примесей в пленке, которые могут привести к радиационному повреждению. В результате получается полупроводниковая пленка с высокой степенью чистоты и кристалличности, что очень важно для эффективной работы МОП-устройств.

Кроме того, низкий уровень радиационного повреждения полезен не только для МОП-приборов, но и для других полупроводниковых приложений. Например, она позволяет производить высокоэффективные фотоэлектрические элементы, светодиоды и другие оптоэлектронные устройства. Способность создавать пленки с минимальным радиационным повреждением обеспечивает эффективную работу этих устройств в течение длительного времени, снижая вероятность ухудшения характеристик из-за дефектов, вызванных радиацией.

Таким образом, низкий уровень радиационного повреждения пленок, полученных методом химического осаждения из паровой фазы, является важным фактором при производстве различных полупроводниковых устройств. Это подчеркивает важность точного контроля параметров осаждения для получения высококачественных пленок, отвечающих жестким требованиям современных электронных приложений.

Высокотемпературные ограничения

Хотя химическое осаждение из паровой фазы (CVD) обладает многочисленными преимуществами, оно не лишено недостатков, в первую очередь связанных с высокими температурами реакции. Как правило, процессы CVD работают при температурах около 1000°C, что может превышать температуру плавления некоторых материалов подложки. Такое жесткое требование к температуре значительно ограничивает выбор подходящих подложек, что ограничивает применение CVD в различных контекстах.

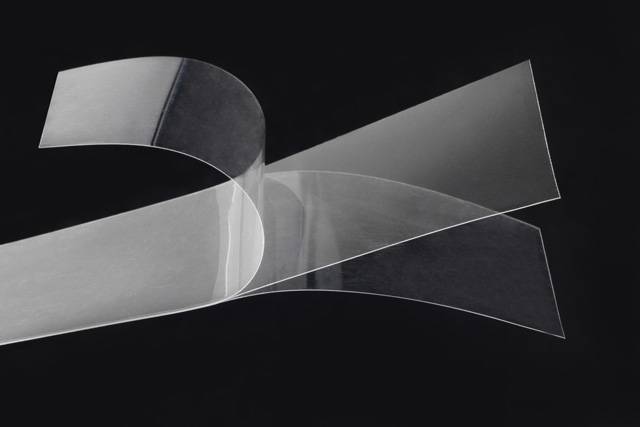

Например, даже такие устойчивые к высоким температурам материалы, как нитрид титана (TiN), не защищены от негативного воздействия таких повышенных температур. Длительное воздействие таких высоких температур может привести к формированию крупных зерен и образованию хрупких фаз в материале. Эти структурные изменения могут ухудшить общую производительность и целостность подложки, поставив под угрозу ее механические свойства.

Кроме того, высокие температуры, используемые в процессах CVD, ускоряют диффузию элементов в матрице материала. Например, в случае твердосплавных инструментов, покрытых карбидом титана (TiC) методом CVD, углерод из матрицы может диффундировать наружу. Когда происходит чрезмерная диффузия, образуется слой обезуглероживания. Этот слой характеризуется снижением вязкости и прочности на изгиб, что существенно влияет на стойкость и срок службы инструмента.

Для решения этих проблем в процессе CVD-операций необходим строгий контроль температуры осаждения, времени обработки и добавления элементов. Тщательное управление этими параметрами позволяет минимизировать негативное влияние высоких температур и оптимизировать характеристики осажденных пленок.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Связанные статьи

- Как покрытие CVD может помочь вам достичь высокой чистоты и плотности

- Освоение ручных толщиномеров покрытий: Исчерпывающее руководство для промышленного и автомобильного применения

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Процесс изготовления CVD-алмаза на машине MPCVD

- Химическое осаждение из паровой фазы (CVD) графена Проблемы и решения