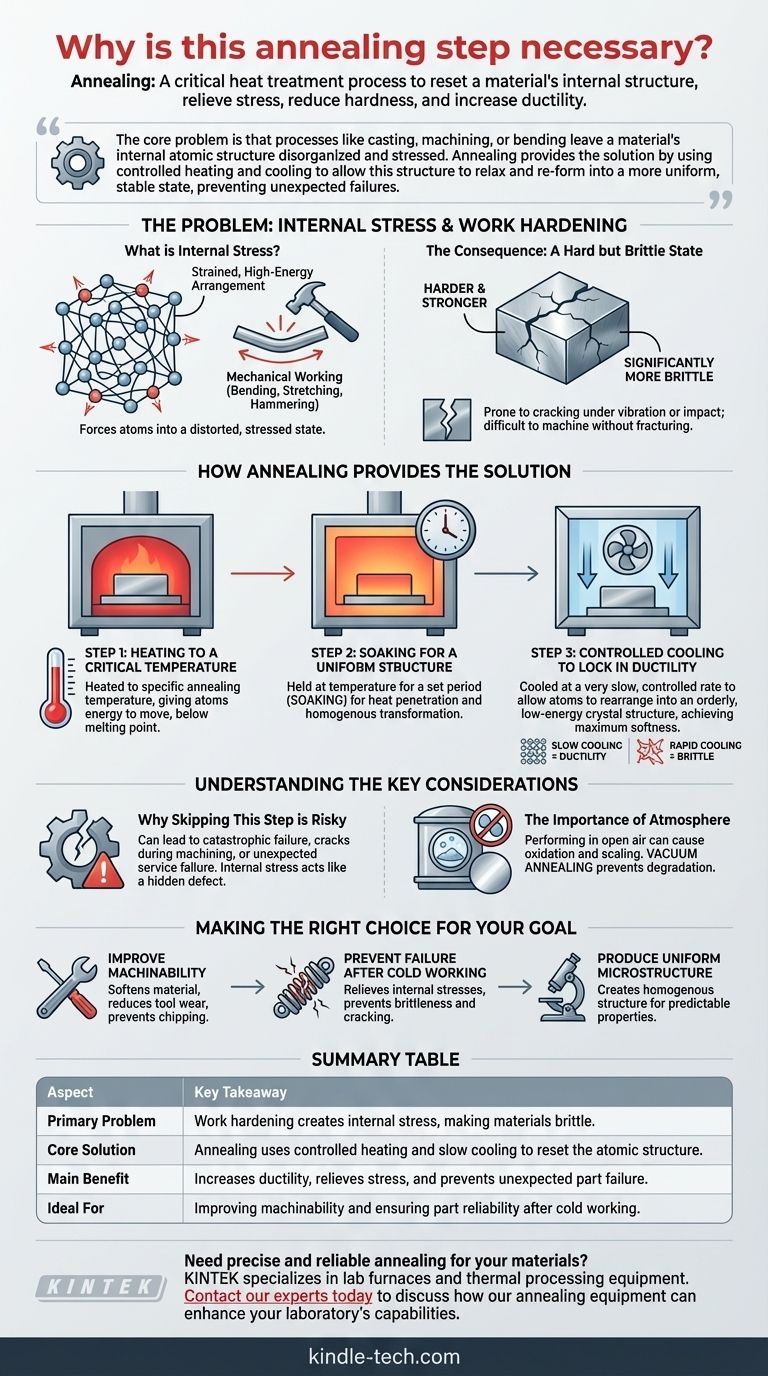

Короче говоря, отжиг — это критически важный процесс термообработки, используемый для фундаментальной перезагрузки внутренней структуры материала. Он необходим для снятия накопленного внутреннего напряжения, уменьшения твердости и повышения пластичности. Это делает материал значительно менее хрупким и гораздо более удобным для последующих этапов производства.

Основная проблема заключается в том, что такие процессы, как литье, механическая обработка или гибка, оставляют внутреннюю атомную структуру материала дезорганизованной и напряженной. Отжиг предлагает решение, используя контролируемый нагрев и охлаждение, чтобы позволить этой структуре расслабиться и перестроиться в более однородное, стабильное состояние, предотвращая неожиданные отказы.

Проблема: Внутреннее напряжение и упрочнение при деформации

Что такое внутреннее напряжение?

Когда материал подвергается механической обработке — изгибу, растяжению или проковке — его внутренняя кристаллическая структура искажается. Этот процесс, часто называемый упрочнением при деформации или наклёпом, заставляет атомы принимать напряженное, высокоэнергетическое расположение.

Представьте себе внутреннюю структуру зерен материала как аккуратную, упорядоченную сетку. Упрочнение при деформации запутывает и растягивает эту сетку, создавая огромное напряжение на атомном уровне.

Последствие: Твердое, но хрупкое состояние

Это напряженное состояние делает материал тверже и прочнее, но это достигается ценой: он также становится значительно более хрупким.

Деталь, упрочненная при деформации, склонна к растрескиванию под воздействием вибрации или удара. Внутреннее напряжение делает ее непредсказуемой и трудной для дальнейшей обработки или формовки без разрушения.

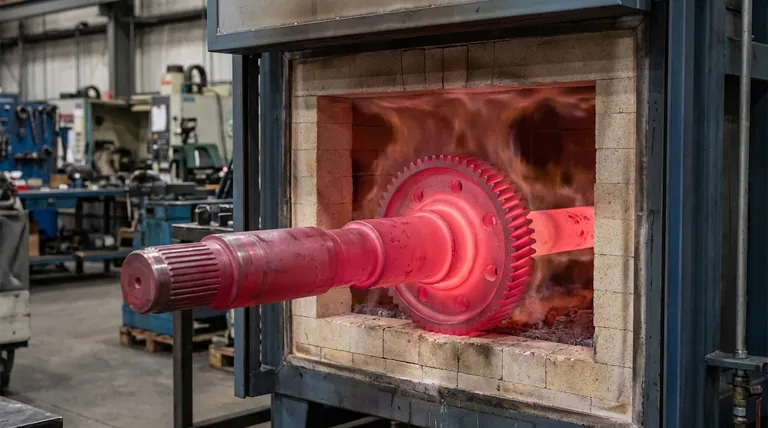

Как отжиг предлагает решение

Отжиг — это трехэтапный процесс, предназначенный для систематического устранения этого внутреннего напряжения и восстановления обрабатываемости материала.

Этап 1: Нагрев до критической температуры

Материал нагревается в печи до определенной температуры отжига. Эта температура достаточно высока, чтобы придать атомам достаточно энергии для движения и освобождения от искаженных положений, но она остается ниже температуры плавления материала.

Этап 2: Выдержка для однородной структуры

Материал выдерживается при этой высокой температуре в течение установленного периода, этот этап известен как выдержка. Это имеет решающее значение для обеспечения того, чтобы тепло проникло во всю деталь, а не только в поверхность.

Этот период выдержки позволяет всей внутренней структуре полностью и однородно трансформироваться в новую, не напряженную структуру зерен.

Этап 3: Контролируемое охлаждение для закрепления пластичности

Наконец, материал охлаждается очень медленно, контролируемым темпом. Это медленное охлаждение является ключом к достижению максимальной мягкости и пластичности.

Это позволяет атомам перестроиться в крупную, упорядоченную и низкоэнергетическую кристаллическую структуру, доводя материал до его равновесного состояния или близко к нему. Быстрое охлаждение, напротив, зафиксирует напряжение и создаст более твердый и хрупкий материал.

Понимание ключевых аспектов

Почему пропуск этого этапа рискован:

Неспособность отожженных деталей, упрочненных при деформации, может привести к катастрофическому разрушению. Деталь может треснуть во время последующих этапов обработки, или, что еще хуже, неожиданно выйти из строя после начала эксплуатации. Внутреннее напряжение действует как скрытый дефект, ожидающий триггера.

Важность атмосферы

Для многих материалов, особенно реактивных металлов, проведение этого процесса на открытом воздухе пагубно. Высокие температуры вызовут реакцию материала с кислородом или азотом, что приведет к образованию окалины, загрязнению и потере желаемых свойств.

Именно поэтому часто используется вакуумный отжиг. Удаляя воздух, процесс можно проводить без ухудшения поверхности или химического состава материала.

Выбор правильного решения для вашей цели

Отжиг — это не просто один процесс, а инструмент, используемый для достижения конкретных результатов. Точная температура и скорость охлаждения подбираются в зависимости от материала и желаемого конечного состояния.

- Если ваша основная цель — улучшение обрабатываемости: Отжиг необходим для смягчения материала, что снижает износ инструмента и предотвращает сколы при резке.

- Если ваша основная цель — предотвращение разрушения после холодной обработки: Отжиг необходим для снятия внутренних напряжений, которые делают материал хрупким и склонным к растрескиванию.

- Если ваша основная цель — получение однородной микроструктуры: Отжиг используется для создания гомогенной внутренней структуры, необходимой для предсказуемых механических, физических или электрических свойств.

В конечном счете, понимание необходимости отжига — это понимание того, как контролировать самые фундаментальные свойства материала.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основная проблема | Упрочнение при деформации создает внутреннее напряжение, делая материалы хрупкими. |

| Основное решение | Отжиг использует контролируемый нагрев и медленное охлаждение для сброса атомной структуры. |

| Главное преимущество | Повышает пластичность, снимает напряжение и предотвращает неожиданный отказ детали. |

| Идеально для | Улучшения обрабатываемости и обеспечения надежности детали после холодной обработки. |

Нужен точный и надежный отжиг для ваших материалов?

KINTEK специализируется на лабораторных печах и оборудовании для термической обработки, предназначенном для контролируемого термообработки. Независимо от вашей цели — снятие напряжения, улучшение обрабатываемости или достижение однородной микроструктуры — наши решения обеспечивают стабильные, высококачественные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование для отжига может расширить возможности вашей лаборатории и предотвратить разрушение материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь для лаборатории 1200℃

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Какова температура кипения ТГК в вакууме? Руководство по безопасной дистилляции

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок