По своей сути, спекание — это критически важный процесс, используемый для превращения спрессованного, хрупкого керамического порошка в плотный, прочный и стабильный твердый компонент. Эта термическая обработка, проводимая ниже точки плавления материала, использует атомную диффузию для сплавления отдельных частиц, устраняя промежутки между ними и создавая единую, прочную структуру с заданными, спроектированными свойствами.

Спекание решает фундаментальную проблему производства керамики: как создать прочный, твердый объект из рыхлого порошка, не расплавляя его. Это не процесс плавления, а процесс твердотельной диффузии, который систематически устраняет пористость для достижения прочности и стабильности.

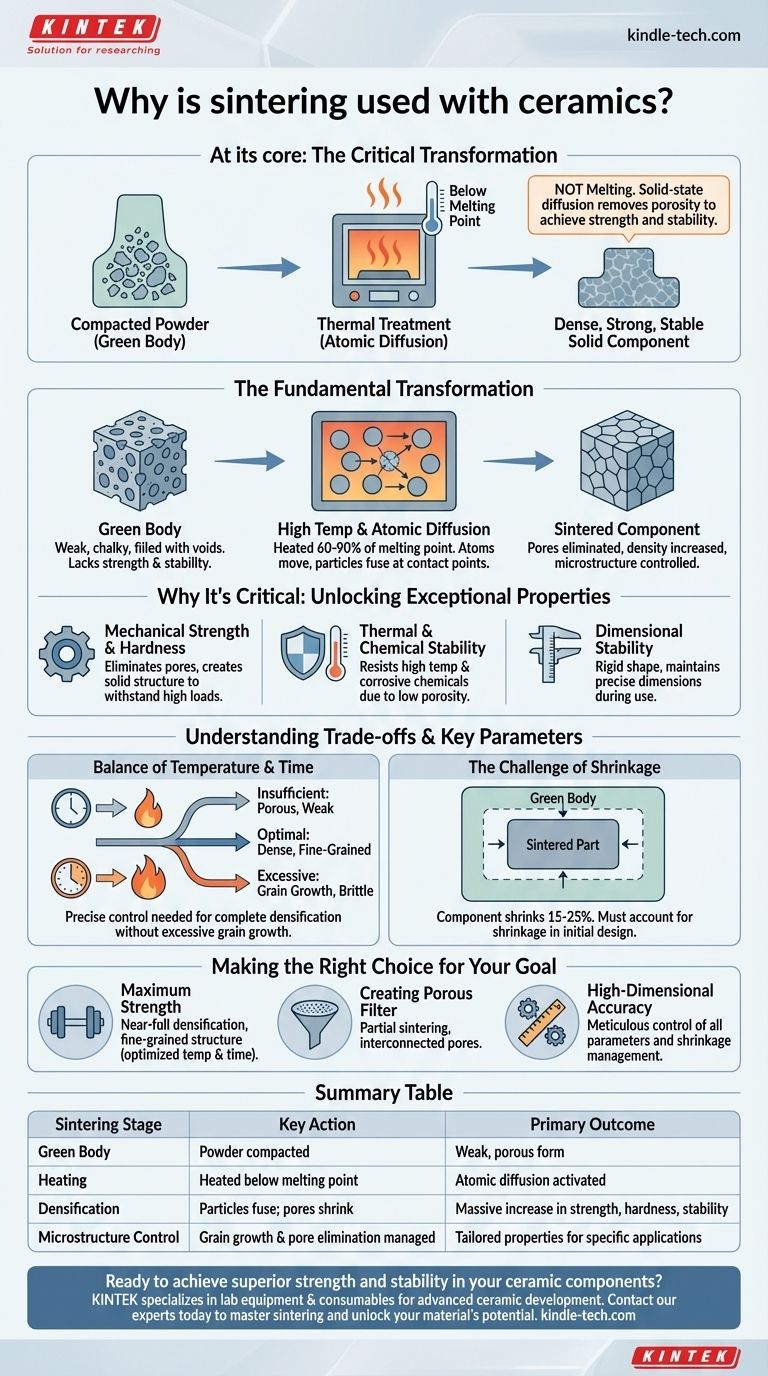

Фундаментальное преобразование: от порошка к твердому телу

Чтобы понять, почему спекание незаменимо, вы должны сначала представить путь материала от рыхлого скопления частиц до готовой, высокопроизводительной керамики.

Отправная точка «сырого тела»

Процесс начинается с прессования керамического порошка в желаемую форму. Эта первоначальная форма, известная как «сырое тело», слаба, мелоподобна и заполнена крошечными пустотами или порами между частицами.

Хотя сырое тело имеет правильную форму, ему не хватает механической прочности, плотности и термической стабильности, необходимых практически для любого практического применения.

Роль высокой температуры

Затем сырое тело нагревают в печи до высокой температуры, обычно от 60% до 90% от абсолютной точки плавления керамики.

Это тепло действует как катализатор. Оно дает атомам внутри керамических частиц достаточно энергии для движения, но недостаточно для фазового перехода в жидкость.

Движущая сила: атомная диффузия

При такой повышенной тепловой энергии атомы начинают перемещаться из областей высокой концентрации (основная масса частицы) в области низкой концентрации (точки контакта и шейки между частицами). Этот процесс называется атомной диффузией.

Этот массоперенос эффективно «сваривает» частицы в точках их контакта. Эти точки контакта растут, сближая центры частиц.

Результат: уплотнение и контроль микроструктуры

По мере того как частицы сплавляются и сближаются, поры между ними уменьшаются и в конечном итоге устраняются. Этот процесс, называемый уплотнением, значительно увеличивает плотность материала.

Окончательное расположение сплавленных зерен и любых оставшихся пор составляет микроструктуру материала. Спекание позволяет инженерам точно контролировать эту микроструктуру, что, в свою очередь, определяет конечные свойства керамики.

Почему это преобразование критически важно

Переход от пористого сырого тела к плотной, спеченной детали — это то, что раскрывает исключительные свойства, которыми известна керамика.

Достижение механической прочности и твердости

Основное преимущество спекания — это значительное увеличение механической прочности и твердости. Поры являются естественными концентраторами напряжений и слабыми местами, где трещины могут легко образовываться и распространяться.

Устраняя эти поры, спекание создает прочную, непрерывную структуру, которая может выдерживать гораздо более высокие механические нагрузки.

Получение термической и химической стабильности

Плотная, спеченная керамика также гораздо более стабильна при воздействии высоких температур или агрессивных химикатов. Единая, низкопористая структура минимизирует площадь поверхности, доступную для химического воздействия, и улучшает теплопроводность.

Обеспечение стабильности размеров

Процесс спекания создает жесткую, стабильную форму, которая не деформируется под собственным весом или незначительными нагрузками. Это гарантирует, что компонент сохраняет свои точные размеры во время использования.

Понимание компромиссов и ключевых параметров

Спекание — это процесс тщательного контроля. Конечный результат очень чувствителен к нескольким ключевым переменным, и их балансировка имеет решающее значение.

Баланс температуры и времени

Контроль температуры и продолжительности спекания имеет решающее значение. Недостаточный нагрев или время приводят к неполному уплотнению, оставляя пористую и слабую деталь.

И наоборот, чрезмерный нагрев или время могут привести к росту зерен, когда более мелкие зерна сливаются в более крупные. Хотя это увеличивает плотность, чрезмерно крупные зерна могут сделать керамику хрупкой и склонной к разрушению.

Проблема усадки

По мере того как уплотнение устраняет пустоты между частицами, весь компонент сжимается. Эта усадка может быть значительной, часто составляя от 15% до 25% в линейных размерах.

Инженеры должны точно рассчитать и учесть эту усадку на этапе первоначального проектирования и изготовления форм, чтобы достичь желаемых конечных размеров. Неконтролируемая усадка приводит к деформированным или не соответствующим спецификациям деталям.

Правильный выбор для вашей цели

Контроль процесса спекания позволяет адаптировать конечные свойства керамики для конкретного применения.

- Если ваша основная цель — максимальная механическая прочность: вы будете стремиться к почти полному уплотнению с контролируемой мелкозернистой микроструктурой, оптимизируя температуру и время.

- Если ваша основная цель — создание пористого фильтра: вы будете использовать частичное или неполное спекание для создания прочного тела с сетью взаимосвязанных пор.

- Если ваша основная цель — высокая точность размеров: вы должны тщательно контролировать характеристики исходного порошка, давление уплотнения сырого тела и весь цикл нагрева и охлаждения для предсказуемого управления усадкой.

В конечном итоге, спекание — это важный инженерный этап, который раскрывает присущий керамическим материалам потенциал, превращая их из простого порошка в высокофункциональные, устойчивые компоненты.

Сводная таблица:

| Стадия спекания | Ключевое действие | Основной результат |

|---|---|---|

| Сырое тело | Порошок прессуется в форму. | Слабая, пористая форма с желаемой геометрией. |

| Нагрев | Нагревается ниже точки плавления. | Активируется атомная диффузия. |

| Уплотнение | Частицы сплавляются; поры уменьшаются. | Значительное увеличение прочности, твердости и стабильности. |

| Контроль микроструктуры | Управляется рост зерен и устранение пор. | Индивидуальные свойства для конкретных применений (например, плотные или пористые). |

Готовы достичь превосходной прочности и стабильности в ваших керамических компонентах?

Точный контроль процесса спекания имеет решающее значение для вашего успеха. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для разработки и производства передовой керамики, помогая вам оптимизировать каждый параметр для ваших конкретных целей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам освоить спекание и раскрыть весь потенциал ваших керамических материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.