В обработке керамики спекание является критически важным этапом, который преобразует хрупкий, пористый порошковый уплотненный образец в плотный, прочный и функциональный компонент. Благодаря точному применению высокой температуры оно коренным образом изменяет микроструктуру материала, сплавляя отдельные частицы вместе для достижения желаемых конечных свойств готовой детали.

Прессованная керамическая деталь, известная как «зеленое тело», механически слаба и полна пустот. Спекание — это необходимое термическое воздействие, которое устраняет эту пористость, заставляя частицы скрепляться и уплотняться, тем самым создавая прочную, высокоэффективную керамику.

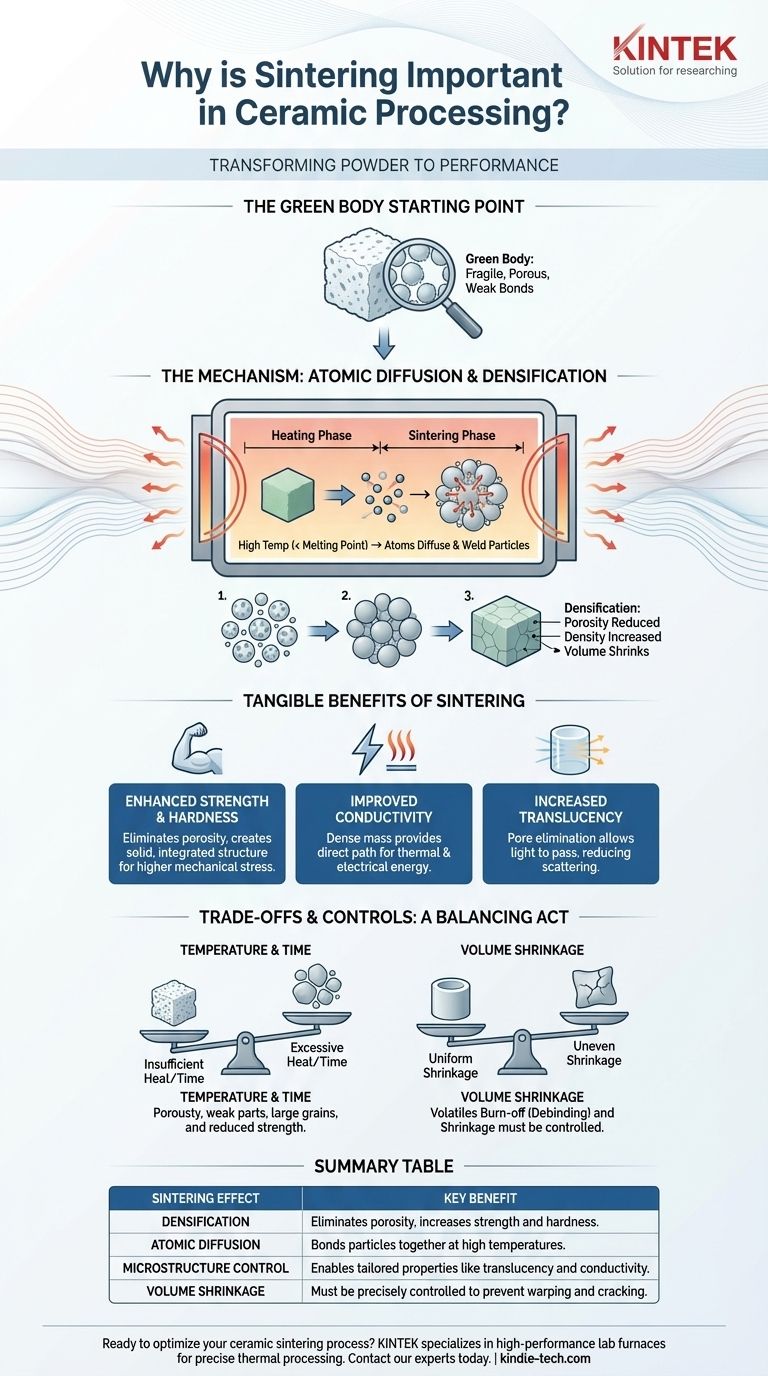

От порошка к твердому телу: Преобразование в процессе спекания

Спекание — это мост между рыхло сформированной заготовкой и готовой, спроектированной деталью. Это процесс уплотнения, который происходит на атомном уровне.

Исходная точка: «Зеленое тело»

Перед спеканием керамический порошок прессуется под давлением в желаемую форму. Этот первоначальный объект, называемый «зеленым телом», похож на мел и хрупок, удерживается вместе только слабыми механическими связями. Он характеризуется высокой пористостью, что означает наличие значительного объема пустого пространства между частицами.

Механизм спекания: Атомная диффузия

«Зеленое тело» помещается в печь и нагревается до высокой температуры, обычно ниже температуры плавления материала. При этой повышенной температуре атомы получают достаточно энергии, чтобы диффундировать через границы соседних частиц. Этот перенос материала эффективно сваривает частицы вместе.

Структурный результат: Уплотнение

По мере того как атомы перемещаются для заполнения пустот, поры внутри материала сжимаются и постепенно устраняются. Этот процесс приводит к трем ключевым физическим изменениям:

- Пористость резко снижается.

- Плотность значительно увеличивается.

- Вся деталь сжимается в объеме.

Конечным результатом является твердое, плотное, поликристаллическое тело с определенной микроструктурой, которая определяет его конечные свойства.

Ощутимые преимущества спекания

Изменяя внутреннюю структуру керамики, спекание напрямую улучшает ее эксплуатационные характеристики несколькими важными способами.

Повышенная механическая прочность и твердость

Основным преимуществом спекания является огромное увеличение прочности и твердости. Устраняя поры, которые действуют как микроскопические точки отказа, этот процесс создает твердую, интегрированную структуру, способную выдерживать гораздо более высокие механические нагрузки.

Улучшенная тепло- и электропроводность

Пористость препятствует производительности. Заполненные воздухом пустоты в неспеченном «зеленом теле» плохо проводят тепло и электричество. Создавая плотную, сплошную массу, спекание обеспечивает более прямой путь для прохождения тепловой и электрической энергии, улучшая проводимость.

Повышенная полупрозрачность

Для некоторых технических керамических материалов, таких как те, которые используются в зубных имплантатах или прозрачной броне, полупрозрачность является ключевым свойством. Поры рассеивают свет, делая материал непрозрачным. Устранение этих пор в процессе спекания позволяет свету проходить с меньшими препятствиями, резко увеличивая полупрозрачность.

Понимание компромиссов и контроля

Спекание — это не простой процесс обжига; это строго контролируемый инженерный этап с критическими переменными и потенциальными подводными камнями.

Баланс температуры и времени

Свойства конечной детали определяются температурой и продолжительностью спекания. Недостаточного тепла или времени приведет к неполному уплотнению и получению пористой, слабой детали. И наоборот, чрезмерный нагрев или время могут привести к слишком большому росту зерен, что на самом деле может снизить конечную прочность материала.

Риск деформации и растрескивания

Усадка объема, происходящая во время спекания, неизбежна, и ее необходимо учитывать при первоначальном проектировании «зеленого тела». Если нагрев, охлаждение или начальная плотность детали неравномерны, эта усадка может создать внутренние напряжения, что приведет к деформации, искажению или растрескиванию конечного компонента.

Удаление летучих веществ

Начальная фаза нагрева цикла спекания также служит для выжигания связующих, смазочных материалов или других летучих компонентов, использовавшихся на этапе прессования. Это «удаление связующего» должно проводиться осторожно, чтобы предотвратить дефекты в конечной детали.

Оптимизация спекания для вашей цели

Параметры процесса спекания должны быть тщательно настроены для достижения конкретного результата. Именно здесь контроль процесса становится первостепенным.

- Если ваш основной фокус — максимальная прочность и долговечность: Вы должны стремиться к максимально возможной плотности, оптимизируя температуру и время для минимизации остаточной пористости.

- Если ваш основной фокус — создание полупрозрачной керамики: Ключом является устранение почти всех пор, поскольку они являются основной причиной рассеяния света и непрозрачности.

- Если ваш основной фокус — точные конечные размеры: Вы должны тщательно контролировать характеристики порошка и цикл спекания для достижения последовательной и предсказуемой усадки.

В конечном счете, овладение процессом спекания является ключом к созданию керамического компонента с предсказуемыми, надежными и оптимизированными характеристиками.

Сводная таблица:

| Эффект спекания | Ключевое преимущество |

|---|---|

| Уплотнение | Устраняет пористость, повышает прочность и твердость. |

| Атомная диффузия | Скрепляет частицы вместе при высоких температурах. |

| Контроль микроструктуры | Обеспечивает индивидуальные свойства, такие как полупрозрачность и проводимость. |

| Усадка объема | Должна точно контролироваться для предотвращения деформации и растрескивания. |

Готовы оптимизировать процесс спекания керамики? KINTEK специализируется на высокоэффективных лабораторных печах и расходных материалах, предназначенных для точной термической обработки. Наше оборудование обеспечивает стабильные результаты, от удаления связующего до окончательного уплотнения, помогая вам достичь точных механических, тепловых и оптических свойств, которые вам нужны. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории по обработке керамики.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какую роль играет высокотемпературная муфельная печь в измерении зольности образцов биомассы? Руководство по точному анализу

- Почему при предварительном окислении вводятся воздух и водяной пар? Мастер-класс по пассивации поверхности для экспериментов по коксованию

- Какая температура муфельной печи должна быть для определения содержания золы? Достигайте точных результатов с правильным нагревом

- Как определяется содержание золы с использованием муфельной печи? Достижение точного минерального анализа

- Печь эндотермическая или экзотермическая? Откройте для себя науку домашнего отопления