Для получения высокоэффективного покрытия необходимо сначала создать среду, близкую к идеальной пустоте. Вакуум необходим для процессов нанесения покрытий, поскольку он удаляет воздух и другие газообразные частицы из камеры. В противном случае эти частицы будут мешать процессу нанесения покрытия, сталкиваясь с материалом покрытия и препятствуя образованию чистого, плотного и прочно связанного слоя на целевой поверхности.

Фундаментальное назначение вакуума при нанесении покрытий заключается не только в удалении воздуха, но и в создании сверхчистого, контролируемого пути. Это гарантирует, что материал покрытия перемещается от источника к подложке без столкновений или загрязнений, что является секретом достижения превосходной адгезии, чистоты и производительности.

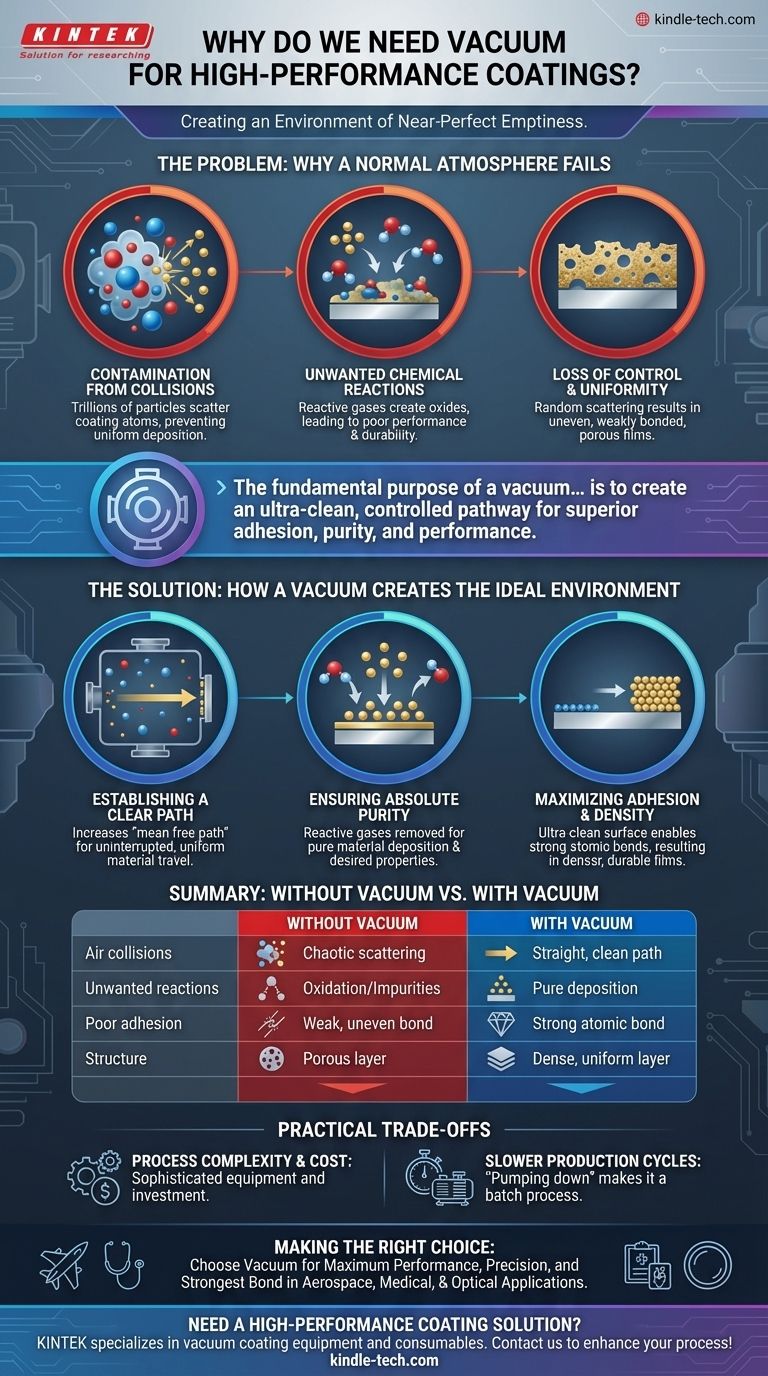

Проблема с воздухом: почему обычная атмосфера не подходит

Нанесение покрытий в наномасштабе — это процесс высокой точности. Попытка сделать это в обычной атмосферной среде вносит неконтролируемые переменные, которые активно препятствуют достижению идеального результата.

Загрязнение от столкновений

В стандартной атмосфере камера заполнена триллионами частиц на кубический сантиметр, в основном азотом, кислородом и водяным паром. Когда материал покрытия испаряется, его атомы движутся к целевой поверхности, или подложке.

Без вакуума эти атомы покрытия немедленно столкнулись бы с частицами воздуха, рассеивая их и препятствуя их равномерному достижению подложки.

Нежелательные химические реакции

Эти столкновения — не просто физические препятствия. Высокоэнергетические атомы покрытия могут вступать в реакцию с газами, такими как кислород или водяной пар.

Это создает нежелательные соединения, такие как оксиды, внутри слоя покрытия. Конечная пленка перестает быть чистой, что приводит к значительному снижению производительности, плохой долговечности и непредсказуемым свойствам.

Потеря контроля и однородности

Целью передового нанесения покрытий часто является создание чрезвычайно тонкой, идеально однородной пленки. В присутствии воздуха случайное рассеяние и реакции делают этот уровень контроля невозможным.

Покрытие будет неравномерным, пористым и слабо связанным с поверхностью, потому что слой воздуха и загрязняющих веществ всегда будет оставаться на подложке, препятствуя прямому атомному связыванию.

Как вакуум создает идеальную среду

Удаляя почти все частицы из камеры, вакуум превращает среду из хаотичной и реактивной в чистую и предсказуемую. Это позволяет значительно улучшить процесс осаждения.

Создание чистого пути

Создание вакуума резко уменьшает количество частиц в камере. Это увеличивает "среднюю длину свободного пробега" — среднее расстояние, которое частица может пройти до столкновения с другой.

В высоком вакууме этот путь становится длиннее самой камеры. Это гарантирует, что атомы покрытия движутся по прямой, беспрепятственной линии от источника к подложке, обеспечивая равномерное покрытие.

Обеспечение абсолютной чистоты

При удалении реактивных газов, таких как кислород, материал покрытия осаждается в чистом виде. Материал, который испаряется из источника, является тем же материалом, который попадает на подложку.

Эта чистота критически важна для достижения желаемых свойств, будь то твердость нитрида титана или оптическая прозрачность антибликового покрытия.

Максимизация адгезии и плотности

Перед началом процесса нанесения покрытия вакуум помогает удалить остаточные загрязнения и влагу с поверхности подложки.

Когда чистый поток материала покрытия достигает этой сверхчистой поверхности, он может образовать гораздо более прочную, прямую атомную связь. Это приводит к получению более плотной, менее пористой пленки, которая гораздо лучше прилипает и обеспечивает превосходную защиту от износа и коррозии.

Понимание практических компромиссов

Хотя вакуумное напыление дает исключительные результаты, это более сложный и требовательный процесс, чем нанесение простой краски или погружение. Понимание его ограничений является ключом к его эффективному использованию.

Сложность процесса и стоимость

Системы вакуумного напыления требуют сложного оборудования, включая герметичные камеры, мощные насосы и точные измерительные приборы. Это представляет собой значительные инвестиции как в капитал, так и в операционную экспертизу.

Более медленные производственные циклы

Достижение высокого вакуума не происходит мгновенно. Значительная часть времени процесса посвящена "откачке" камеры до требуемого уровня давления. Это делает его периодическим процессом, который может быть медленнее, чем непрерывные методы нанесения покрытий в атмосферных условиях.

Пригодность материалов

Процесс основан либо на испарении материала с помощью тепла, либо на его распылении ионами. Некоторые сложные материалы или сплавы могут разлагаться или изменять свою химическую структуру в этих условиях, что делает их непригодными для стандартных методов вакуумного осаждения.

Правильный выбор для вашей цели

Решение об использовании процесса вакуумного напыления полностью зависит от производительности, которую вы требуете от конечного продукта.

- Если ваша основная цель — максимальная производительность и долговечность: Вакуумное напыление необходимо для создания твердых, износостойких и коррозионностойких поверхностей, требуемых в аэрокосмической, медицинской и высокотехнологичной инструментальной промышленности.

- Если ваша основная цель — точность и оптическая прозрачность: Для таких продуктов, как линзы, датчики или микроэлектроника, нанометровый контроль и чистота, предлагаемые вакуумным осаждением, не подлежат обсуждению.

- Если ваша основная цель — максимально прочное соединение: Сверхчистая среда вакуума — единственный способ гарантировать плотное, мощное и незагрязненное соединение между покрытием и подложкой.

В конечном итоге, использование вакуума — это достижение полного контроля над средой нанесения покрытия, что является основой для создания высокопроизводительных, прецизионно спроектированных поверхностей.

Сводная таблица:

| Проблема без вакуума | Преимущество с вакуумом |

|---|---|

| Загрязнение от столкновений частиц воздуха | Чистое, бесперебойное осаждение материала |

| Нежелательные химические реакции (например, окисление) | Чистые, предсказуемые свойства покрытия |

| Плохая адгезия и неравномерное покрытие | Прочная атомная связь и однородная пленка |

| Неконтролируемые, пористые слои | Плотные, высокоэффективные покрытия |

Нужно высокоэффективное решение для нанесения покрытий для вашей лаборатории? KINTEK специализируется на оборудовании и расходных материалах для вакуумного напыления, обеспечивая точность и чистоту, необходимые для аэрокосмической, медицинской и оптической промышленности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения покрытий и производительность продукта!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое нанесение тонких пленок в нанотехнологиях? Прецизионная инженерия на атомном уровне

- Каковы методы химического осаждения из газовой фазы? Руководство по термическим методам, плазменным методам и методам LPCVD

- Что такое метод распыления постоянным током? Руководство по нанесению тонких пленок для проводящих покрытий

- Каковы три основные стадии процесса химического осаждения из газовой фазы? Освойте CVD для превосходного качества тонких пленок

- Каково давление процесса распыления? Освоение ключа к высококачественным тонким пленкам

- Почему для нанесения золотого покрытия при проведении ЭДС используется вакуумный ионно-распылительный напылитель? Улучшение четкости изображения и точности химических данных

- Какие две методики используются для изготовления нанотонких пленок? Руководство по методам PVD и CVD

- Что такое углеродное покрытие? Раскройте более высокую производительность ваших материалов