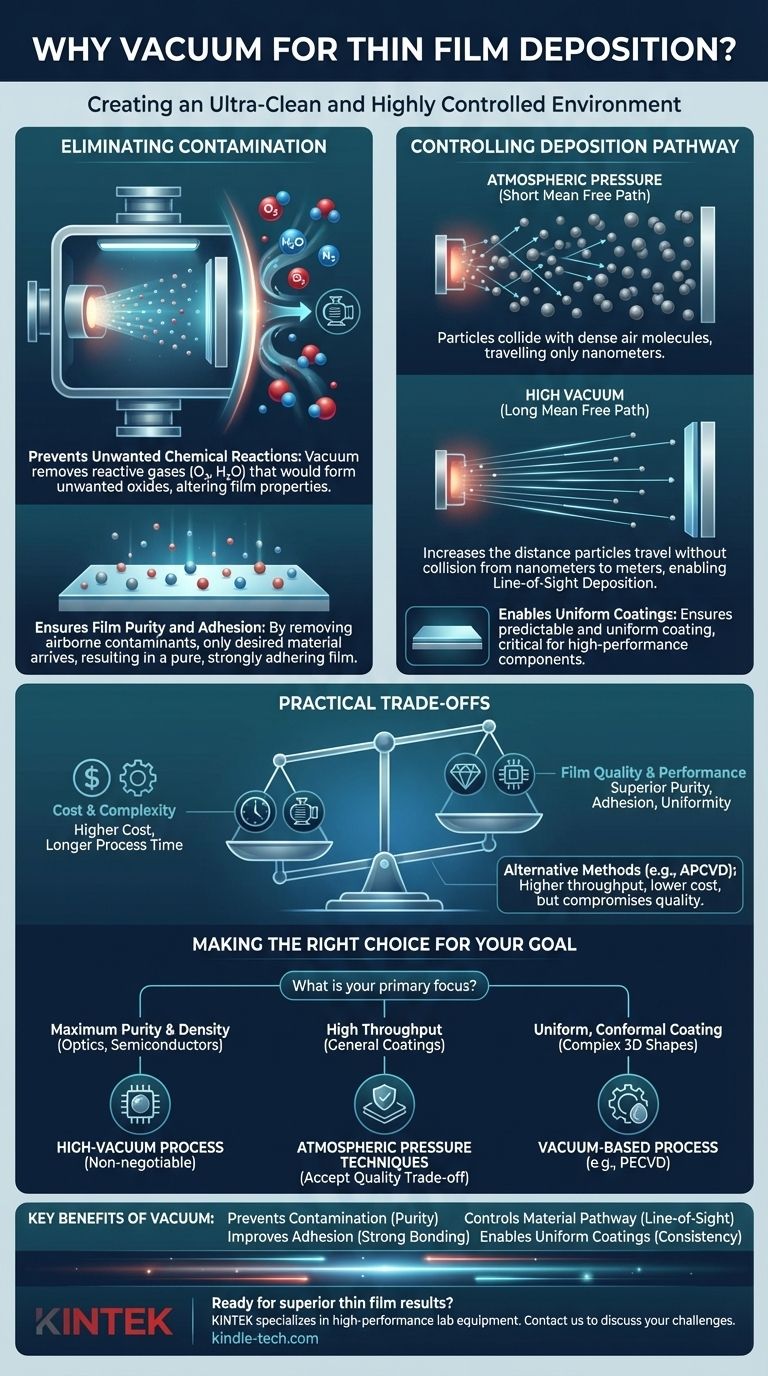

Основная причина, по которой мы используем вакуум при нанесении тонких пленок, заключается в создании сверхчистой и строго контролируемой среды. Удаление воздуха и других атмосферных газов предотвращает реакцию наносимого материала с такими загрязнителями, как кислород и водяной пар, а также позволяет частицам материала беспрепятственно перемещаться от источника к подложке.

Короче говоря, вакуум нужен не для создания пустоты ради самой пустоты. Он нужен для устранения неконтролируемых, реактивных переменных (атмосферы) с целью получения точного контроля над чистотой, структурой и путем прохождения наносимого материала.

Основная роль вакуума: устранение загрязнений

Достижение желаемых свойств пленки начинается с создания первозданной среды. Обычный окружающий нас воздух представляет собой плотную смесь реактивных газов и частиц, вредных для высококачественных тонких пленок.

Предотвращение нежелательных химических реакций

Атмосферный воздух состоит в основном из азота и кислорода, с существенным количеством водяного пара и других следовых газов. Эти газы высокореактивны.

Во время нанесения горячий или энергичный материал движется к подложке. Если бы воздух присутствовал, этот материал немедленно вступал бы в реакцию с кислородом и водой, образуя нежелательные оксиды или гидроксиды вместо предполагаемой чистой пленки.

Это химическое загрязнение коренным образом изменяет электрические, оптические и механические свойства пленки, что приводит к отказу устройства или плохой производительности.

Обеспечение чистоты и адгезии пленки

Загрязнение происходит не только в полете; оно также влияет на подложку. Как отмечается при подготовке к нанесению, предварительная очистка удаляет загрязнители с поверхности подложки для обеспечения хорошей адгезии.

Вакуум распространяет этот принцип на весь объем процесса. Удаляя переносимые по воздуху загрязнители, такие как молекулы воды и углеводороды, вакуум гарантирует, что только желаемый наносимый материал достигнет чистой подложки, в результате чего образуется чистая пленка с прочной адгезией.

Контроль пути нанесения

Помимо чистоты, вакуум необходим для физического контроля того, как наносимый материал перемещается от источника к цели. Это регулируется принципом, известным как «средняя длина свободного пробега».

Концепция средней длины свободного пробега

Средняя длина свободного пробега — это среднее расстояние, которое частица может пройти до столкновения с другой частицей.

При нормальном атмосферном давлении средняя длина свободного пробега невероятно мала — в масштабе нанометров. Молекулы воздуха упакованы настолько плотно, что частица не может пройти далеко без столкновения.

Увеличение средней длины свободного пробега

Создание вакуума резко уменьшает количество молекул газа в камере. Это увеличивает среднюю длину свободного пробега от нанометров до метров.

При меньшем количестве молекул воздуха, с которыми можно столкнуться, атомы или молекулы наносимого материала могут двигаться по прямой линии непосредственно от источника к подложке.

Обеспечение нанесения в пределах прямой видимости

Эта большая средняя длина свободного пробега является основой нанесения «в пределах прямой видимости», что критически важно для многих методов физического осаждения из паровой фазы (PVD), таких как распыление и испарение.

Это гарантирует, что материал предсказуемо и равномерно покрывает подложку, что необходимо для создания высокопроизводительных оптических и электронных компонентов.

Практические компромиссы при использовании вакуума

Хотя вакуум необходим для получения высококачественных пленок, создание и поддержание вакуума сопряжено с практическими проблемами, которые представляют собой ключевые компромиссы в производстве.

Стоимость и сложность

Вакуумные системы — включая камеры, мощные насосы и чувствительные датчики — дороги в приобретении и требуют специальных знаний для эксплуатации и обслуживания. Это добавляет значительные капитальные и эксплуатационные расходы к процессу нанесения.

Время процесса и пропускная способность

Достижение необходимого уровня вакуума не происходит мгновенно. Время «вакуумирования», необходимое для откачки камеры, может составлять значительную часть общего времени процесса, что потенциально ограничивает пропускную способность производства.

Альтернативные методы нанесения

Для определенных применений, где не требуется абсолютно высочайшая чистота или плотность пленки, существуют альтернативные методы, работающие при атмосферном давлении или близком к нему.

Такие методы, как химическое осаждение из паровой фазы при атмосферном давлении (APCVD) или золь-гель процессы, могут обеспечить более высокую пропускную способность и более низкую стоимость, но обычно влекут за собой компромисс в отношении конечного качества и производительности пленки.

Правильный выбор для вашей цели

Решение об использовании процесса, основанного на вакууме, полностью зависит от требуемых свойств конечной тонкой пленки.

- Если ваш основной фокус — максимальная чистота и плотность для оптики или полупроводников: Процесс высокого вакуума является обязательным для устранения загрязнителей и гарантии предсказуемого роста пленки.

- Если ваш основной фокус — высокая пропускная способность для общих защитных или декоративных покрытий: Вы можете рассмотреть методы, работающие при атмосферном давлении, принимая компромисс в чистоте пленки ради значительно более низкой стоимости и более высокой скорости.

- Если ваш основной фокус — равномерное, конформное покрытие на сложных 3D-формах: Процесс на основе вакуума, такой как плазмохимическое осаждение из паровой фазы (PECVD), часто необходим для контроля газофазных реакций, необходимых для равномерного покрытия всех поверхностей.

В конечном счете, овладение вакуумной средой имеет фундаментальное значение для контроля конечных свойств и производительности вашей тонкой пленки.

Сводная таблица:

| Ключевое преимущество | Как помогает вакуум |

|---|---|

| Предотвращает загрязнение | Удаляет реактивные газы (O₂, H₂O) для обеспечения чистоты пленки. |

| Контролирует путь материала | Увеличивает среднюю длину свободного пробега для прямого нанесения в пределах прямой видимости. |

| Улучшает адгезию | Создает чистую поверхность подложки для прочного сцепления пленки. |

| Обеспечивает равномерное покрытие | Позволяет точно контролировать постоянную толщину и свойства пленки. |

Готовы добиться превосходных результатов нанесения тонких пленок в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая вакуумные системы нанесения, адаптированные для исследований и производства. Наш опыт гарантирует, что вы получите чистоту, адгезию и однородность, необходимые для передовой оптики, полупроводников и защитных покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи по нанесению и найти подходящее вакуумное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах