Определение содержания золы в угле является критически важным диагностическим тестом, который напрямую измеряет его качество и предсказывает его производительность. Это единственное значение показывает долю негорючих минеральных примесей в угле, что фундаментально влияет на его энергетическую отдачу, затраты на обработку и воздействие на оборудование для сжигания. Это один из важнейших параметров при оценке экономической и эксплуатационной ценности поставки угля.

Содержание золы — это не просто мера чистоты; это прогностический инструмент для оценки операционной эффективности и финансовых рисков. Более высокий процент золы напрямую приводит к снижению выхода энергии на тонну, увеличению износа оборудования и большим затратам на утилизацию отходов, что делает его определение необходимым для прогнозирования истинной стоимости использования конкретного угля.

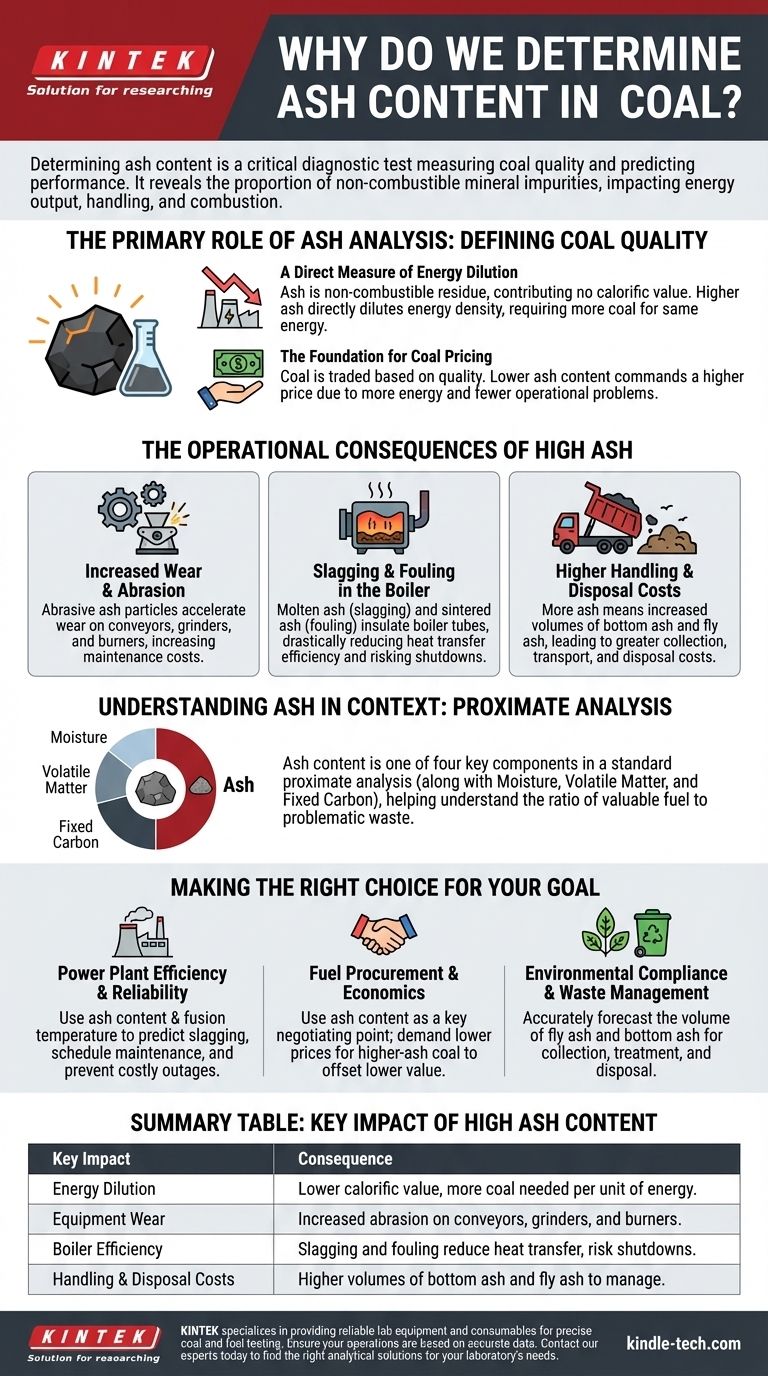

Основная роль анализа золы: определение качества угля

Содержание золы — это остаток, который остается после полного сгорания угля. Это прямое измерение инертных минеральных веществ — таких как глина, полевой шпат, кварц и пирит — присутствующих в топливе.

Прямая мера разбавления энергии

Основная ценность угля исходит от его горючих компонентов. Зола не горит и, следовательно, не имеет калорийной (тепловой) ценности.

Более высокое содержание золы означает меньшее количество горючего материала на тонну угля. Это напрямую разбавляет плотность энергии топлива, что означает, что вам придется сжигать больше угля для производства того же количества энергии.

Основа для ценообразования на уголь

Уголь торгуется на основе его качественных характеристик, и содержание золы является основным фактором. Покупатели приобретают энергию, а не камень.

Контракт на уголь почти всегда будет указывать допустимый диапазон содержания золы. Уголь с более низким содержанием золы имеет более высокую цену, потому что он предлагает больше энергии и создает меньше эксплуатационных проблем.

Эксплуатационные последствия высокого содержания золы

Помимо простого разбавления энергии, высокое содержание золы создает значительные и дорогостоящие проблемы для любого объекта, сжигающего уголь, особенно для электростанций. Эти последствия часто являются более глубокой причиной проведения анализа.

Повышенный износ и абразивное истирание

Частицы золы — это твердые, абразивные минералы. При транспортировке, дроблении и измельчении угля эти частицы действуют как наждачная бумага на оборудование.

Это приводит к ускоренному износу конвейеров, дробилок и горелок, увеличивая затраты на техническое обслуживание и частоту отказов оборудования.

Шлакование и загрязнение в котле

Это одно из самых серьезных последствий. При высоких температурах внутри котла некоторые минеральные компоненты золы могут размягчаться и плавиться.

Шлакование происходит, когда этот расплавленный шлак прилипает к стенкам котла и поверхностям теплообмена в самых горячих частях топки. Он образует твердое, стекловидное покрытие, которое чрезвычайно трудно удалить.

Загрязнение аналогично, но происходит в более холодных, нисходящих секциях котла, где частицы золы спекаются. И шлакование, и загрязнение изолируют трубы котла, резко снижая эффективность теплопередачи и потенциально вынуждая полностью остановить установку для очистки.

Более высокие затраты на обработку и утилизацию

Каждая тонна золы, поступающая на завод с углем, должна быть удалена и утилизирована. Этот отход известен как донная зола (которая собирается на дне котла) и летучая зола (которая улавливается из выхлопных газов).

Более высокое содержание золы напрямую увеличивает объем этих отходов, что приводит к большим затратам на сбор, транспортировку и утилизацию в золоотвалах или на свалках.

Понимание золы в контексте: проксимальный анализ

Определение содержания золы редко проводится изолированно. Это один из четырех ключевых компонентов проксимального анализа, стандартного метода характеристики твердых топлив.

Четыре ключевых компонента

Проксимальный анализ сообщает процентное содержание четырех различных компонентов в образце угля:

- Влага: Вода, присутствующая в угле, которая добавляет вес, но не имеет энергетической ценности.

- Летучие вещества: Компоненты, которые выделяются в виде газа при нагревании. Они легко воспламеняются и способствуют начальному сгоранию.

- Нелетучий углерод: Твердый горючий остаток, оставшийся после удаления летучих веществ. Он обеспечивает основную часть устойчивого выделения энергии.

- Зола: Негорючий минеральный остаток.

Как компоненты работают вместе

Эти четыре компонента всегда составляют 100%. Энергопроизводящими элементами являются летучие вещества и нелетучий углерод.

Неэнергопроизводящими элементами — разбавителями — являются влага и зола. Знание процентного содержания золы помогает понять относительную долю ценного топлива по сравнению с проблемными отходами в вашей поставке.

Правильный выбор для вашей цели

Значимость содержания золы варьируется в зависимости от вашей конкретной операционной роли и целей. Понимание этих данных позволяет принимать проактивные решения.

- Если ваша основная цель — эффективность и надежность электростанции: Используйте данные о содержании золы и температуре плавления золы для прогнозирования потенциала шлакования и планирования обдувки сажей или технического обслуживания для предотвращения дорогостоящих незапланированных простоев.

- Если ваша основная цель — закупка топлива и экономика: Используйте содержание золы в качестве ключевого пункта переговоров, требуя более низких цен за уголь с более высоким содержанием золы, чтобы компенсировать его более низкую энергетическую ценность и более высокие эксплуатационные расходы.

- Если ваша основная цель — соблюдение экологических норм и управление отходами: Используйте данные о золе для точного прогнозирования объема летучей золы и донной золы, которые потребуют сбора, обработки и утилизации.

В конечном итоге, измерение золы в угле превращает неизвестную переменную в управляемый риск, позволяя вам оптимизировать производительность и защитить свою прибыль.

Сводная таблица:

| Ключевое влияние высокого содержания золы | Последствие |

|---|---|

| Разбавление энергии | Более низкая теплотворная способность, требуется больше угля на единицу энергии |

| Износ оборудования | Повышенный абразивный износ конвейеров, дробилок и горелок |

| Эффективность котла | Шлакование и загрязнение снижают теплопередачу, риск остановок |

| Затраты на обработку и утилизацию | Большие объемы донной и летучей золы для утилизации |

Точный анализ содержания золы — это первый шаг к оптимизации эффективности использования топлива и защите вашего оборудования. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для точного тестирования угля и топлива. Убедитесь, что ваши операции основаны на точных данных — свяжитесь с нашими экспертами сегодня, чтобы найти подходящие аналитические решения для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему высокотемпературная муфельная печь необходима для изготовления мишени из TiO2? Оптимизация спекания и плотности

- Что влияет на содержание золы в пище? Руководство по содержанию минералов и качеству продуктов питания

- Как удалить остаточную смазку для снятия формы со сплавных компактов? Основные этапы удаления связующего в печи для обеспечения чистоты

- Каков температурный диапазон лабораторной муфельной печи? Найдите подходящую модель для нужд вашей лаборатории

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев

- Какова цель использования высокотемпературной печи для отжига сплавов железа и хрома? Обеспечение точности данных

- Почему для высокотемпературного прокаливания оксидных смесей катализатора CoCeBa требуется лабораторная муфельная печь?

- Как лабораторная муфельная печь обеспечивает точность при определении зольности биомассы? Оптимизируйте анализ ваших материалов