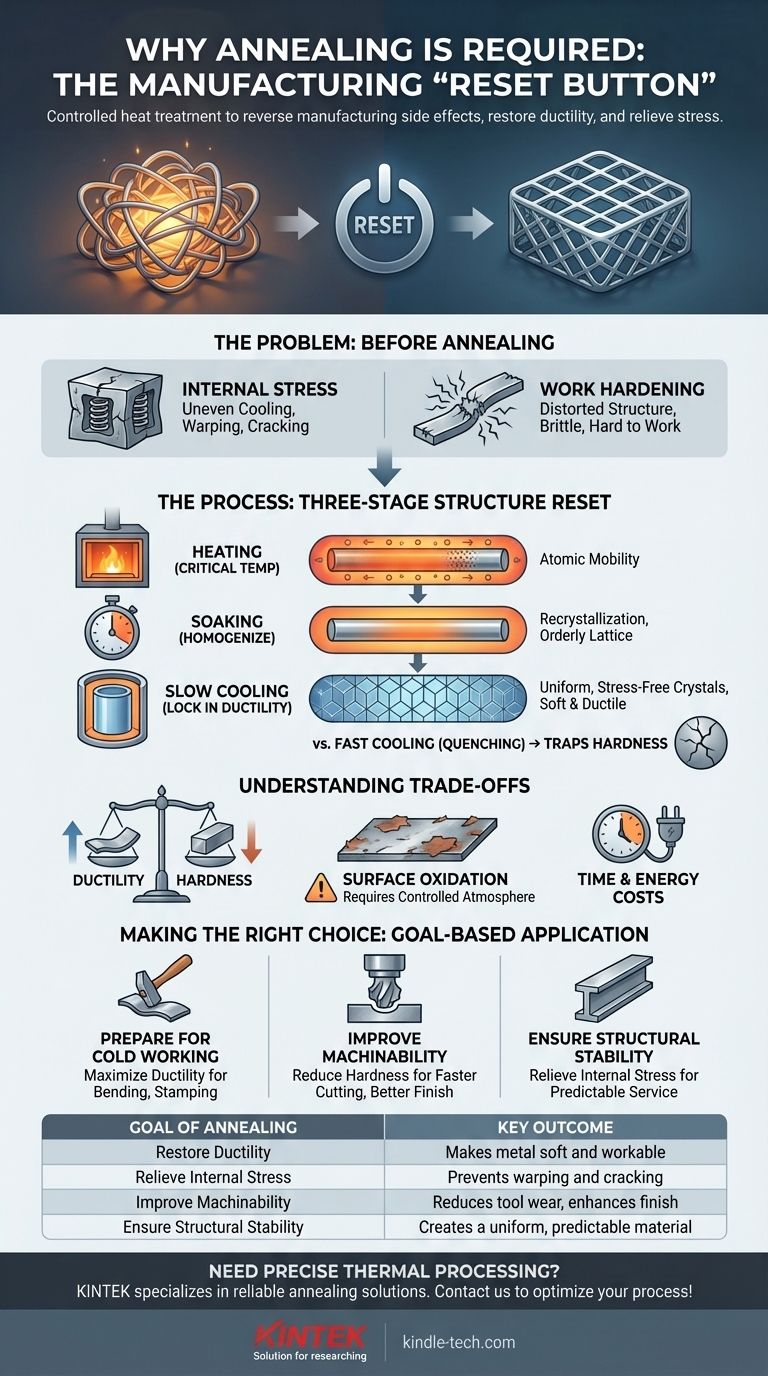

По своей сути, процесс отжига необходим для устранения негативных побочных эффектов производства. Такие процессы, как литье, ковка или холодная обработка, могут сделать металл твердым, хрупким и полным внутренних напряжений. Отжиг — это контролируемая термическая обработка, которая систематически устраняет эти проблемы, снижая твердость, снимая напряжения и восстанавливая пластичность, чтобы сделать материал более податливым и стабильным.

Отжиг следует понимать не как процесс упрочнения, а как критическую «кнопку сброса». Он жертвует твердостью ради получения пластичности и снятия внутренних напряжений, превращая хрупкий, непредсказуемый материал в однородный и податливый.

Проблема: Почему металлы нуждаются в отжиге

Прежде чем металл будет отожжен, он часто находится в состоянии, с которым трудно или рискованно работать. Это прямое следствие предыдущих этапов производства.

Влияние внутренних напряжений

Процессы, такие как литье, сварка или ковка, неравномерно охлаждаются, создавая микроскопические зоны растяжения и сжатия внутри материала. Эти внутренние напряжения подобны туго свернутым пружинам, спрятанным внутри металла, которые могут привести к деформации или спонтанному растрескиванию со временем или во время последующей механической обработки.

Проблема наклепа

Когда металл изгибается, растягивается или формируется при комнатной температуре (процесс, называемый холодной обработкой), его внутренняя кристаллическая структура искажается и запутывается. Это делает металл тверже и прочнее, но также значительно более хрупким и склонным к разрушению, если предпринимаются дальнейшие работы.

Цель: Восстановление обрабатываемости

Основной причиной отжига является приведение материала в состояние, пригодное для следующего этапа производства. Твердый, хрупкий материал трудно обрабатывать, невозможно формовать и он ненадежен в эксплуатации. Отжиг восстанавливает его пластичность (способность деформироваться без разрушения) и обрабатываемость.

Как отжиг восстанавливает структуру материала

Отжиг — это точный трехстадийный процесс, предназначенный для систематического перестроения внутренней кристаллической решетки металла, эффективно устраняющий повреждения от предыдущей работы.

Шаг 1: Нагрев до критической температуры

Металл нагревается в печи до определенной температуры, которая всегда ниже его точки плавления. Этот нагрев обеспечивает атомную энергию, необходимую для того, чтобы кристаллическая структура стала подвижной и начала самокорректироваться. Различные сплавы имеют разные оптимальные температуры отжига.

Шаг 2: Выдержка для гомогенизации структуры

Материал выдерживается при этой высокой температуре в течение заданного периода. Во время этой фазы «выдержки» атомы мигрируют в более упорядоченную и стабильную решетку. Этот процесс, известный как рекристаллизация, устраняет большинство дефектов кристаллов (дислокаций), которые вызывают твердость и хрупкость.

Шаг 3: Медленное охлаждение для закрепления пластичности

Это самый важный шаг для достижения мягкости и пластичности. Материал очень медленно охлаждается, часто оставляя его в изолированной печи для охлаждения в течение многих часов. Эта медленная скорость позволяет образовываться крупным, однородным и свободным от напряжений кристаллам, что приводит к мягкому и очень пластичному конечному состоянию. Быстрое охлаждение (закалка), напротив, зафиксировало бы твердую, хрупкую структуру.

Понимание практических компромиссов

Хотя отжиг необходим, он не лишен компромиссов. Понимание этих компромиссов является ключом к эффективному использованию процесса.

Основной компромисс: Твердость в обмен на пластичность

Отжиг принципиально снижает твердость и прочность на растяжение материала. Вы намеренно делаете металл мягче. Если конечное применение требует высокой прочности, может потребоваться другая термическая обработка (например, закалка и отпуск) после завершения операций формования и механической обработки.

Риск поверхностного окисления

Нагрев металлов до высоких температур в присутствии кислорода приведет к образованию слоя окалины или оксида на поверхности. Чтобы предотвратить это, отжиг часто проводится в печи с контролируемой защитной атмосферой (например, азота или аргона), которая химически инертна.

Затраты времени и энергии

Отжиг — это энергоемкий процесс, который может занимать много часов от начала до конца. Циклы нагрева и медленного охлаждения занимают мощность печи и потребляют значительное количество энергии, увеличивая общую стоимость изготовления компонента.

Правильный выбор для вашей цели

Отжиг — это не единственное решение, а инструмент для достижения конкретного результата. Вы должны применять его в зависимости от того, что вам нужно сделать с материалом дальше.

- Если ваша основная цель — подготовка к холодной обработке: Отжигайте для максимальной пластичности, позволяя металлу изгибаться, штамповаться или вытягиваться в сложные формы без разрушения.

- Если ваша основная цель — улучшение обрабатываемости: Отжигайте для снижения твердости, что приводит к меньшему износу инструмента, более высокой скорости резания и лучшей чистоте поверхности.

- Если ваша основная цель — обеспечение структурной стабильности: Отжигайте для снятия внутренних напряжений от литья или сварки, предотвращая изменение размеров или разрушение в процессе эксплуатации.

В конечном итоге, отжиг обеспечивает контроль для превращения напряженного, хрупкого материала в предсказуемую и надежную основу для вашего конечного продукта.

Сводная таблица:

| Цель отжига | Ключевой результат | Общие применения |

|---|---|---|

| Восстановление пластичности | Делает металл мягким и податливым | Холодная обработка, формовка, гибка |

| Снятие внутренних напряжений | Предотвращает деформацию и растрескивание | После литья, сварки или механической обработки |

| Улучшение обрабатываемости | Снижает износ инструмента, улучшает чистоту поверхности | Подготовка к механической обработке |

| Обеспечение структурной стабильности | Создает однородный, предсказуемый материал | Критические компоненты для эксплуатации |

Нужна точная термическая обработка для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные решения для всех ваших требований по отжигу и термической обработке. Наш опыт гарантирует, что ваши материалы достигнут идеального баланса пластичности и стабильности. Свяжитесь с нами сегодня, чтобы оптимизировать ваш производственный процесс!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между термическим испарением и молекулярно-лучевой эпитаксией? Выберите правильный метод нанесения тонких пленок

- Что влияет на скорость плавления? Освойте ключевые факторы для точного контроля

- Какие дополнительные аксессуары для хранения доступны для морозильных камер сверхнизких температур? Оптимизируйте эффективность холодного хранения в вашей лаборатории

- Что такое морозильные камеры со сверхнизкой температурой и для чего они используются? Сохраняйте критически важные образцы на десятилетия

- Какую роль играют термостатические шейкеры и колбы Эрленмейера в биоконверсии? Оптимизируйте ваш процесс получения ксилитола из ксилозы

- Законны ли выращенные в лаборатории бриллианты? Да, и вот почему это легитимный выбор

- Почему ступенчатая сушка в печи для взрывной сушки необходима для сырых заготовок тиглей на основе алюминия? Обеспечение структурной целостности

- Почему KBr используется для изготовления таблеток? Достижение высококачественного ИК-Фурье анализа твердых образцов