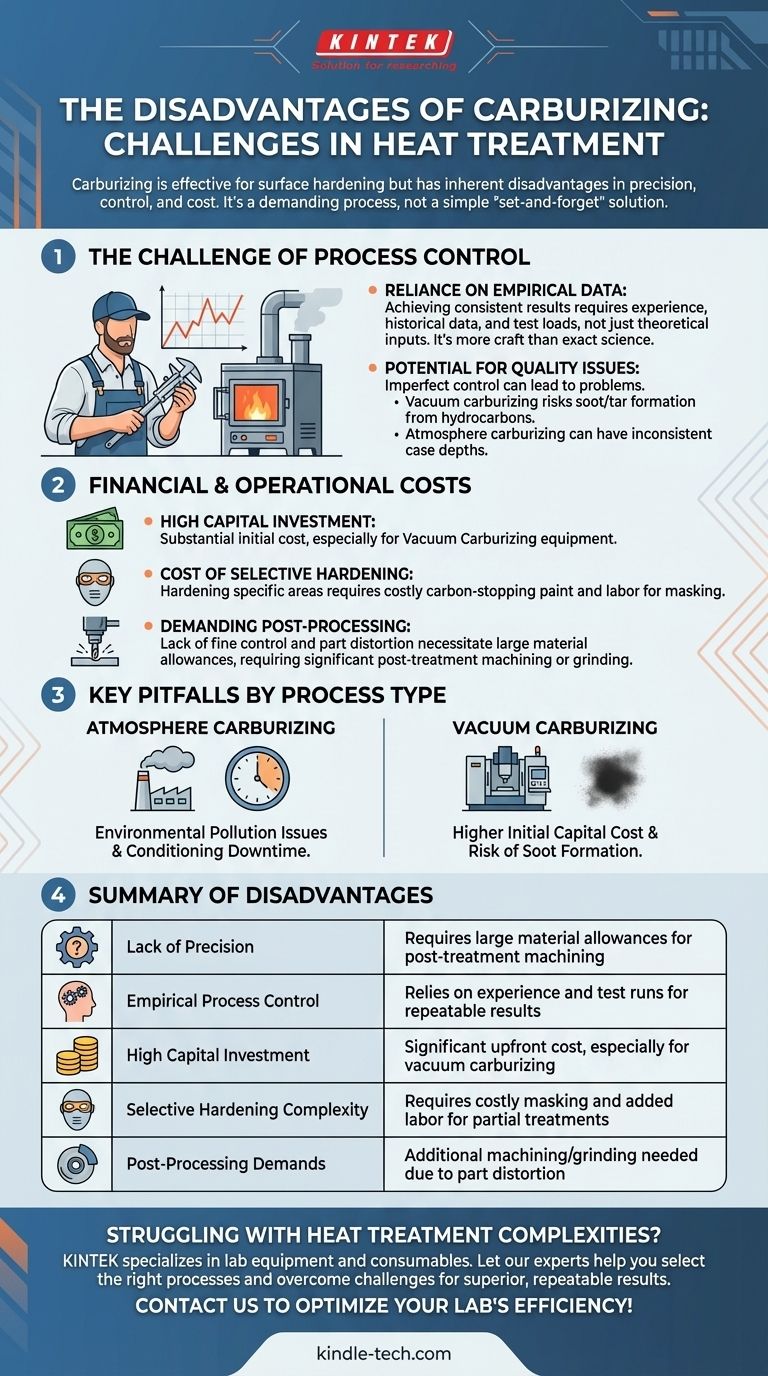

Основным недостатком процесса цементации является его неотъемлемая неточность, что приводит к значительным эксплуатационным трудностям. Процесс часто требует больших припусков на материал для последующей механической обработки, в значительной степени опирается на эмпирический опыт для достижения воспроизводимых результатов и может быть дорогостоящим и трудоемким, если необходимо закалить только определенные участки детали.

Хотя цементация эффективна для создания твердого поверхностного слоя на стальных деталях, это не простое решение по принципу «установил и забыл». Ее основные недостатки проистекают из сочетания высоких затрат, сложного управления процессом и необходимости значительных работ по постобработке.

Проблема управления процессом

Одним из наиболее существенных недостатков цементации является трудность достижения точных, воспроизводимых результатов без значительных усилий. Эта проблема проявляется несколькими способами.

Опора на эмпирические данные

Как атмосферная, так и вакуумная цементация не являются чисто теоретическими процессами. Для последовательного достижения желаемой глубины слоя и твердости требуется эмпирически полученный опыт.

Это означает, что операторы должны проводить тестовые загрузки или полагаться на исторические данные для определения оптимальных настроек таких факторов, как время, температура и давление газа. Это в меньшей степени наука точных входных данных и в большей степени ремесло, отточенное методом проб и ошибок.

Потенциал проблем с качеством

Несовершенный контроль процесса может напрямую привести к проблемам с качеством. При вакуумной цементации неправильное управление углеводородным газом может привести к образованию сажи и смолы, загрязняющих как оборудование, так и детали.

При атмосферной цементации операторы могут столкнуться с проблемами качества глубины слоя, когда закаленный слой либо слишком глубокий, либо слишком мелкий, либо непостоянный по поверхности детали.

Понимание финансовых и операционных затрат

Помимо технических проблем, цементация сопряжена со значительными прямыми и косвенными затратами, которые необходимо учитывать при принятии любого производственного решения.

Высокие капитальные вложения

Первоначальная стоимость оборудования, особенно для вакуумной цементации, может быть очень высокой. Это представляет собой значительные капитальные вложения, которые могут быть не оправданы для всех операций.

Стоимость селективной закалки

Хотя цементация эффективна для закалки всей поверхности детали, она становится менее эффективной для селективной закалки. Если необходимо обработать только определенные участки, необработанные поверхности должны быть замаскированы специальной углеродостойкой краской, что увеличивает затраты на материалы и рабочую силу.

Требовательная постобработка

Поскольку процесс может вызывать деформацию и не имеет точного контроля, детали часто изготавливаются с большими припусками на материал. Этот дополнительный материал должен быть обработан или отшлифован после термообработки для достижения окончательных требуемых размеров, что значительно увеличивает время и стоимость.

Основные недостатки по типу процесса

Хотя многие проблемы являются общими, некоторые недостатки более выражены в одном типе цементации, чем в другом. Это различие имеет решающее значение при выборе конкретного метода.

Недостатки атмосферной цементации

Этот распространенный метод требует постоянного мониторинга проблем загрязнения окружающей среды. Кроме того, если оборудование выключено или простаивает, оно должно быть должным образом подготовлено перед обработкой, что увеличивает время простоя.

Недостатки вакуумной цементации

Основным препятствием для вакуумной цементации является более высокая первоначальная стоимость капитального оборудования. Хотя она предлагает больший контроль, чем атмосферные методы, процесс по-прежнему основан на эмпирических данных и несет риск образования сажи, если не управляется идеально.

Правильный выбор для вашей цели

Понимание этих недостатков является ключом к определению того, является ли цементация правильным процессом для вашего применения.

- Если ваша основная цель — экономичная, массовая закалка целых деталей: Атмосферная цементация является жизнеспособным вариантом, но вы должны заложить в бюджет значительную постобработку и оперативный надзор.

- Если ваша основная цель — закалка только определенных участков компонента: Имейте в виду, что требуемое маскирование делает цементацию более сложной и дорогостоящей, что потенциально делает альтернативные методы, такие как индукционная закалка, более подходящими.

- Если ваша основная цель — достижение высококачественных, воспроизводимых результатов с минимальным загрязнением: Вакуумная цементация может быть необходима, но это требует значительных капитальных вложений и глубокого опыта в процессе.

В конечном итоге, выбор цементации означает принятие мощного, но требовательного процесса, который требует значительных инвестиций в оборудование, время и навыки для освоения.

Сводная таблица:

| Недостаток | Влияние |

|---|---|

| Отсутствие точности | Требует больших припусков на материал для последующей механической обработки |

| Эмпирический контроль процесса | Опирается на опыт и тестовые прогоны для воспроизводимых результатов |

| Высокие капитальные вложения | Значительные первоначальные затраты, особенно для вакуумной цементации |

| Сложность селективной закалки | Требует дорогостоящего маскирования и дополнительных трудозатрат для частичной обработки |

| Требования к постобработке | Необходима дополнительная механическая обработка/шлифовка из-за деформации детали |

Сталкиваетесь со сложностями термообработки? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наши эксперты помогут вам выбрать правильное оборудование и процессы для преодоления проблем цементации и других методов термообработки. Свяжитесь с нами сегодня, чтобы оптимизировать эффективность вашей лаборатории и достичь превосходных, воспроизводимых результатов!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Что такое окисление при пайке? Как его предотвратить для получения прочных и долговечных соединений

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах