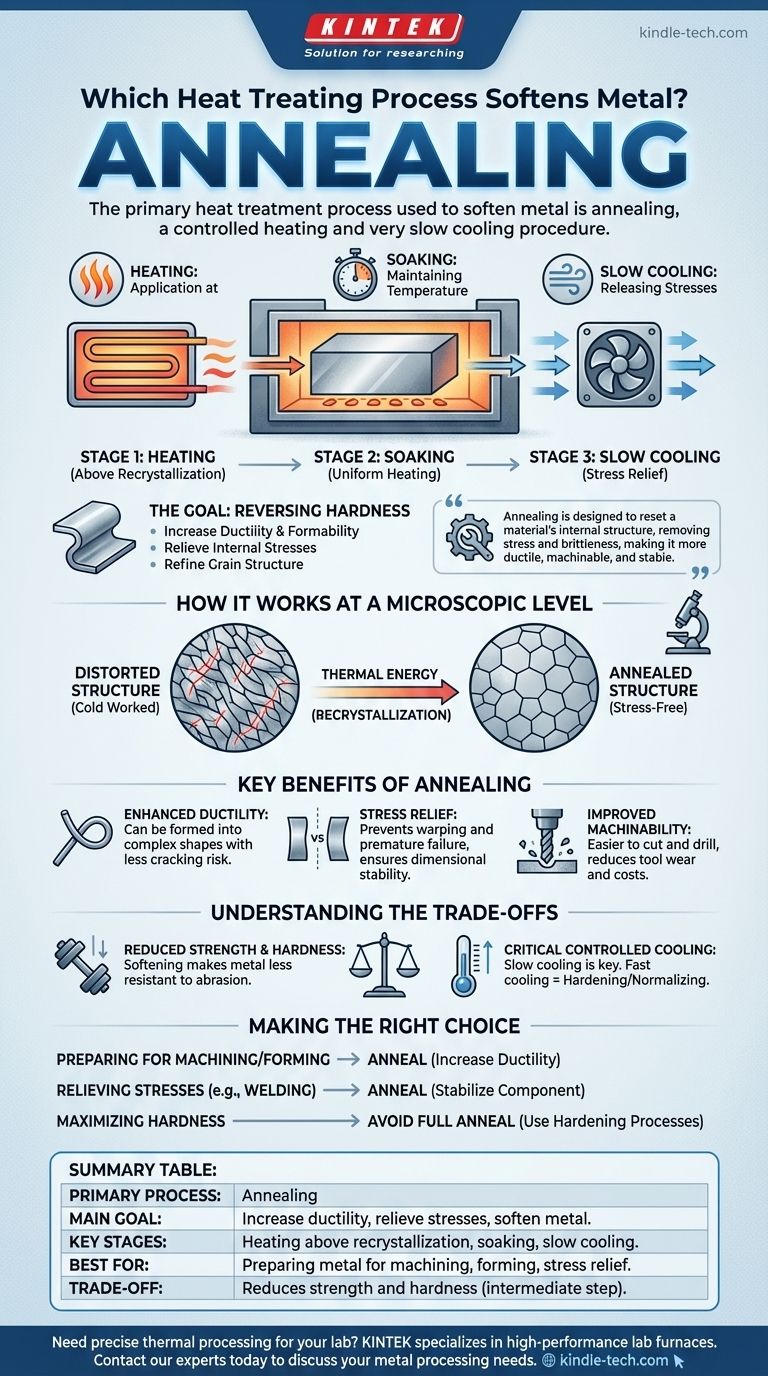

Основным процессом термообработки, используемым для размягчения металла, является отжиг. Эта контролируемая процедура включает нагрев материала выше температуры рекристаллизации, выдержку при этой температуре в течение определенного времени, а затем очень медленное охлаждение. В отличие от закалочных процессов, которые оставляют материал в напряженном состоянии, цель отжига — снять внутренние напряжения, повысить пластичность и уточнить внутреннюю структуру зерна металла.

Отжиг — это не просто размягчение металла. Это точный термический процесс, предназначенный для сброса внутренней структуры материала, устранения напряжений и хрупкости, вызванных предыдущей обработкой, чтобы сделать его более пластичным, обрабатываемым и стабильным.

Цель отжига: обращение твердости вспять

Решение об отжиге металла продиктовано необходимостью сделать его более пригодным для последующих этапов производства или стабилизировать для его окончательного применения. Это прямая противоположность закалке.

Что такое отжиг?

По своей сути отжиг — это трехэтапный процесс. Сначала металл нагревают до определенной температуры, при которой его внутренняя кристаллическая структура может перестроиться. Во-вторых, его выдерживают при этой температуре — этот этап называется «выдержкой» — чтобы обеспечить равномерный нагрев всей детали. Наконец, и это самое важное, его очень медленно охлаждают.

«Почему» размягчения

Сама по себе мягкость часто является средством достижения цели. Истинные цели отжига, как правило, заключаются в повышении пластичности (способности деформироваться без разрушения) и снятии внутренних напряжений, которые могли возникнуть в результате таких процессов, как сварка, литье или холодная формовка.

Как это работает на микроскопическом уровне

Такие процессы, как изгиб или ковка металла (холодная обработка), искажают и напрягают его внутреннюю кристаллическую решетку, или «зернистую структуру». Это делает металл тверже, но также и более хрупким.

Отжиг обеспечивает тепловую энергию, необходимую для рекристаллизации этих искаженных зерен. Атомы перестраиваются в более однородную, ненапряженную структуру, что на макроуровне проявляется как повышенная мягкость и пластичность.

Ключевые преимущества процесса отжига

Выбор отжига материала дает несколько явных преимуществ, которые имеют решающее значение для производства и инженерии.

Повышенная пластичность и формуемость

Основное преимущество — значительное повышение способности металла к формованию. Отожженный металл можно гнуть, штамповать или вытягивать в сложные формы с гораздо меньшим риском растрескивания, что делает его незаменимым при производстве таких изделий, как проволока, листовой металл и трубы.

Снятие напряжений

Внутренние напряжения — скрытая опасность в металлических компонентах. Они могут привести к деформации детали с течением времени или к преждевременному разрушению под нагрузкой. Отжиг нейтрализует эти напряжения, создавая более стабильный по размерам и надежный продукт.

Улучшенная обрабатываемость

Более мягкий, менее хрупкий металл легче резать, сверлить и обрабатывать. Отжиг может снизить износ режущих инструментов и обеспечить лучшую чистоту поверхности, что часто приводит к снижению производственных затрат.

Понимание компромиссов

Хотя отжиг является мощным инструментом, это специфический инструмент для конкретной цели, и его применение сопряжено с четкими последствиями, которые необходимо понимать.

Снижение прочности и твердости

Самый прямой компромисс при отжиге — это снижение предела прочности на растяжение и твердости. Делая металл мягче и пластичнее, вы неизбежно делаете его менее устойчивым к истиранию и деформации. Размягченное состояние часто является промежуточным этапом перед окончательным процессом закалки.

Важность контролируемого охлаждения

Медленная скорость охлаждения является определяющей характеристикой отжига. Если металл охлаждается слишком быстро (например, на открытом воздухе), вы выполняете другой вид термообработки, называемый нормализацией, который дает более твердый и прочный результат. Если охлаждать его очень быстро (путем закалки в воде или масле), вы закалите сталь. Процесс требует точного контроля для достижения желаемой мягкости.

Сделайте правильный выбор для вашей цели

Выбор термообработки полностью зависит от предполагаемой функции компонента. Отжиг — это подготовительный или корректирующий шаг, а не, как правило, окончательный для деталей, требующих высокой прочности.

- Если ваша основная цель — подготовка металла к обширной механической обработке или формовке: Отжиг — правильный выбор для повышения пластичности и снижения износа инструмента.

- Если ваша основная цель — снятие внутренних напряжений после предыдущих работ, таких как сварка: Отжиг стабилизирует компонент и предотвратит будущую деформацию или растрескивание.

- Если ваша основная цель — максимальная твердость и износостойкость: Вам следует избегать полного отжига и вместо этого использовать процессы закалки, такие как закалка и отпуск.

В конечном счете, отжиг является основополагающим инструментом для контроля свойств металла, позволяя правильно формировать и стабилизировать его для его окончательного назначения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной процесс | Отжиг |

| Главная цель | Повышение пластичности, снятие внутренних напряжений и размягчение металла |

| Ключевые этапы | Нагрев выше температуры рекристаллизации, выдержка и медленное охлаждение |

| Лучше всего подходит для | Подготовка металла к механической обработке, формовке или снятие напряжений после сварки/литья |

| Компромисс | Снижение прочности и твердости (часто промежуточный этап) |

Нужна точная термическая обработка для вашей лаборатории или производственной линии? KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для термической обработки, идеально подходящем для контролируемого отжига и других применений термообработки. Наши решения помогают вам достичь стабильных свойств материала, улучшить результаты производства и обеспечить надежные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в обработке металлов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь для лаборатории 1200℃

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

Люди также спрашивают

- Почему конвекция и теплопроводность не могут происходить в вакууме? Критическая роль материи в теплопередаче

- Отличается ли флюс для пайки твердым припоем от флюса для пайки мягким припоем? Руководство по выбору правильного химического состава для вашего соединения

- Почему для модификации поверхности арамидных волокон требуется вакуумная сушильная печь? Устранение пустот и повышение адгезии.

- Что такое процесс вакуумного напыления? Достижение превосходных характеристик поверхности с помощью тонкопленочной технологии

- Каков температурный диапазон дуговой печи? Освоение высокотемпературного производства стали

- Какова критическая функция высокого вакуума при подготовке керамики Pr3+:CaF2? Достижение оптической прозрачности

- В какой отрасли в основном используется пайка твердым припоем? Руководство по высокопрочному соединению в аэрокосмической, автомобильной и других отраслях

- Почему высокотемпературная печь для отжига используется для циркалоя-2 перед облучением? Руководство по подготовке образцов.