По своей сути, отжиг — это корректирующая термообработка, применяемая к широкому спектру металлов, которые были упрочнены или подверглись напряжению в процессе производства. Наиболее часто отжигу подвергаются различные стали (углеродистые, легированные и нержавеющие), суперсплавы, такие как Инконель, и цветные металлы, такие как алюминий, латунь и медь. Этот процесс используется для восстановления пластичности и снятия внутренних напряжений, что облегчает дальнейшую обработку материала.

Ключевой вывод заключается в том, что отжиг определяется не конечным продуктом, а состоянием материала. Это фундаментальный процесс, используемый всякий раз, когда металл становится слишком хрупким в результате обработки, требуя «перезагрузки» в более мягкое, более обрабатываемое состояние.

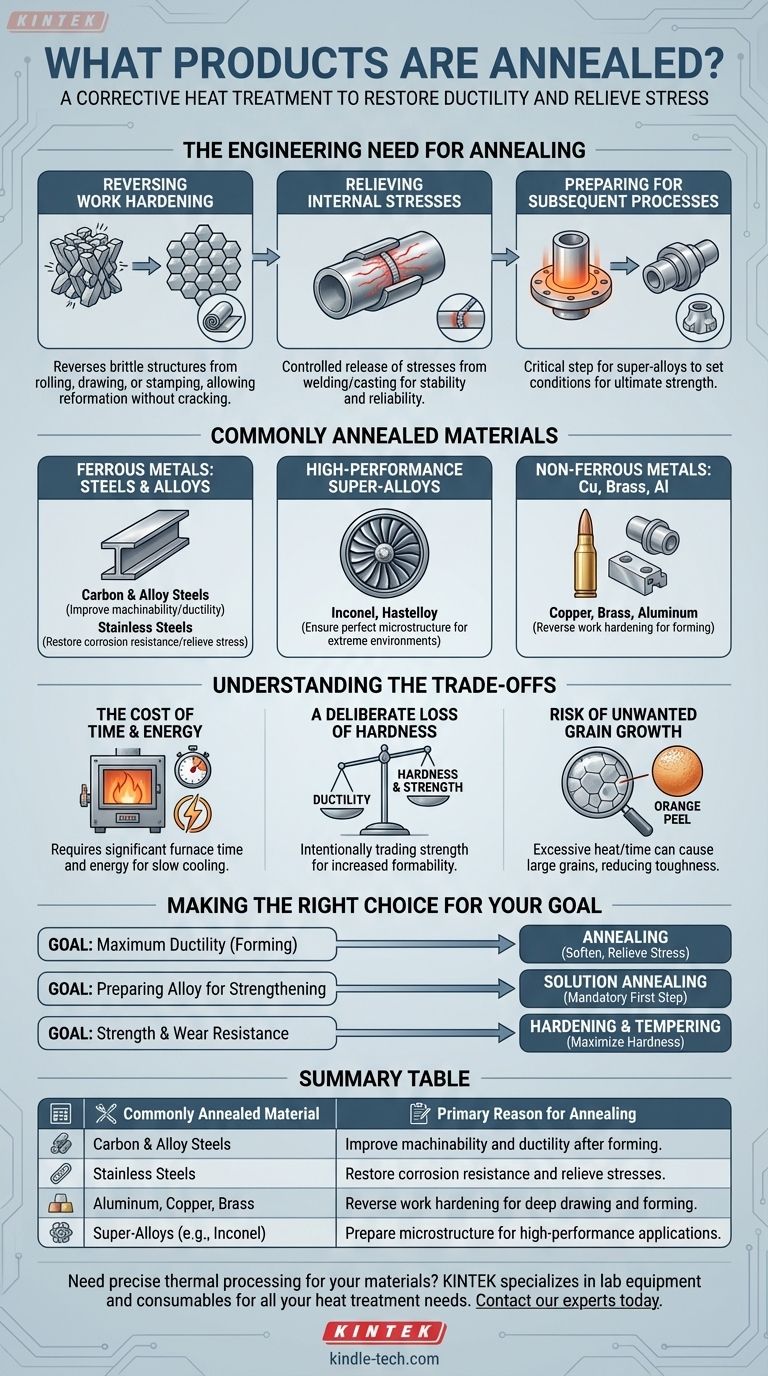

Инженерная необходимость отжига

Отжиг — это не произвольный шаг; это точное решение проблем, возникающих при изготовлении металлических изделий. Когда металлы изгибаются, растягиваются или подвергаются механической обработке, их внутренняя кристаллическая структура изменяется, что приводит к увеличению твердости и хрупкости.

Обращение вспять наклёпа

Многие производственные процессы, такие как прокатка, волочение или штамповка, вызывают наклёп. Это делает металл прочнее, но также значительно снижает его пластичность.

Отжиг обращает этот процесс вспять путем нагрева металла, позволяя кристаллической структуре переформироваться в более однородное и менее напряженное состояние. Это делает возможными последующие операции формовки без риска растрескивания.

Снятие внутренних напряжений

Такие процессы, как сварка или литье, могут создавать значительные внутренние напряжения внутри материала. Эти скрытые напряжения могут со временем привести к преждевременному разрушению или нарушению стабильности размеров.

Путем равномерного нагрева материала и медленного его охлаждения отжиг обеспечивает контролируемый способ снятия этих напряжений, в результате чего компонент становится более стабильным и надежным.

Подготовка к последующим процессам

Для некоторых высокоэффективных сплавов отжиг является критически важным подготовительным этапом.

Например, упрочняемые дисперсионным твердением стали (такие как нержавеющие 17-4 или 15-5) и суперсплавы часто подвергаются «литному отжигу», чтобы привести их в правильное состояние для финального процесса старения, который придает им максимальную прочность.

Обзор часто подвергающихся отжигу материалов

Хотя принцип универсален, применение отжига варьируется в зависимости от свойств материала и предполагаемого использования.

Черные металлы: стали и сплавы

Сталь и ее сплавы — наиболее часто подвергаемые отжигу материалы. Этот процесс необходим для улучшения обрабатываемости высокоуглеродистых сталей или придания легированной стали достаточной пластичности для сложных операций формовки.

Для нержавеющих сталей отжиг также играет решающую роль в восстановлении максимальной коррозионной стойкости, которая может быть нарушена в процессе изготовления.

Высокоэффективные суперсплавы

Материалы, такие как Инконель и Хастеллой, используются в экстремальных условиях, где целостность материала не подлежит обсуждению.

Эти сплавы проходят точные циклы отжига, часто в вакуумной печи, чтобы обеспечить идеальную микроструктуру без дефектов, прежде чем они будут использованы в аэрокосмической или химической промышленности.

Цветные металлы: медь, латунь и алюминий

Медь и латунь известны тем, что очень быстро наклёпываются. В таких процессах, как глубокая вытяжка латунной гильзы патрона, материал необходимо отжигать между каждой стадией вытяжки, чтобы он не стал слишком хрупким и не треснул.

Алюминий также часто подвергается отжигу для смягчения перед операциями формовки, особенно при производстве деталей со сложной геометрией.

Понимание компромиссов

Отжиг — мощный инструмент, но он сопряжен с четкими и намеренными компромиссами, которые инженеры должны учитывать.

Стоимость времени и энергии

Процесс отжига определяется его медленной скоростью охлаждения. Это требует значительного времени работы печи и потребления энергии, что увеличивает как время, так и стоимость производственного цикла.

Намеренная потеря твердости

Основная цель отжига — повышение пластичности, что достигается за счет прямой потери твердости и предела прочности. Вы намеренно обмениваете прочность на формуемость.

Это критическое отличие от других видов термообработки, таких как закалка и отпуск, где цель состоит в максимизации прочности.

Риск нежелательного роста зерна

Финальная стадия отжига включает рост зерна, при котором переформированные кристаллы в металле расширяются. Если температура слишком высока или время выдержки слишком велико, эти зерна могут стать чрезмерно большими.

Крупные зерна могут снизить ударную вязкость материала и привести к плохому качеству поверхности после формовки, что называется состоянием «апельсиновой корки». Надлежащий контроль имеет решающее значение для предотвращения этого.

Принятие правильного решения для вашей цели

Выбор термообработки зависит от соответствия процесса желаемому результату. Отжиг — лишь один из многих инструментов.

- Если ваш основной фокус — максимальная пластичность для формовки: Отжиг — идеальный выбор для смягчения материала, снятия напряжения и предотвращения растрескивания в процессе изготовления.

- Если ваш основной фокус — подготовка сплава к окончательному упрочнению: Литой отжиг является обязательным первым шагом для материалов, упрочняемых дисперсионным твердением, чтобы обеспечить успешную финальную термообработку.

- Если ваш основной фокус — прочность и износостойкость: Закалка и отпуск, а не отжиг, являются процессами, предназначенными для максимального повышения твердости материала.

В конечном счете, отжиг — это стратегическое решение, направленное на приоритетное обеспечение обрабатываемости и структурной целостности материала по сравнению с его сырой прочностью.

Сводная таблица:

| Обычно подвергающийся отжигу материал | Основная причина отжига |

|---|---|

| Углеродистые и легированные стали | Улучшение обрабатываемости и пластичности после формовки. |

| Нержавеющие стали | Восстановление коррозионной стойкости и снятие напряжений. |

| Алюминий, медь, латунь | Обращение вспять наклёпа для глубокой вытяжки и формовки. |

| Суперсплавы (например, Инконель) | Подготовка микроструктуры для высокоэффективных применений. |

Нужна точная термическая обработка для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших потребностей в термообработке. Независимо от того, работаете ли вы с закаленной сталью или высокоэффективными сплавами, наши решения обеспечивают оптимальные свойства материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать эффективность и успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какое главное преимущество пайки твердым припоем перед сваркой? Легкое соединение разнородных металлов

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов