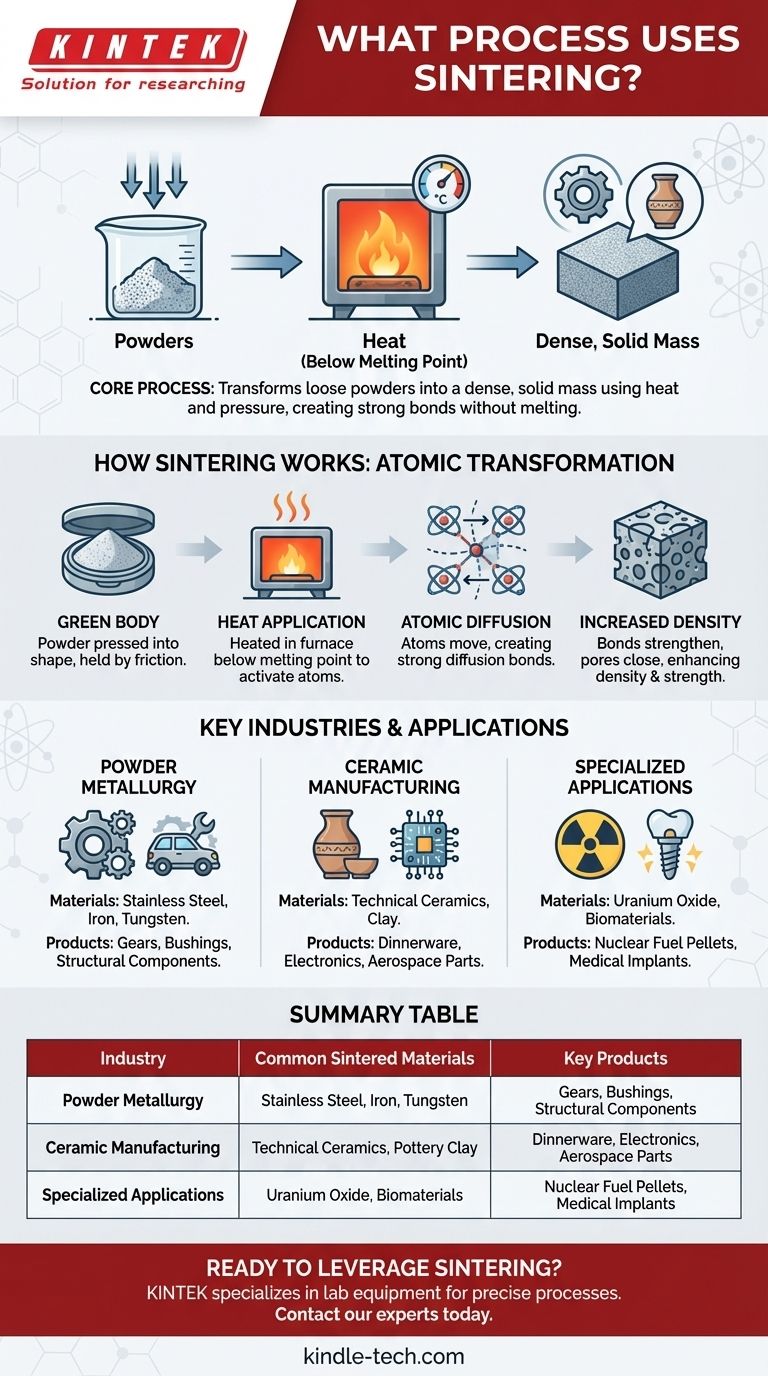

По своей сути, спекание — это производственный процесс, который превращает рыхлые порошки в плотную, твердую массу. Это достигается путем применения тепла — при температуре ниже точки плавления материала — и часто давления, что заставляет отдельные частицы связываться и уплотняться. Этот метод является фундаментальным для порошковой металлургии при создании металлических деталей и для керамической промышленности при производстве всего, от посуды до передовых компонентов.

Спекание — это важный мост между порошковым сырьем и прочным, плотным конечным продуктом. Его уникальная ценность заключается в способности создавать твердые объекты из материалов с чрезвычайно высокими температурами плавления, осуществляя сплавление без разжижения.

Как фундаментально работает спекание

Спекание — это процесс трансформации на атомном уровне. Понимание стадий показывает, как оно достигает таких замечательных результатов без плавления основного материала.

Начальная точка: «Сырое тело»

Процесс начинается с прессования порошка в желаемую форму, часто называемую «сырым телом» или прессовкой. На этом этапе объект хрупок, его частицы удерживаются вместе только механическим трением.

Роль тепла

Затем сырое тело нагревается в высокотемпературной печи. Критически важно, что температура остается ниже точки плавления материала. Это тепло обеспечивает энергию, необходимую для активации атомов внутри частиц.

Атомная диффузия и связывание

При этих повышенных температурах атомы в точках контакта между частицами начинают диффундировать или перемещаться через границы частиц. Это движение создает прочные диффузионные связи, эффективно сваривая частицы в точках их контакта.

Результат: повышенная плотность и прочность

По мере формирования и укрепления этих связей площади контакта между частицами увеличиваются. Это сближает центры частиц, систематически устраняя крошечные поры и зазоры между ними. Результатом является значительное увеличение плотности, твердости и общей прочности объекта.

Ключевые отрасли, которые полагаются на спекание

Спекание — это не нишевый процесс; это краеугольный камень нескольких крупных производственных секторов благодаря его универсальности и уникальным возможностям.

Порошковая металлургия

Это одно из крупнейших применений спекания. Оно используется для создания сложных деталей из порошков нержавеющей стали, материалов на основе железа и тугоплавких металлов, таких как вольфрам и молибден. Именно так изготавливаются многие шестерни, втулки и конструктивные компоненты для автомобилей и машин.

Производство керамики

От традиционной керамики до передовой технической керамики, спекание имеет важное значение. Оно придает керамическим изделиям твердость и долговечность. Это включает в себя все, от столовой посуды до высокопроизводительных керамических компонентов, используемых в электронике и аэрокосмической промышленности.

Специализированные и высокотехнологичные применения

Мощь спекания распространяется на узкоспециализированные области. Оно используется в атомной промышленности для создания плотных таблеток оксида урана. Это также ключевой технологический маршрут для разработки новых биоматериалов для медицинских имплантатов в лабораторных условиях.

Понимание компромиссов и соображений

Хотя спекание является мощным методом, решение о его использовании основано на четком наборе преимуществ и практических реалий. Оно выбирается специально потому, что другие методы менее подходят.

Основное преимущество: материалы с высокой температурой плавления

Самая сильная сторона спекания — это его способность изготавливать детали из материалов с исключительно высокими температурами плавления. Попытки плавить и отливать такие материалы, как вольфрам или молибден, часто непрактичны или чрезмерно дороги, что делает спекание лучшим выбором.

Движущие силы и вариации процесса

Эффективность спекания обусловлена силами, стремящимися снизить энергетическое состояние материала, такими как уменьшение свободной поверхностной энергии. Для улучшения этого были разработаны различные методы, включая обычное спекание, микроволновое спекание и искровое плазменное спекание (SPS), каждый из которых предлагает уникальные преимущества для конкретных материалов.

Необходимость послеспекательной обработки

Спеченная деталь редко является конечным продуктом. Из-за присущей микроскопической пористости многие детали подвергаются процессам финишной обработки. Они могут включать пропитку маслом для самосмазывающихся подшипников, пропитку смолой для герметизации пор или гальванизацию и покрытие для улучшения коррозионной стойкости.

Правильный выбор для вашего применения

Выбор правильного подхода к спеканию полностью зависит от материала и желаемого результата конечной детали.

- Если ваша основная цель — производство стандартных промышленных деталей из металла или керамики: Обычное высокотемпературное печное спекание является наиболее устоявшимся и широко используемым методом.

- Если ваша основная цель — исследования передовых материалов или создание биоматериалов: Специализированные методы, такие как искровое плазменное спекание (SPS), обеспечивают более быструю обработку и уникальные свойства, необходимые для передовых разработок.

- Если ваша основная цель — максимизация долговечности и производительности: Вы должны планировать процессы послеспекательной обработки, такие как пропитка или покрытие, для достижения требуемых характеристик поверхности и целостности.

В конечном итоге, спекание — это фундаментальный процесс, который позволяет создавать прочные компоненты из материалов, которые в противном случае было бы почти невозможно сформировать.

Сводная таблица:

| Отрасль | Распространенные спеченные материалы | Ключевые продукты |

|---|---|---|

| Порошковая металлургия | Нержавеющая сталь, железо, вольфрам | Шестерни, втулки, конструкционные компоненты |

| Производство керамики | Техническая керамика, гончарная глина | Столовая посуда, электроника, аэрокосмические детали |

| Специализированные применения | Оксид урана, биоматериалы | Таблетки ядерного топлива, медицинские имплантаты |

Готовы использовать спекание для разработки материалов в вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точных процессов спекания, от исследований до производства. Наш опыт может помочь вам создавать более прочные, плотные компоненты из тугоплавких материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение!

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.