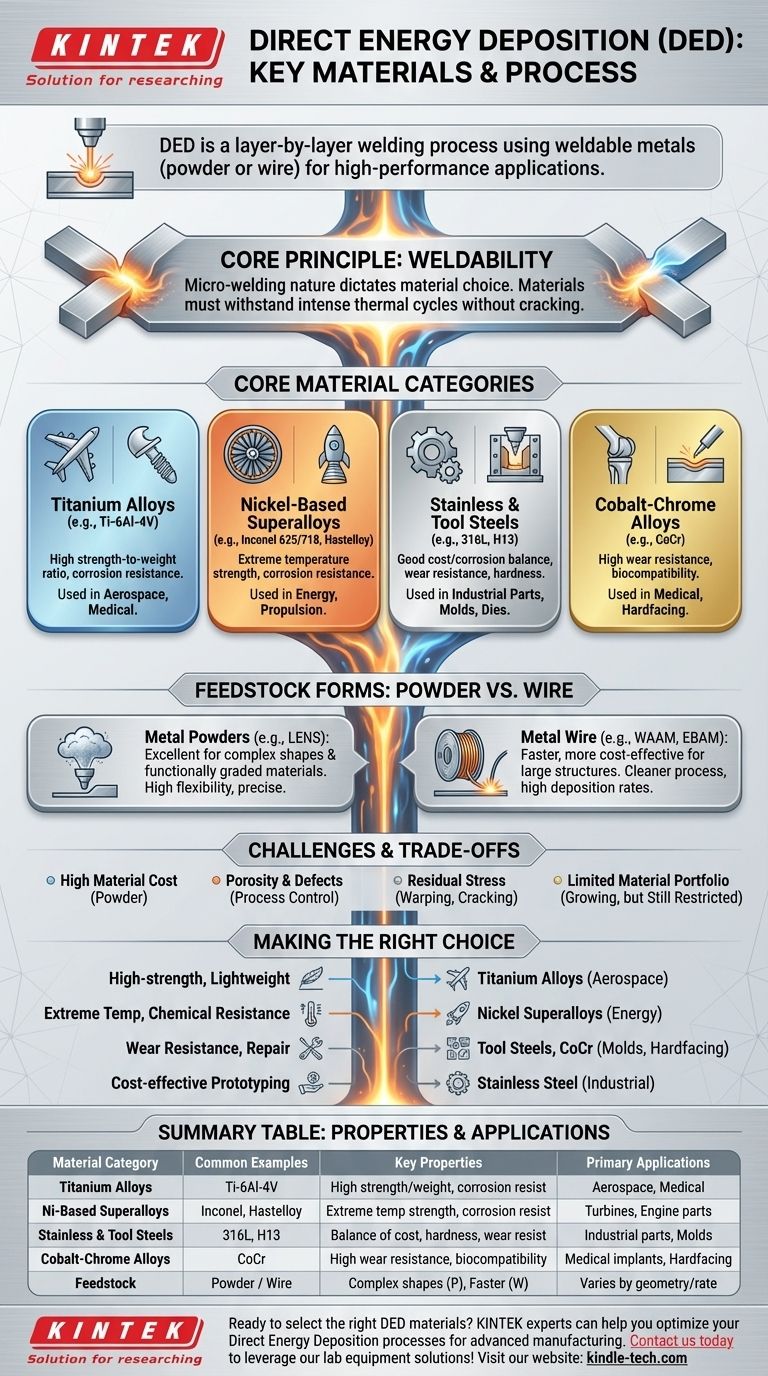

Процессы прямой депозиции энергии (DED) в основном работают со свариваемыми металлами и металлическими сплавами. Эти материалы подаются в процесс в виде мелкого порошка или тонкой проволоки. Наиболее распространенные категории включают титановые сплавы, никелевые суперсплавы, нержавеющие стали и инструментальные стали, которые выбираются за их высокую производительность в требовательных приложениях, таких как аэрокосмическая отрасль, оборона и промышленный ремонт.

Центральный принцип, регулирующий материалы для DED, — это свариваемость. Поскольку процесс включает плавление и сплавление материала слой за слоем, любой металл или сплав, который можно успешно сварить, является хорошим кандидатом для DED. Выбор между использованием порошка или проволоки в качестве исходного материала — это другая ключевая переменная.

«Почему»: Все дело в свариваемости

Чтобы понять материалы для DED, важно рассматривать этот процесс как высокоточную, автоматизированную, послойную сварочную операцию. Эта единая концепция диктует почти все ограничения и возможности, связанные с материалами.

Процесс DED как микросварка

Система DED использует сфокусированный источник энергии — обычно лазер или электронный луч — для создания небольшого расплавленного пятна металла на подложке или ранее нанесенном слое.

Затем новый материал, будь то порошок или проволока, точно подается в это расплавленное пятно. Он плавится, сплавляется с существующим материалом и затвердевает по мере перемещения источника энергии, наращивая деталь слой за слоем.

Влияние на выбор материала

Эта природа микросварки означает, что материалы, склонные к растрескиванию или образованию хрупких фаз при быстром нагреве и охлаждении, являются плохими кандидатами для DED.

И наоборот, сплавы с превосходной свариваемостью, такие как Ti-6Al-4V или Inconel 718, являются «рабочими лошадками» отрасли, поскольку они могут выдерживать эти интенсивные термические циклы без разрушения.

Основные категории материалов в DED

Хотя потенциальный список велик, несколько ключевых категорий составляют подавляющее большинство применений DED благодаря их проверенной производительности и установленным технологическим параметрам.

Титановые сплавы

Титан, особенно Ti-6Al-4V, является краеугольным камнем DED. Он широко используется в аэрокосмической и медицинской отраслях благодаря исключительному соотношению прочности к весу и коррозионной стойкости.

Никелевые суперсплавы

Сплавы, такие как Inconel (625, 718) и Hastelloy, ценятся за их способность сохранять механическую прочность при экстремальных температурах. Это делает их идеальными для лопаток турбин, компонентов двигателей и оборудования для химической переработки.

Нержавеющие и инструментальные стали

Различные марки нержавеющей стали (например, 316L) обеспечивают хороший баланс стоимости, коррозионной стойкости и механических свойств, что делает их популярными для промышленных деталей и прототипов.

Инструментальные стали (например, H13) используются благодаря их твердости и износостойкости, что позволяет ремонтировать и изготавливать штампы, пресс-формы и режущие инструменты.

Кобальт-хромовые сплавы

Эти сплавы известны своей невероятной износостойкостью, твердостью и биосовместимостью. Они часто используются для нанесения твердого слоя (добавления прочного покрытия к детали) и для изготовления медицинских имплантатов.

Порошок против проволоки: две формы материала DED

Физическая форма материала является критическим различием, которое влияет на оборудование, процесс и характеристики конечной детали.

Металлические порошки

DED на основе порошка (например, LENS) использует поток инертного газа для подачи мелкого металлического порошка в сварочную ванну. Порошок должен обладать хорошей сферичностью и сыпучестью для обеспечения постоянной скорости подачи.

Этот метод обеспечивает отличную геометрическую гибкость и хорошо подходит для создания сложных форм и материалов с градиентными свойствами, где состав сплава может изменяться в процессе построения.

Металлическая проволока

DED на основе проволоки (например, WAAM или EBAM) использует стандартную сварочную проволоку в качестве исходного материала. Этот подход часто быстрее, экономичнее и приводит к более чистому процессу с меньшим количеством отходов материала.

Проволочный DED обычно дает детали с более грубой поверхностью, но позволяет достигать очень высоких скоростей осаждения, что делает его идеальным для построения крупномасштабных конструкций.

Понимание компромиссов и материальных проблем

Несмотря на свою мощь, DED не лишен материальных сложностей. Понимание этих ограничений является ключом к успешному внедрению.

Высокая стоимость материалов

Специализированные металлические порошки, полученные газовой атомизацией, необходимые для DED, значительно дороже своих объемных аналогов, таких как металлический пруток, используемый в традиционной механической обработке.

Пористость и дефекты

Неправильные параметры процесса могут привести к захвату газа внутри затвердевающего металла, образуя крошечные пустоты или поры. Эта пористость может нарушить механическую целостность конечной детали.

Остаточное напряжение

Повторяющийся локализованный нагрев и охлаждение, присущие процессу DED, создают внутренние напряжения внутри детали. Без должного управления это напряжение может привести к короблению, деформации или даже растрескиванию.

Ограниченный портфель материалов

Хотя он растет, диапазон квалифицированных материалов для DED все еще меньше, чем доступный для традиционных производственных процессов, таких как литье или ковка. Некоторые распространенные конструкционные сплавы, особенно определенные марки алюминия, по-прежнему трудно надежно обрабатывать.

Сделайте правильный выбор для вашего применения

Выбор правильного материала заключается в согласовании его свойств с предполагаемой функцией детали.

- Если ваш основной фокус — детали с высокой прочностью и малым весом: Титановые сплавы являются отраслевым стандартом для аэрокосмической и высокопроизводительной техники.

- Если ваш основной фокус — экстремальные температуры и коррозионная стойкость: Никелевые суперсплавы, такие как Inconel, являются очевидным выбором для энергетической, двигательной и перерабатывающей промышленности.

- Если ваш основной фокус — износостойкость или ремонт деталей: Инструментальные стали и кобальт-хромовые сплавы обеспечивают твердость, необходимую для нанесения твердого слоя и восстановления изношенных компонентов.

- Если ваш основной фокус — экономичное прототипирование или общее промышленное использование: Нержавеющая сталь предлагает надежную и хорошо изученную основу для широкого спектра применений.

В конечном счете, рассмотрение прямой депозиции энергии через призму передовой сварки является ключом к освоению выбора материалов и раскрытию всего ее потенциала.

Сводная таблица:

| Категория материала | Общие примеры | Ключевые свойства | Основные области применения |

|---|---|---|---|

| Титановые сплавы | Ti-6Al-4V | Высокое соотношение прочности к весу, коррозионная стойкость | Аэрокосмическая отрасль, медицинские имплантаты |

| Никелевые суперсплавы | Inconel 625/718, Hastelloy | Прочность при экстремальных температурах, коррозионная стойкость | Лопатки турбин, компоненты двигателей |

| Нержавеющие и инструментальные стали | 316L, H13 | Хорошая коррозионная стойкость, твердость, износостойкость | Промышленные детали, пресс-формы, штампы |

| Кобальт-хромовые сплавы | CoCr | Высокая износостойкость, биосовместимость | Медицинские имплантаты, нанесение твердого слоя |

| Форма исходного материала | Порошок против проволоки | Порошок: Сложные формы, градиентные материалы. Проволока: Быстрее, экономичнее для больших деталей | Зависит от геометрических потребностей и скорости осаждения |

Готовы выбрать подходящие материалы DED для ваших высокопроизводительных применений? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные нужды в области передового производства и материаловедения. Наши эксперты могут помочь вам в выборе материалов для титановых сплавов, никелевых суперсплавов и других свариваемых металлов для оптимизации ваших процессов прямой депозиции энергии. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и использовать наш опыт в области лабораторного оборудования для аддитивного производства!

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Какова разница между горячим и холодным прессованием образцов? Выберите правильный метод для вашего образца

- Какова общая процедура и какие меры предосторожности следует соблюдать во время процесса полировки? Достижение безупречной отделки электрода

- Как следует устанавливать образец на держатель образца? Обеспечьте механическую стабильность и электрическую целостность

- Как следует обращаться с листом RVC и настраивать его во время эксперимента? Обеспечьте точность и целостность данных

- Каковы преимущества электролитического полировального устройства для образцов TEM из стали EK-181? Обеспечение максимальной целостности образца